В последние годы наблюдается резкий рост числа автопроизводителей, использующих 3D-печать для прототипирования и даже изготовления конечных изделий. Гиганты индустрии – BMW, Lamborghini, Jaguar Land Rover и многие другие – следуют в русле этого тренда, создавая новые конструкторские решения, функциональные прототипы и детали своими силами, без помощи сторонних организаций. Такой подход не просто более удобен для проектировщиков и процесса НИОКР в целом – он позволяет значительно сократить расходы и время вывода новых продуктов на рынок.

ProtoFab, крупный игрок на рынке 3D-печати, давно и активно сотрудничает с предприятиями автомобильной индустрии, и сегодня специалисты компании поделятся своим опытом быстрого прототипирования автомобильных деталей и компонентов. Мы рассмотрим некоторые практические различия между применением в современном производстве стереолитографической 3D-печати и механической обработки на станках ЧПУ.

Не так давно ProtoFab выполнила несколько проектов для компании Great Wall Motors, и чтобы наглядно продемонстрировать различия между SLA-технологией и ЧПУ-обработкой, мы решили воспроизвести некоторые детали, используя оба эти метода. Это позволит увидеть все плюсы и минусы каждой технологии.

Great Wall – крупнейший в Китае производитель кроссоверов и пикапов – в настоящее время расширяет сферу своего присутствия на мировом рынке. Одним из самых громких событий последних лет для Great Wall стало создание компактного кроссовера премиум-класса Wey, который был выпущен на рынок в 2017 г. ProtoFab выполнила прототипирование ряда деталей, включая крышку двигателя, которой будет отведено центральное место в данном сравнении.

Крышка двигателя для Great Wall Wey VV7: два подхода к прототипированию

Сначала давайте посмотрим, как крышка двигателя была изготовлена на станке с ЧПУ. Это субтрактивный способ производства, поэтому нам потребовалось взять большую заготовку и постепенно удалить лишний материал. Однако это совсем не значит, что мы просто загрузили заготовку и нажали кнопку «Пуск» – на подготовку к этому этапу потребовалось целых 10 часов!

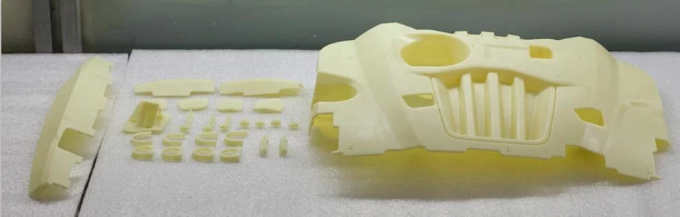

Фото 1. При работе на станке потребовалось изготовить 25 секций изделия, а затем склеить их

4 часа ушло на анализ цифровых файлов и 6 часов – на настройку конфигурации. Помимо этого, потребовалось правильно настроить режущие инструменты и параметры. Поскольку данная технология не позволяет создать прототип как цельное изделие, пришлось изготовить на трех отдельных станках различные секции и затем склеить их друг с другом.

В отличие от станка, стереолитографический 3D-принтер изготавливает деталь как единое целое и без каких-либо отходов. Невероятно приятно наблюдать, как из резервуара появляется практически готовая деталь, которая достаточно хорошо выглядит даже без постобработки.

Фото 2. Крышка двигателя напечатана на 3D-принтере как цельный объект

Отдельно от основной детали пришлось напечатать только небольшую съемную крышку. И поскольку она была напечатана одновременно в том же резервуаре, это нисколько не удлинило и не усложнило процесс построения. По окончании подготовительной работы нам, действительно, достаточно было лишь нажать кнопку «Пуск».

Это сильно контрастирует с тем, как выглядела деталь после фрезерования на станке с ЧПУ. На фото 3 вы видите много мелких секций, которые пришлось вырезать отдельно в силу физических ограничений ЧПУ-обработки. Все эти секции нужно приклеить к основной детали на следующем этапе. Это вызвано тем, что режущий инструмент имеет сильно ограниченный диапазон перемещения, и в противном случае многие секции крышки двигателя были бы не доступны для обработки.

Фото 3. Части детали, которые необходимо склеить

Технический специалист должен внимательно сверяться с исходными чертежами и следить за правильностью сборки. Необходимо обеспечивать предельную точность на протяжении всего процесса. Склеивание – крайне сложный и трудоемкий процесс, который неизбежно приводит к некоторому снижению качества отделки. Какой бы высокой квалификацией ни обладали наши специалисты, приклеенная деталь просто не может быть настолько же гладкой, как деталь, напечатанная как цельный объект.

Фото 4. При мехобработке потребуется лишний час склеивания

Обе детали практически идентичны по размерам, и срок изготовления в обоих случаях составил 40 часов. Однако, если добавить к этому 10 часов подготовки к мехобработке, а также время, потраченное на склеивание, то в целом длительность технологического процесса при использовании станка с ЧПУ будет гораздо больше.

Фото 5. Детали, изготовленные на станке и на SLA-принтере, практически идентичны по размерам

Хотя склеивание никогда не дает идеальных результатов, сборка этой напечатанной детали не представляла больших сложностей благодаря минимальному количеству соединяемых секций.

По завершении склеивания оставалось лишь отшлифовать места соединений и довести поверхность до гладкого состояния. Если бы мы взялись изготовить такой крупный и сложный прототип на станке, наши расходы бы резко увеличились. Для 3D-принтера это была обычная задача, потребовавшая лишь несложных дополнительных операций склеивания и шлифования.

Несмотря на то, что обработка на станках с ЧПУ имеет свои преимущества и области применения, для такого рода проектов гораздо предпочтительнее SLA-технология. Она намного быстрее по сравнению с ЧПУ-обработкой и позволяет создавать намного более сложные формы и конструкции, с гораздо меньшими трудозатратами и гораздо меньшим количеством отходов.

Фото 6. Прототип, напечатанный на 3D-принтере, после постобработки

Если учесть, насколько эффективнее в этом отношении SLA-технология, и принять во внимание все упомянутые ранее преимущества, можно действительно сказать, что будущее – за аддитивным производством, особенно для современных автопроизводителей типа Great Wall.

Что особенно важно, для управления 3D-принтером нужен лишь один оператор, и деталь печатается целиком за один раз, в то время как для работы на станке требуется несколько человек. ЧПУ-обработка очевидным образом представляет собой более трудоемкий и ресурсоемкий процесс.

Сложные автодетали? SLA-технология вне конкуренции!

SLA-технология идеально подходит не только для создания прототипов крышек двигателей. Вот примеры других автокомпонентов, которые ProtoFab изготовила для Great Wall.

Радиаторная решетка с очень сложной конструкцией (фото 7) будет настоящим кошмаром для станка с ЧПУ, однако стереолитографический 3D-принтер справится с ней без каких-либо проблем!

Чтобы вы имели представление о количестве отходов ЧПУ-обработки, достаточно сказать, что крышка двигателя весит около 950 г, но ее нужно было вырезать из 27-кг блока АBS-пластика. Невероятно!

Фото 7. Решетка радиатора имеет сложную конструкцию

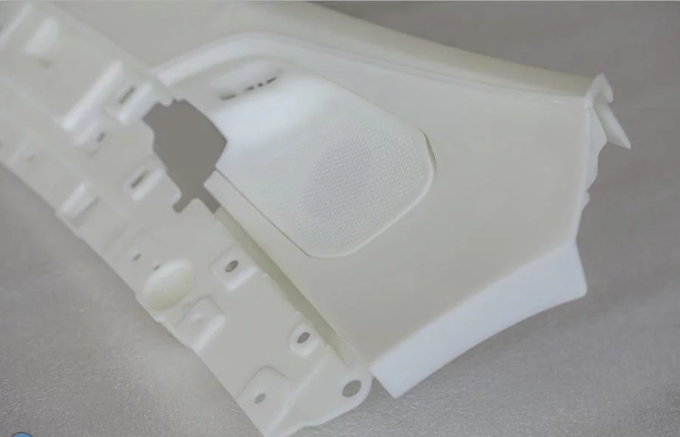

То же самое можно сказать и о дверной секции, которую вы видите на фото 8. Она слишком велика для печати в виде цельного изделия, однако мы напечатали ее за один раз, разделив на несколько секций.

Фото 8. Секция передней левой двери с сеткой динамика, напечатанная на 3D-принтере ProtoFab SLA600 из фотополимера Formula W

Одна из этих напечатанных отдельно секций – сложная сетка для динамика, еще один пример сложной геометрии, представляющей серьезные трудности для ЧПУ-обработки. Основные секции были напечатаны таким образом, чтобы их было легко соединить на этапе постобработки.

Фото 9. Фрагмент дверной секции

Сравнение 3D-печати и обработки на станке с ЧПУ

Если принять во внимание только допуски и качество поверхности, станок – однозначный выбор. SLA-технология обеспечивает достаточно высокую точность, однако в плане гладкости отделки она уступает мехобработке. Кроме того, станок с ЧПУ выгодно использовать в случаях, когда вам требуется большая партия деталей и более одного или двух прототипов, особенно если изделие имеет простую конструкцию. Еще одно преимущество обработки на станке – разнообразие материалов. Станок может обработать практически любой материал, включая дерево, метал и пластик, тогда как стереолитографическая 3D-печать ограничена фотополимерами.

Фото 10. Готовая деталь, установленная на Wey VV7

3D-печать и будущее автомобильной промышленности

Проект, выполненный ProtoFab для Great Wall Motors, наглядно демонстрирует преимущества 3D-печати для применения в автомобильной индустрии. Аддитивные технологии продолжат вытеснять традиционные способы производства, хотя, безусловно, станки с ЧПУ остаются более выгодным методом при массовом производстве и изготовлении некоторых функциональных компонентов. При этом, в зависимости от поставленной задачи, комбинация двух технологий тоже может быть выгодна.

Выбор 3D-печати вместо традиционных технологий позволили компании Great Wall получить необходимые прототипы гораздо быстрее и затратить на них гораздо меньше. Кроме того, 3D-печать обеспечила большую гибкость на протяжении всего процесса разработки продукта. Принимая во внимание все преимущества, о которых мы рассказали в этой статье, становится очевидным, что 3D-принтеры будут играть важнейшую роль в дальнейшем развитии автомобилестроения.

Автор: Ольга Горобец