Аддитивный метод лазерного спекания (Laser Metal Fusion, далее — LMF) теперь может быть использован и в серийном производстве. Даниель Лихтенштейн, руководитель отдела продаж и развития рынка аддитивных технологий компании TRUMPF, рассказывает о видах применения и продуманных технологических цепочках.

Даниель Лихтенштейн руководитель отдела продаж и развития рынка аддитивных технологий в компании TRUMPF. Тобиас Баур — руководитель нового департамента

Господин Лихтенштейн, в каких сферах применения технология LMF представляется особенно привлекательной?

Мы видим очень широкий спектр: начиная с инструментального производства и изготовления моделей, где необходимы сложные изделия с охлаждением по контуру, до применения в сфере стоматологии для производства зубных коронок или мостов. Кроме того, большой потенциал есть в возможности изготовления сложных деталей для авиационной промышленности и турбиностроения. Даже субпоставщики начинают постепенно использовать аддитивные технологии. Интерес идет из очень разных областей.

Но так было не всегда

Еще в 1999 году мы совместно с Институтом лазерной техники им. Фраунгофера (ILT) занялись проблемой селективного спекания металла, которое теперь именуется Laser Metal Fusion, или LMF. На основании полученных знаний мы разработали наш первый LMF-станок, TrumaForm. Станок появился на рынке в 2003 году, и, таким образом, мы уже давно смогли предложить решение для промышленного применения аддитивных технологий. Однако тогда время для них еще не пришло. Рынок был ориентирован на применение разработок в исследовательских и проектных, а также в некоторых узкоотраслевых сферах. По этой причине мы приостановили дальнейшее развитие данной технологии.

Почему в 2014 году TRUMPF снова вернулся к теме LMF?

Абсолютно очевидно, что 3D-печать все больше завоевывает рынок, так что два года назад для нас было абсолютно логичным снова заняться LMF. Клиенты компании TRUMPF хотят производить уже не только опытные образцы, но и внедрять детали в серийное производство. А потому они ожидают от нас решений для промышленного применения, что мы и сделали — мы предложили своим заказчикам готовое технологическое решение, при помощи которого они могут экономично производить сложные детали.

В целях дальнейшего развития технологии LMF мы основали собственное подразделение в головном офисе в Дитцингене. Там под одной крышей собран весь основной функционал, включая производственные мощности. Работа научно-конструкторского отдела сосредоточена над существующими и будущими станками.

Кроме того, мы собрали большую команду из инженеров — прикладных специалистов, являющихся экспертами в своих областях, что позволяет нам оказывать нашим заказчикам поддержку в узкоспециализированных областях.

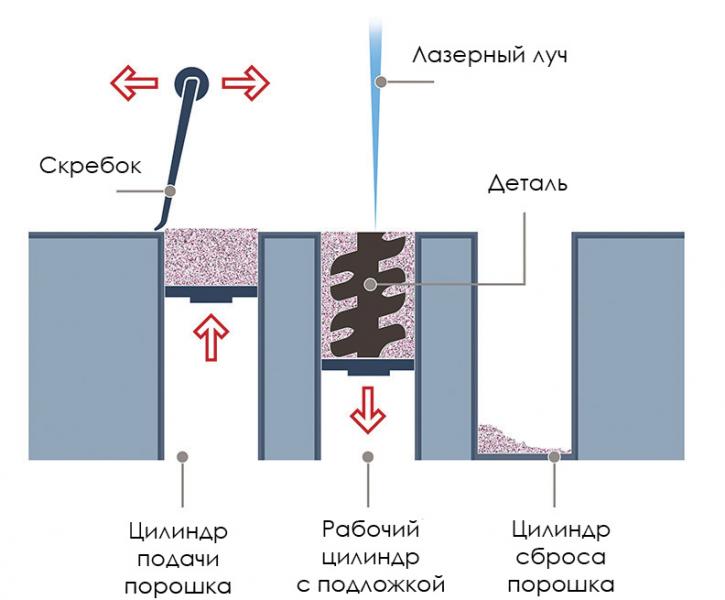

Как работает LMF

Так называемый скребок наносит порошок из резервуара на рабочий цилиндр. Затем лазер расплавляет первый слой порошка согласно контуру детали. На следующем этапе рабочий цилиндр опускается. Данный процесс повторяется до тех пор, пока деталь не будет полностью создана. При каждом возврате к цилиндру с запасом порошка умная механика слегка поворачивает скребок для сокращения времени цикла и снижения риска столкновения с рабочим цилиндром или деталью. Чтобы обеспечить высокое качество детали весь процесс осуществляется в камере, наполненной защитным газом.

Что производят заказчики при помощи LMF?

При помощи технологии 3D-печати из металла пользователи могут создавать функциональные детали напрямую из моделей в формате 3D-CAD. Они имеют возможность действовать значительно более гибко по сравнению с классическими технологиями, когда для начала необходимо обеспечить наличие инструментов и оснастки. К тому же LMF дает свободу в плане конструирования различных геометрических форм, которую не дают никакие другие технологии. Остальные преимущества относятся, скорее, к специфическим особенностям отраслей: возможность конструировать бионические компоненты, которые открывают новые возможности для производства исключительно легких конструкций в сфере самолетостроения. Здесь экономия по весу может достигать от 30 до 50 процентов при сохранении или даже улучшении механических характеристиках. В других отраслях неоспоримым преимуществом является кастомизация, т. е. возможность изготовления деталей в соответствии с запросами конкретного потребителя. Так, например, в протезировании появляется возможность за более короткий срок изготавливать индивидуально подогнанные имплантаты. Также производители украшений благодаря технологии LMF могут просто изготавливать оригинальные изделия.

Компании, внедрившие новую производственную технологию, благодаря LMF, получают неоценимые конкурентные преимущества.

Облегченная конструкция: монтажные уголки в самолетостроении должны быть особенно легкими. Благодаря использованию LMF материал расположен только в направлении линий силовых потоков, что дает экономию в весе.

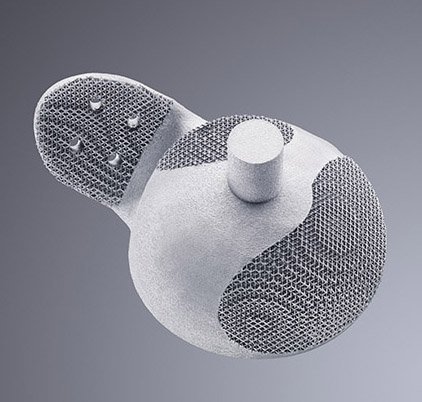

Медицинская отрасль: Быстрое изготовление имплантатов по индивидуальным меркам. При этом изделия отличаются улучшенной биологической функциональной интеграцией: структура облегчают врастание в ткани.

Изготовление опытных образцов: Рабочее колесо — прототип конструктивного элемента из области проектирования деталей силовых трансмиссий. Геометрия конструктивного элемента была испытана компанией «Volkswagen AG» в целях оптимизации условий обтекания в моторном отсеке.

Экономия материалов: расположение граней данного элемента турбины в разных плоскостях снижает чрезмерный расход материала, который мог бы возникнуть, например, при изготовлении с применением технологии резки.

Гибкость: Аддитивные Технологии — это гибкое производство без использования каких-либо инструментов.

То есть в будущем для производства нет иного пути, кроме 3D-печати?

Не нужно думать, что 3D-печать это — священный Грааль, при помощи которого не сегодня-завтра будет совершен переворот в производстве. Наряду с самой технологией как минимум важно принимать во внимание предшествующие и последующие процессы. Нет никакого смысла быстро за одну ночь печатать деталь, если потом целую неделю будешь заниматься доработкой.

Звучит почти пугающе.

Совсем наоборот: предприятия, на которых внедрена новая технология, благодаря LMF имеют возможность получить неоценимое преимущество в конкурентной борьбе. И здесь мы можем оказать клиенту полную поддержку. Мы хотим помочь вам сделать первые шаги в мир аддитивного производства. Чаще всего этот путь начинается с совместной с заказчиком разработки технологии производства его специфической детали по технологии LMF. Когда правильное решение найдено, вместе со станком компании TRUMPF можно заказать также программное обеспечение и подходящие порошковые материалы.

Какие LMF- станки предлагает компания TRUMPF своим заказчикам?

С конца 2015 года на рынке присутствует модель TruPrint 1000. Это очень компактная машина, способная экономично производить небольшие детали, которые можно вписать в цилиндр 100 мм в диаметре и 100 мм в высоту. Кроме того, мы уже изготовили прототип станка TruPrint 3000. Станок располагает большей рабочей поверхностью диаметром 300 мм при рабочей высоте 400 мм, а также большей по сравнению c TruPrint 1000 мощностью лазера. Кроме того, мы продолжаем работать над следующими моделями, которые будут еще более производительными. Основными условиями для этого является интеграция нескольких лазерных источников, а также предварительный прогрев рабочей камеры для стабильной и надежной обработки широкого спектра материалов.

TruPrint 1000 от компании TRUMPF — это компактный станок для производства мелких металлических деталей методом лазерного спекания, т. е. с применением так называемой технологии Laser Metal Fusion. Станок способен за короткое время с использованием металлического порошка и лазерного луча изготовить деталь практически любой геометрической формы. Даже сложные фигуры можно легко преобразовать из проекта в CAD в готовую деталь.

ООО «ТРУМПФ»

+7 495 234 5713

www.ru.trumpf.com

info@ru.trumpf.com

Источник: Журнал АТ №1'2016, стр. 13-15