ИССЛЕДОВАТЕЛИ ИЗ ДРЕЗДЕНА, ГАМБУРГА И МЕЛЬБУРНА ОБЪЕДИНИЛИ УСИЛИЯ В ИССЛЕДОВАТЕЛЬСКОМ АЛЬЯНСЕ В РАМКАХ ПРОЕКТА ULTRAGRAIN, ЦЕЛЬ КОТОРОГО ДОБИТЬСЯ УЛУЧШЕНИЯ ВНУТРЕННЕЙ СТРУКТУРЫ 3D-ПЕЧАТНЫХ ДЕТАЛЕЙ С ПОМОЩЬЮ ВОЗДЕЙСТВИЯ УЛЬТРАЗВУКОМ.

Проект "UltraGrain", запущенный в июне 2022 года, направлен на создание специальной мелкозернистой микроструктуры при использовании аддитивных процессов с прямым подводом лазерной энергии и материалов в виде проволоки и порошка, что обещает улучшить механические свойства и коррозионную стойкость большинства инженерных сплавов.

В проекте стоимостью четыре миллиона евро участвуют Фраунгоферовский институт материалов и пучковых технологий IWS в Дрездене, Фраунгоферовский центр аддитивных производственных технологий IAPT в Гамбурге и Центр аддитивного производства RMIT в Мельбурне, Австралия. Официальная стартовая встреча состоялась в Дрездене 11 октября 2022 года в рамках главной темы "Упорядочивание зернистой структуры по требованию с помощью аддитивного производства с ультразвуковой поддержкой - от демонстрации к индустриализации".

В основе проекта лежит идея, что ультразвук предотвращает образование столбчатых структур в расплаве при использовании аддитивных процессов с прямым подводом лазерной энергии и материалов в виде проволоки и порошка. Эти микроскопические столбики в материале часто нежелательны, поскольку они ухудшают механические характеристики из-за своего одноосного выравнивания. Под действием ультразвука, воздействующего с точно определенной частотой на весь результирующий компонент или, например, локально после лазера непосредственно на расплав, образуются более мелкие микрозерна круглой формы, которые почти равномерно распределяются, упорядочиваются и ослабляют нежелательную текстуру. Такое равноосное выравнивание повышает механическую и химическую устойчивость аддитивно изготовленных деталей.

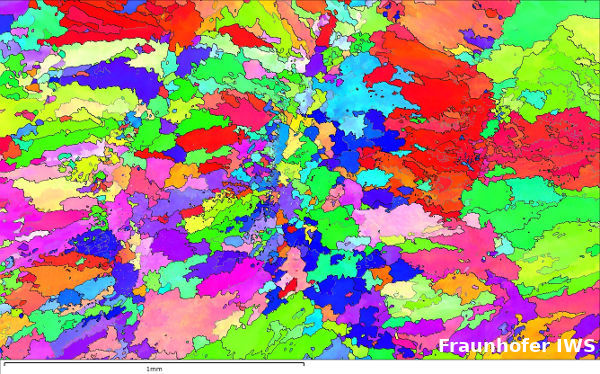

EBSD карты ориентации образцов, напечатанных без ультразвукового воздействия

EBSD карты ориентации образцов, напечатанных с помощью ультразвука

Поскольку ультразвуком можно управлять целенаправленно, разработчики деталей могут, например, точно указать места, где заготовка при эксплуатации будет подвергаться большим нагрузкам, и запланировать для них создание зернистой структуры с помощью ультразвука, или не использовать его в пользу более быстрого производства, там где не будет больших нагрузок.

Исследователи предполагают вывести эту технологию на рынок в течение трех лет. "С помощью UltraGrain мы можем значительно улучшить такие свойства, как усталостная прочность, прочность, вязкость и пластичность или снизить восприимчивость к растрескиванию компонентов, изготовленных методом аддитивного производства, - объясняет перспективы проекта руководитель проекта д-р Елена Лопес из Fraunhofer IWS. - Кроме того, этот проект открывает возможность установить новые контакты в австралийской промышленности и увеличить международные доходы нашего института".