3д печать в машиностроении – одна из областей применения 3д печати.

Исследователи изобретают технологии, меняющие правила игры. И разрабатывают новые приложения в 3D-печати.

3д печать в машиностроении – истоки

В середине пятнадцатого века была изобретена новая технология, которая изменила ход истории. Печатный станок Иоганна Гутенберга с его подвижным шрифтом способствовал распространению информации и идей. Что широко признано в качестве основного фактора, способствовавшего эпохе Возрождения.

Спустя более пятисот лет в лабораториях Массачусетского технологического института был изобретен новый тип печати. Эмануэль Сакс, профессор машиностроения, изобрел процесс, известный как струйная печать на связующем.

При струйной печати на связующем печатающая головка для струйной печати выборочно сбрасывает жидкий связующий материал в слой порошка. Таким образом, создавая трехмерный объект слой за слоем.

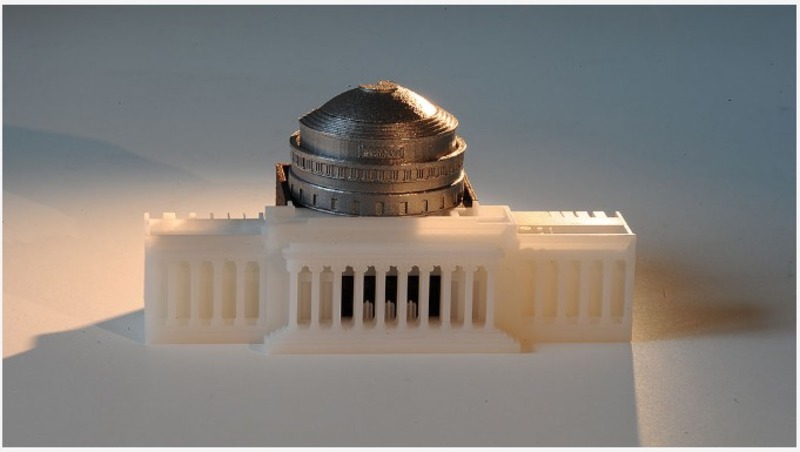

Каждый компонент этой сборки из трех частей купола здания 10 Массачусетского технологического института был напечатан с использованием различного коммерческого процесса аддитивного производства. Изделие было смоделировано по оригинальному дизайну Эли Сакса и Майкла Сима после их изобретения струйной печати на переплетах. Предоставлено: Феличе Франкель.

Сакс придумал для этого процесса новое название: 3D-печать.

«Мой отец был издателем, а мама — редактором», — объясняет Сакс. «Когда я рос, мой отец водил меня к печатным станкам, где делались его книги, что повлияло на мое решение назвать этот процесс 3D-печатью».

Процесс струйной печати Sachs на связующем был одной из нескольких технологий, разработанных в 1980-х и 1990-х годах в области, которая теперь известна как аддитивное производство. Это термин, который стал описывать широкий спектр технологий производства на основе слоев.

За последние три десятилетия произошел взрыв в исследованиях в области аддитивного производства. Эти технологии могут изменить способы проектирования и производства бесчисленных продуктов.

Одним из самых непосредственных применений 3D-печати было быстрое создание прототипов продуктов. «Создание прототипа с использованием традиционных методов производства занимает много времени», — объясняет Сакс. 3D-печать изменила этот процесс. Сделав возможным быстрое повторение и тестирование в процессе разработки продукта.

Эта гибкость изменила правила игры для дизайнеров.

«Теперь вы можете создавать десятки проектов в САПР, вводить их в 3D-принтер, и в считанные часы у вас есть все ваши прототипы», — добавляет Мария Янг, профессор машиностроения и директор Лаборатории идей Массачусетского технологического института. «Это дает вам уровень исследования дизайна, который раньше был просто невозможен».

На кафедре машиностроения Массачусетского технологического института многие преподаватели находили новые способы включения 3D-печати в широкий спектр исследовательских областей. Эти исследователи проверяют пределы технологий 3D-печати способами, которые могут иметь длительное влияние на отрасли.

Будь то печать металлических деталей для самолетов, печать объектов в наномасштабе или продвижение открытия лекарств путем печати сложных каркасов из биоматериалов.

3д печать в машиностроении — повышение скорости, стоимости и точности

Существует несколько технологических препятствий, которые не позволяют 3д печать в машиностроении вывести на уровень печатного станка Гутенберга. А. Джон Харт, доцент кафедры машиностроения и директор Лаборатории производства и производительности Массачусетского технологического института, большую часть своих исследований уделяет решению этих проблем.

«Одним из наиболее важных препятствий на пути к тому, чтобы сделать 3D-печать доступной для дизайнеров, инженеров и производителей на протяжении всего жизненного цикла продукта, является скорость, стоимость и качество каждого процесса», — объясняет Харт.

Его исследование направлено на преодоление этих препятствий и создание нового поколения 3D-принтеров, которые можно будет использовать на заводах будущего. Для этого требуется синергия между проектированием машин, обработкой материалов и вычислениями.

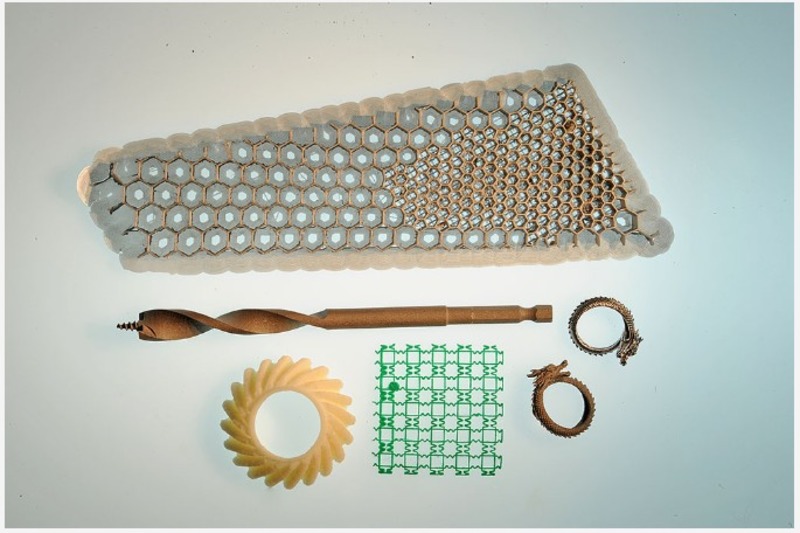

Объекты, напечатанные на 3D-принтере, связанные с исследованиями профессора Джона Харта, в том числе: масштабная модель оптимизированного сердечника крыла самолета (вверху); сверло по металлу и два кольца (в центре и справа) производства Desktop Metal, компании, основанной Hart в 2015 году; пластиковая шестеренка (внизу слева), напечатанная на высокоскоростной машине, изобретенной лабораторией Харта, которая в 10 раз быстрее, чем коммерческие аналоги; и гибкая сетка (внизу в центре) для использования в индивидуальных медицинских скобах. Предоставлено: Феличе Франкель.

Для достижения этой синергии исследовательская группа Харта изучила процессы, задействованные в самом известном стиле 3D-печати: экструзии. При экструзии пластик плавится и выдавливается через сопло печатающей головки.

«Мы проанализировали процесс с точки зрения его фундаментальных ограничений — как полимер может нагреваться и становиться расплавленным, какое усилие требуется, чтобы протолкнуть материал через сопло, и скорость, с которой движется печатающая головка», — добавляет Харт.

Благодаря этим новым открытиям Харт и его команда разработали новый принтер. Который работал со скоростью в десять раз быстрее, чем существующие принтеры. Механизм, на печать которого требовалось 1-2 часа, теперь может быть готов за 5-10 минут.

Столь резкое увеличение скорости является результатом новой конструкции печатающей головки. Которая, как надеется Харт, однажды будет коммерциализирована как для настольных, так и для промышленных принтеров.

Печать на металлах требует другого подхода. Хотя эта новая технология может улучшить нашу способность быстро печатать на пластике. Для металлов особенно важен точный контроль качества при промышленном использовании 3D-печати.

Металлическая 3D-печать использовалась для создания объектов. Начиная от топливных форсунок для самолетов и заканчивая имплантатами бедра. Но она только начинает становиться популярной.

Предметы, изготовленные с использованием металлической 3D-печати, особенно подвержены образованию трещин и дефектов из-за больших температурных градиентов, присущих процессу.

Чтобы решить эту проблему, Hart внедряет контроль качества в сами принтеры.

«Мы создаем приборы и алгоритмы, которые отслеживают процесс печати и обнаруживают ошибки — размером всего несколько микрометров — при печати объектов», — поясняет Харт.

Этот мониторинг дополняется расширенным моделированием. Включая модели, которые могут предсказать, как распределяется порошок, используемый в качестве сырья для печати. А также определить, как изменить процесс печати, чтобы учесть отклонения.

Группа Харта была пионером в использовании новых материалов в 3D-печати. Он разработал методы печати с использованием целлюлозы, самого распространенного в мире полимера. А также углеродных нанотрубок, наноматериалов, которые можно использовать в гибкой электронике и недорогих радиочастотных метках.

Когда дело доходит до 3д печать в машиностроении в наномасштабе, коллега Харта Николас Ксуанлай Фанг, профессор машиностроения, раздвигает границы того, насколько маленькими могут быть эти материалы.

3д печать в машиностроении — печать наноматериалов с помощью света

Вдохновленный индустрией полупроводников и кремниевых чипов, Fang разработал технологию 3D-печати, которая позволяет печатать в наномасштабе. Будучи аспирантом, Фанг впервые заинтересовался 3D-печатью. Тогда искал более эффективный способ создания микросенсоров и микронасосов, используемых для доставки лекарств.

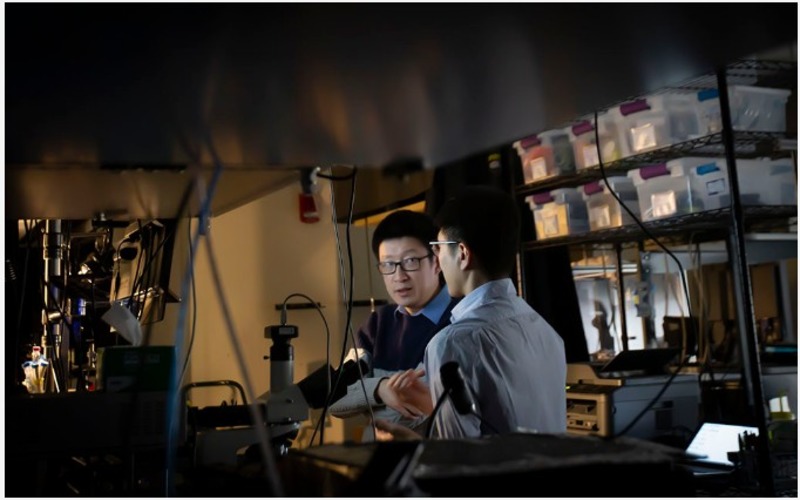

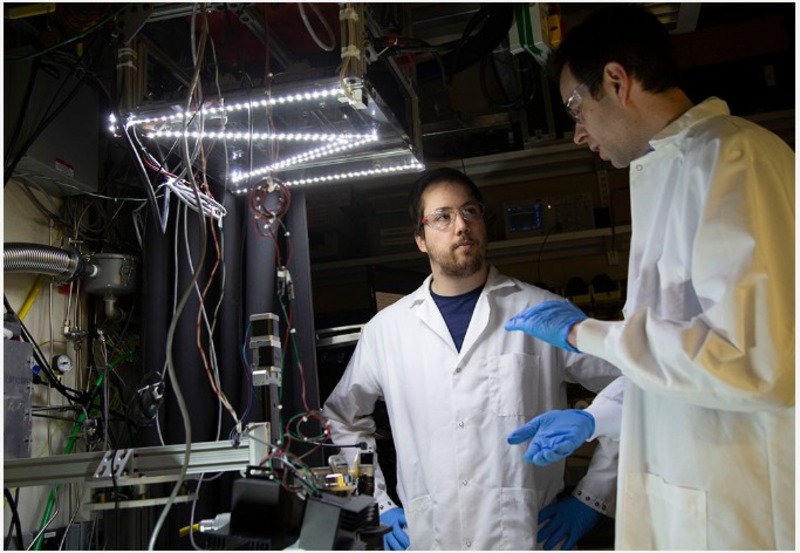

Профессор Николас Фанг беседует с докторантом Сеоком Кимом в лаборатории нанофотоники и 3D-нанопроизводства. Предоставлено: Джон Фрейда.

«До 3D-печати вам требовалось дорогостоящее оборудование для изготовления этих микросенсоров», — объясняет Фанг. «Тогда вы отправляли макеты дизайна производителю кремния, а затем ждали 4-6 месяцев, прежде чем вернуть свой чип».

Процесс был настолько трудоемким, что одному из его коллег по лаборатории потребовалось четыре года, чтобы получить восемь небольших пластинок.

Но достижения в области технологий 3D-печати сделали процессы производства более крупных продуктов более дешевыми и эффективными, В результате Фанг начал исследовать, как эти технологии можно использовать в гораздо меньших масштабах.

Он обратился к процессу 3D-печати, известному как стереолитография. В стереолитографии свет проходит через линзу и заставляет молекулы затвердевать в трехмерные полимеры. Это процесс, известный как фотополимеризация.

Размер объектов, которые можно было напечатать с помощью стереолитографии, был ограничен длиной волны света, проходящего через оптическую линзу. Или так называемым дифракционным пределом, который составляет примерно четыреста нанометров. Фанг и его команда были первыми исследователями, преодолевшими этот предел.

«По сути, мы взяли точность оптических технологий и применили ее к 3D-печати, — говорит Фанг. Этот процесс, известный как проекционная микростереолитография, преобразует луч света в серию волнистых узоров. Волнистые узоры переносятся через серебро, образуя тонкие линии размером до сорока нанометров, что в десять раз меньше дифракционного предела и в сто раз меньше ширины прядей волос».

Возможность создавать узоры с помощью такой небольшой 3D-печати имеет бесчисленное множество приложений.

Одним из применений технологии, которую исследовал Фанг, является создание небольшой пенообразной структуры, которая может использоваться в качестве субстрата для каталитического преобразования в автомобильных двигателях. Эта структура может обрабатывать парниковые газы на молекулярном уровне сразу после запуска двигателя.

«Когда вы впервые запускаете двигатель, это наиболее проблематично для летучих органических компонентов и токсичных газов. Если бы мы быстро нагревали этот каталитический нейтрализатор, мы могли бы более эффективно обрабатывать эти газы», — объясняет он.

Фанг также создал новый класс 3D-печатных метаматериалов с использованием проекционной микростереолитографии. Эти материалы состоят из сложных структур и геометрических форм. В отличие от большинства твердых материалов, метаматериалы не расширяются при нагревании и не сжимаются при холоде.

«Эти метаматериалы можно использовать в печатных платах для предотвращения перегрева или в линзах фотоаппаратов, чтобы гарантировать отсутствие усадки, которая может привести к потере фокусировки линзой в дроне или БПЛА», — говорит Фанг.

Совсем недавно Фанг стал партнером Линды Гриффит, инженерной школы, преподающей инновации, профессора биологии и машиностроения, чтобы применить проекционную микростереолитографию в области биоинженерии.

3д печать в машиностроении — выращивание тканей человека

Человеческие клетки не запрограммированы на рост в двумерной чашке Петри. Хотя клетки, взятые у человека-хозяина, могут многократно увеличиваться. Как только они становятся достаточно толстыми, они, по существу, умирают от голода без постоянного притока крови.

Это оказалось особенно проблематичным в области тканевой инженерии. Где врачи и исследователи заинтересованы в выращивании ткани в чашке для трансплантации органов.

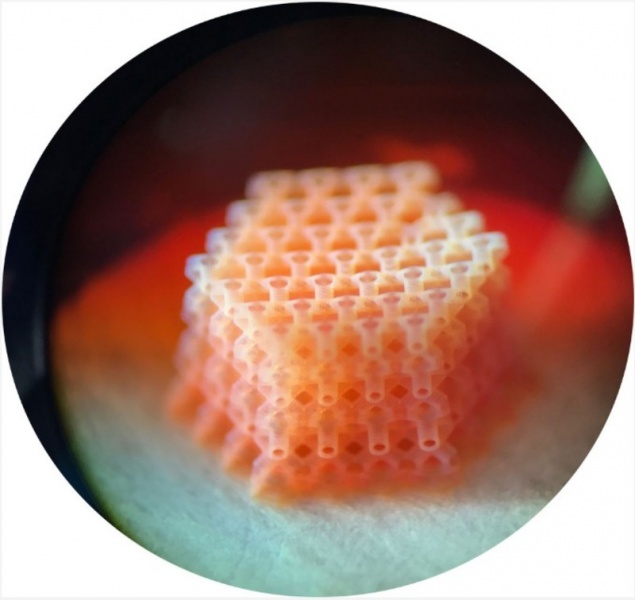

Используя проекционную микростереолитографию, исследователи из лаборатории профессора Линды Гриффит напечатали каркас, который помогает стволовым клеткам врастать в ткань мозга. Предоставлено: Пьер Сфабмиксей.

Чтобы клетки могли расти здоровым образом и организовываться в ткани in vitro, их необходимо поместить на структуру или «каркас». В 1990-х годах Линда Гриффит обратилась к зарождающейся технологии для создания этих каркасов — 3D-печати.

«Я знала, что для воспроизведения сложной физиологии человека in vitro нам необходимо создать микроструктуры внутри каркасов, чтобы переносить питательные вещества к клеткам и имитировать механические нагрузки, существующие в самом органе», — объясняет Гриффит.

Она стала соавтором процесса 3D-печати для изготовления каркасов из того же биоразлагаемого материала, который используется в шовных материалах. В структуре этих каркасов были напечатаны крошечные сложные сети каналов с разветвленной архитектурой. Кровь может перемещаться по каналам, позволяя клеткам расти и в итоге начать формировать ткань.

За последние два десятилетия этот процесс использовался в различных областях медицины. Включая регенерацию костей и выращивание хрящей в форме человеческого уха.

Хотя Гриффит и ее сотрудники изначально намеревались регенерировать печень, большая часть их исследований была сосредоточена на том, как печень взаимодействует с лекарствами.

«После того, как мы успешно вырастили ткань печени, следующим шагом стало решение проблемы получения из нее полезной информации для прогнозирования разработки лекарств», — добавляет Гриффит.

Чтобы разработать более сложные каркасы, которые обеспечивают более точную прогнозирующую информацию, Гриффит сотрудничала с Фангом в применении своих технологий нано-3D-печати в тканевой инженерии.

Вместе они создали специальную проекционную микростереолитографическую машину. Которая может печатать каркасы с высоким разрешением, известные как мезофизиологические системы печени (LMS).

Микростереолитографическая печать позволяет каркасам, из которых состоит LMS, иметь каналы шириной до сорока микрон. Эти небольшие каналы обеспечивают перфузию биоискусственного органа с повышенной скоростью потока. Что позволяет кислороду диффундировать через плотно упакованную клеточную массу.

«Распечатывая эти микроструктуры с более мельчайшими подробностями, мы приближаемся к системе, которая дает нам точную информацию о проблемах разработки лекарств. Например, таких как воспаление печени и токсичность лекарств. В дополнение к полезным данным о метастазах одноклеточного рака», — добавляет Гриффит.

Имитация функции печени в лаборатории может произвести революцию в области открытия лекарств. Учитывая центральную роль печени в обработке и метаболизме лекарств, способность.

Команда Гриффит также применяет свою технику проекционной микростереолитографии для создания каркасов для выращивания индуцированных плюрипотентных стволовых клеток в мозгоподобной ткани человека.

«Выращивая эти стволовые клетки на 3D-печатных каркасах, мы надеемся создать следующее поколение более зрелых органоидов мозга для изучения сложных заболеваний, таких как болезнь Альцгеймера», — объясняет Пьер Сфабмиксей, кандидат технических наук в лаборатории Гриффит.

Партнерство с промышленностью

Чтобы 3D-печать оказала долгосрочное влияние на то, как проектируются и производятся продукты, исследователям необходимо тесно сотрудничать с промышленностью. Чтобы восполнить этот пробел, в конце 2018 года был открыт Центр аддитивных и цифровых передовых производственных технологий (APT) Массачусетского технологического института.

«Идея заключалась в том, чтобы объединить исследования в области аддитивного производства, промышленное развитие и образование в разных дисциплинах под эгидой Массачусетского технологического института», — объясняет Харт, основатель и директор APT. «Мы надеемся, что APT поможет ускорить внедрение 3D-печати и позволит нам лучше сфокусировать наши исследования на настоящих прорывах, выходящих за рамки того, что можно себе представить сегодня».

С момента запуска APT в ноябре 2018 года Массачусетский технологический институт и двенадцать членов-основателей компании, в число которых входят такие компании, как ArcelorMittal, Autodesk, Bosch, Formlabs, General Motors и Volkswagen Group, встретились как на крупной выставке в Германии, так и на территории кампуса.

Совсем недавно они собрались в Массачусетском технологическом институте на семинар по масштабируемой подготовке кадров для аддитивного производства.

«Мы создали центр сотрудничества для членов APT, чтобы объединить и решить общие проблемы, которые в настоящее время ограничивают внедрение 3D-печати — и, в более широком смысле, новых концепций в цифровом производстве — в больших масштабах», — добавляет Хаден Куинлан, программа менеджер APT.

Многие также считают Бостон эпицентром инноваций и предпринимательства в области 3D-печати. Отчасти благодаря нескольким быстрорастущим местным стартапам, основанным преподавателями и выпускниками Массачусетского технологического института.

Доцент Джон Харт беседует с аспирантом Дэвидом Григгсом перед созданной в его лаборатории системой селективного лазерного плавления. В системе лазер точно сканирует металлический порошок, расплавляя порошок, слой за слоем формируя трехмерную деталь. Предоставлено: Джон Фрида.

Такие усилия, как APT, в сочетании с новаторской работой, проводимой в сфере аддитивного производства в Массачусетском технологическом институте, могут изменить отношения между исследованиями, проектированием и производством новых продуктов в различных отраслях.

Дизайнеры могли быстро создавать прототипы и изменять дизайн продуктов. Более безопасные и точные металлические петли можно напечатать для использования в самолетах или автомобилях. Метаматериалы могут быть напечатаны для формирования электронных микросхем, которые не перегреваются.

Целые органы могут быть выращены из донорских клеток на каркасах, напечатанных на 3D-принтере. Они предлагают решение некоторых из самых больших граней проблемы общества в 21-м веке. Несмотря на то, что эти технологии не могут вызвать очередной ренессанс, как сделал печатный станок.