Керамические материалы получили широкое распространение во многих областях промышленности: машиностроении (изготовление деталей повышенной твердости для увеличения жизненного цикла), радиоэлектронике (изготовление малогабаритных изделий из радиотехнической керамики), авиационной промышленности (изготовление элементов форм для высокоточного литья), медицинской отрасли (стоматологические протезы, имплантаты, приборы) атомной промышленности (элементы реактора), химической промышленности (фильтры, сосуды, емкости), ювелирной промышленности (украшения и предметы декора) и многих других.

Керамические материалы имеют уникальные свойства и применение благодаря своим прочностям связи, кристаллическим и зонным структурам. Они находят применение в качестве конструкционных материалов в термохимически сложных средах, а также имеют уникальные электрические, оптические и магнитные функциональные возможности. Ключевыми преимуществами данных материалов является их высокая твердость, высокая прочность, химическая стабильность и высокотемпературные характеристики. Однако высокая твердость и прочность керамических материалов также затрудняют формообразование и обработку деталей. Такие способы формообразования керамики, как литье из шликера, сухое прессование, пленочное литье и гель-формование имеют определенные недостатки [1, 2]:

• Формирование сложных компонентов требует использования пресс-форм с высокой геометрической точностью. Поскольку изготовление высокоточных пресс-форм сопряжено со значительными затратами и длительными производственными циклами, трудно постоянно улучшать и обновлять изделие.

• Тела после спекания часто требуют либо обработки лазером, либо механической обработки с использованием твердосплавных или алмазных режущих инструментов для обеспечения достаточной точности размеров и формы готового изделия.

• Некоторые специальные формы и элементы трудно изготовить с использованием обычных процессов формования, например, внутренние полости, отверстия, внутренние канавки и изгибы с небольшими углами. Эти недостатки наложили значительные ограничения на широкое распространение высокотехнологичной керамики.

Благодаря использованию технологий аддитивного производства для формирования сложных керамических деталей можно обойти вышеупомянутые проблемы, сократить процент брака, повысить гибкость производства и обеспечить быстрое изготовление высокоточных керамических деталей [2–4].

В начале 2019 года был представлен отчет фирмы Smartech Publishing об эволюции керамической 3D-печати. В документе сказано, что в 2028 году эта отрасль будет генерировать до 3,6 миллиарда долларов во всем мире. Согласно отчету, 3D-печать керамикой достигнет зрелости в 2025 году, распространяясь в качестве технологии производства в различных отраслях промышленности [5].

В соответствии со стандартом ISO/ASTM существуют две основные категории процессов аддитивного производства (АП) с точки зрения формообразования: 1) одностадийные процессы (также называемые «прямыми» процессами), в которых детали изготавливаются за одну операцию, где базовая геометрическая форма и основные свойства материала предполагаемого продукта достигаются одновременно, и 2) многоступенчатые процессы (также называемые «косвенными» процессами), в которых детали изготавливаются в две или более операций, где первая обычно обеспечивает базовую геометрическую форму, а последующая обеспечивает заготовке заданные свойства материала. Большинство процессов АП для формования керамики представляют собой многоступенчатые (косвенные) процессы, в которых используется связующий материал для формования частиц керамического порошка. Это связующее, как правило, удаляется при последующей термической обработке [4].

Единственными одностадийными процессами, близкими к одностадийному формообразованию керамических деталей, являются прямая передача энергии в место построения и плавление в порошковом слое. Последний процесс включает в себя селективное лазерное плавление (SLM) и селективное лазерное спекание (SLS) [4].

Ниже представлена дальнейшая дифференциация аддитивных процессов в соответствии с одностадийными/многостадийными процессами и механизмами связывания для плавления порошков.

Селективное лазерное спекание (SLS)

В процессе SLS, как следует из его названия, мощный лазерный луч используется для избирательного облучения поверхности целевого слоя порошка. Затем порошок нагревается и происходит спекание (т. е. межчастичное плавление) для объемного соединения. После этого новый слой порошка наносится на предыдущую поверхность для следующего прогрева и соединения. Таким образом, процесс повторяется слой за слоем, пока не будет изготовлена трехмерная деталь. Нет необходимости в специальной подготовке дополнительных опорных конструкций для нависающих областей во время процесса SLS, так как они все время окружены сыпучим порошком в слое.

Селективное лазерное плавление (SLM)

Принцип технологии SLM (selective laser melting) очень близок к технологии SLS, за исключением того, что это более экономичное по времени одностадийное полное плавление в заранее сформированном порошковом слое. В данном методе используются лазерные источники с гораздо более высокими плотностями энергии и не требуются вторичные легкоплавкие порошки.

Процесс экструзии материала является наиболее широко используемым процессом 3D-печати благодаря его адаптации к недорогим настольным системам вплоть до крупных каркасных промышленных машин. Разработка различных экструдеров для широкого спектра различных материалов также включает глины и полимеры с керамическим наполнителем.

Методы прямой передачи энергии в место построения, определяемые как «процессы аддитивного производства, в которых сфокусированная тепловая энергия используется для плавления материалов при их осаждении», используются для формирования макроскопических керамических деталей. Прямая передача энергии в место построения также широко известна как лазерная наплавка. Печатающая головка системы состоит из сопла, которое подает частицы керамического порошка в фокус лазерного луча. Порошок плавится и затвердевает на подложке [4].

Процессы струйной печати определяются как «процессы аддитивного производства, в которых жидкий связующий агент избирательно наносится для соединения порошковых материалов» (binder jetting). Они реализованы в так называемых трехмерных принтерах (3DP), состоящих из печатающей головки и устройства для нанесения порошка. Устройство 3DP может формировать керамические компоненты, сначала нанося слой керамического порошка, а затем выбрасывая связующий материал, чтобы избирательно связывать керамический порошок. Как правило, можно различить два разных метода 3DP.

Наиболее распространенные в промышленном применении технологии 3D-печати на основе суспензионной керамики обычно включают в себя жидкие или полужидкие системы, диспергированные с мелкими керамическими частицами в качестве исходного материала, в виде чернил или паст в зависимости от загрузки твердого вещества и вязкости системы. Изделие может быть напечатано на 3D-принтере путем фотополимеризации, струйной печати или экструзии. Ниже описаны методы на основе фотополимеризации, такие как стереолитография (SL) и ее производные, то есть цифровая обработка света (DLP) и двухфотонная полимеризация (TPP), а также струйная 3D-печать наночастицами.

Технология NanoParticle Jetting (NPJ) использует герметичные картриджи, заполненные «твердыми наночастицами в жидкой суспензии». При загрузке в 3D-принтер наночастицы подаются с помощью сложной системы сопел, распыляющей их на ультрамелкие капли основного и поддерживающего материала. Высокие температуры внутри печатной камеры (до 300°C) приводят к испарению жидкой основы материала — таким способом удается получить твердые слои из керамики. Малый размер частиц в суспензиях обеспечивает высокую плотность готового изделия, а возможность напыления опорных материалов позволяет создавать детали практически неограниченной геометрической сложности. Как только процесс печати будет завершен, напечатанные объекты отправляются в печь, где спекаются до готового вида, а поддерживающие структуры удаляются.

Двухфотонная полимеризация (TPP)

TPP (two-photon polymerisa-tion) — метод, при котором полимеризация активируется за счет двухфотонного поглощения (ТРА) ближнего инфракрасного (780 нм) или зеленого (515 нм) лазерного излучения. Процесс осуществляется в светочувствительной смоле только при высокой интенсивности лазера в пределах локализованного в пространстве фокального пятна.

Digital light processing (DLP)

Метод 3D-печати DLP — альтернативный метод SLA, использует вместо лазерных установок светодиодные проекторы, которые значительно снижают стоимость 3D-принтеров. В отличие от метода SLA, при котором сканирование поверхности материала по контуру детали производится лучом от одной или нескольких головок, DLP 3D-принтеры проецируют и проводят затвердевание целого слоя фоточувствительного полимера, после чего аналогично наносятся последующие слои материала.

Лазерная стереолитография (SLA)

Технология SLA (stereolitho-graphy) представляет собой процесс, в котором источник света определенной длины волны (обычно в ультрафиолетовом диапазоне) используется для селективного отверждения поверхности жидкости в ванне, содержащей в основном фотополимеризуемый мономер в комбинации с требуемой твердой фракцией керамических порошков наряду с другими добавками в очень небольших количествах, в частности фотоинициаторами. Процесс полимеризации, активируемый светом (то есть жидкий мономер превращается в твердую смолу), как правило, протекает от линии к линии, от линии к слою, затем от слоя к слою в соответствии со сканированием света на поверхности жидкости. Когда полимеризация завершается для одного слоя, чан или платформа, поддерживающие производимую деталь, перемещаются по высоте. В результате процесса печати получается геометрия детали из отвердевшей полимерной матрицы с высоконаполненным содержанием керамического порошка. Для получения финального керамического изделия требуется термическая обработка для удаления связующего полимера.

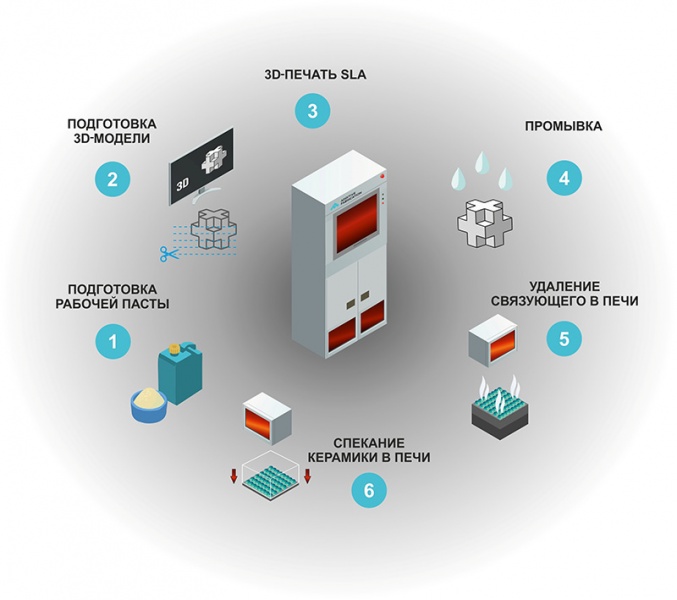

Все ранее упомянутые технологии представлены на российском рынке в качестве зарубежных продуктов (ЕС, США, Израиль). Отечественным производителем 3D-принтеров для печати керамикой по методу SLA является компания ООО «Аддитивное производство» с принтером AF‑200 Universal. Компания предлагает не только принтер для 3D-печати, а полноценную платформу, которая включает в себя программное обеспечение собственной разработки для подготовки 3D-модели, принтер для 3D-печати, а также вспомогательное оборудование: устройство для подготовки керамической суспензии и печи для термической обработки полученного после печати изделия. Технология 3D-печати на принтере AF‑200 Universal представлена на рис. 1.

Рис. 1. Технологический процесс 3D-печати керамики методом SLA

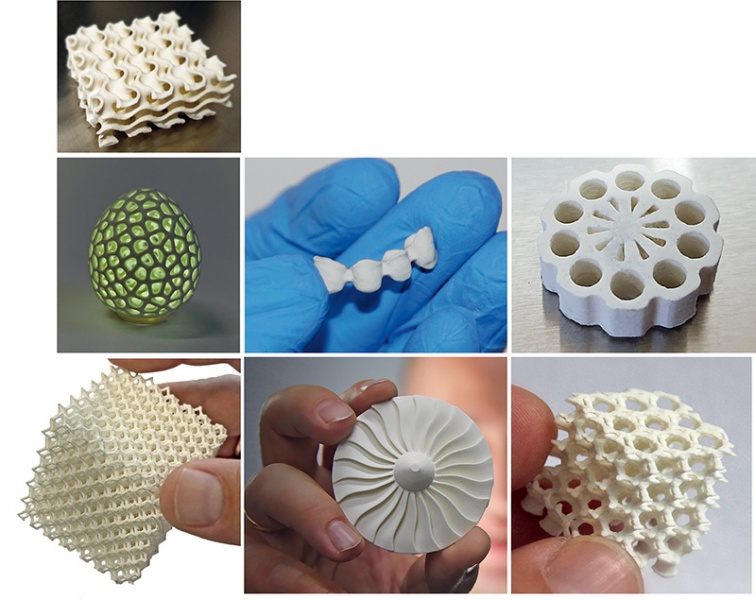

С помощью ПО собственной разработки 3D-модель подготавливается к печати и загружается на принтер. Предварительно изготовленная керамическая суспензия наносится ровным слоем на ленту переноса с помощью специальной системы подачи материала и распределительных ракелей. Рабочая платформа, на которой осуществляется построение объекта, опускается до поверхности керамической пасты, оставляя зазор, равный толщине печатаемого слоя (20–100 мкм). Далее лазер, расположенный снизу, засвечивает слой изделия. После засветки рабочая платформа поднимается вверх. Таким образом происходит послойное построение объекта (выращивание снизу вверх). Примеры полученных керамических изделий представлены на рис. 2.

Рис. 2. Примеры керамических изделий, изготовленных по методу SLA

В связи с развитием отечественного рынка радиоэлектроники, военно-промышленного комплекса (в частности — двигателестроение) важной задачей становится производство высокоточных изделий из керамики с определенными физико-химическими свойствами. Аддитивные технологии позволяют решить данные задачи и вывести отечественное производство на новый уровень. Вышеупомянутые технологии позволяют решить большую часть из имеющихся задач, в том числе на отечественном оборудовании. Увеличение доли рынка 3D-печати керамикой в общем объеме аддитивных технологий говорит об экономических перспективах направления и, как следствие, развития отраслей промышленности. ■

Литература

1. https://www.omicsonline.org/scholarly/ceramic-materials-journals-articles-ppts-list.php

2. Питерсков П. Сравнение традиционной технологии изготовления охлаждающих стержней лопаток газотурбинного двигателя и метода 3D-печати керамикой. Спб.: молодежь. техника. космос статьи и доклады XI Общероссийской молодежной научно-технической конференции. Сер. Библиотека журнала «Военмех. Вестник БГТУ» 2019.

3. Chen Z, Li Z, Li J, Liu C, Liu C, Li Y, Wang P, Yi H, Lao C, Yuelong F. 3D printing of ceramics: A review//Journal of the European Ceramic Society. 2018. https://doi.org/10.1016/j.jeurceramsoc.2018.11.013

4. Deckers, Jan & Vleugels, Jozef & Kruthl, J. (2014). Additive Manufacturing of Ceramics: A Review. Journal of Ceramic Science and Technology. 5. 245–260. 10.4416/JCST2014–00032.

5. https://www.3dnatives.com/en/ceramic‑3d-printing‑170420194/

Автор: П.П. Питерсков, Г.С. Побирохин, ООО «Аддитивное производство»

mail@additive-fabrication.ru, http://additive-fabrication.ru

Источник журнал "Аддитивные технологии" № 1-2020