Ученые из Исследовательского центра I-Form Advanced Manufacturing в Дублине опубликовали исследование, посвященное влиянию повторного использования металлического порошка на пористость деталей, напечатанных на 3D-принтере. Команда использовала рентгеновскую томографию, АСМ (атомно-силовую микроскопию) для измерения шероховатости и наноиндентирование с целью определения оптимального количества циклов повторного использования порошка нержавеющей стали 316L.

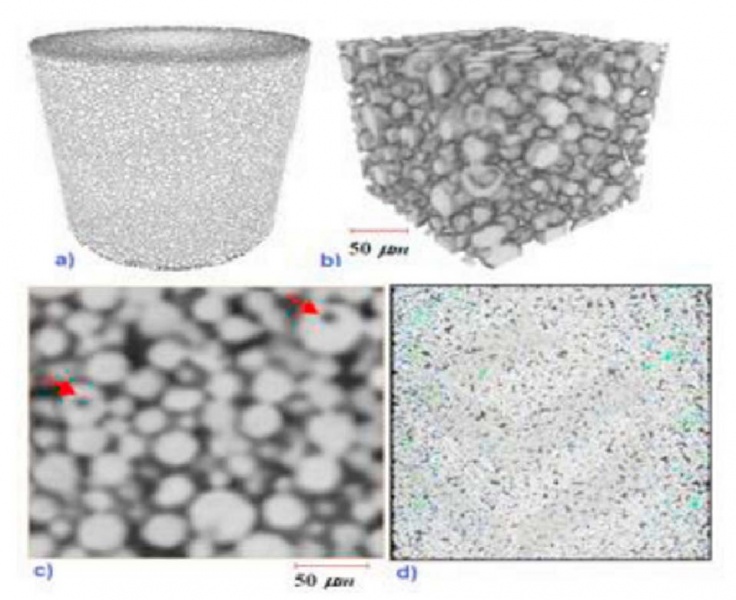

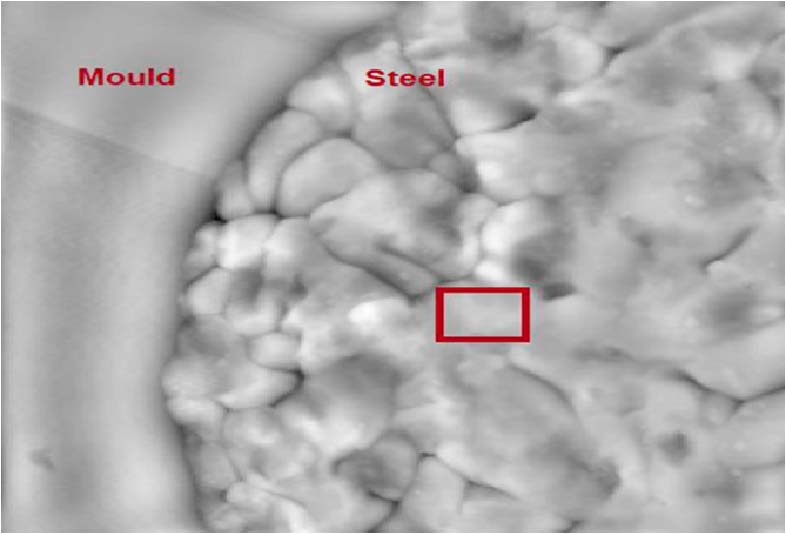

XCT визуализация измерения распределения пористости и ее концентрации. Изображение Исследовательского центра I-Form.

Проблема с повторным использованием порошка

Компании-производители добавок повторно используют порошок после выполнения задания на печати, чтобы сократить отходы и сэкономить на материальных затратах. Однако это сопряжено с проблемами, поскольку большинство порошков подвержены риску поверхностного окисления, образования кластеров и пористости - все это отрицательно влияет на механические свойства конечных деталей, напечатанных на 3D-принтере. Если рассматривать, в частности, нержавеющую сталь 316L, то увеличение количества пористых частиц и уровня окисления представляют наибольший риск.

Некоторые критически важные приложения в таких отраслях, как медицина и авиакосмическая промышленность, требуют использования только свежего порошка, так как финансовый риск и угроза жизни человека слишком велики. Для использования переработанного порошка необходимо изготовить детали с механическими свойствами, неотличимыми от свойств деталей из свежих порошков. Процесс просеивания делает эффективен для удаления комков, но не может избавить от обилия пористых частиц и их поверхностного окисления.

Характеризуя нержавеющую сталь 316L

Первая часть эксперимента включала печать девяти кубиков – образцов (5 x 5 x 5 мм) на металлическом 3D-принтере EOSINT M 280 . Команда извлекла оставшийся порошок после печати и просеяла его, чтобы удалить кластеры. Обе группы порошка были проанализированы с помощью рентгеновской компьютерной томографии и наноиндентирования. Шероховатость поверхности порошков также измеряли с помощью АСМ. Тесты на наноиндентирование предназначались для определения того, как пористость влияет на твердость и эффективный модуль упругости образца порошка, в то время как рентгеновское изображение дает представление о распределении, размере и концентрации пор в порошке.

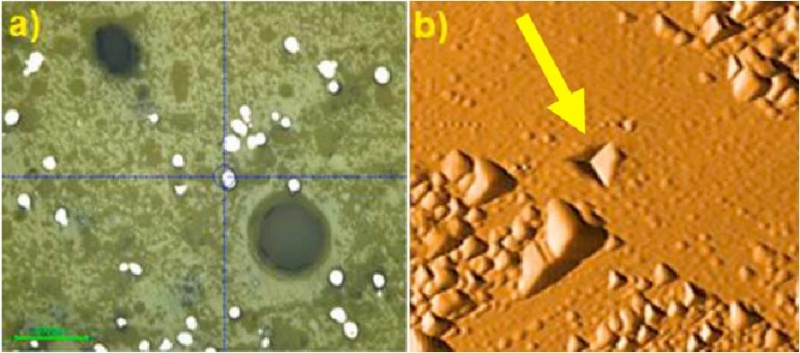

Тест наноиндентирования. Изображение Исследовательского центра I-Form.

Анализ показал более чем 10%-ное увеличение пористости переработанного порошка по сравнению с чистым порошком. Процесс 3D-печати также увеличил шероховатость поверхности порошка примерно на 28%. Кроме того, рециркуляция снизила твердость с 237 ГПа до 207 ГПа и снизила эффективный модуль упругости с 9,87 ГПа до 9,6 ГПа. Исследовательская группа связывает ухудшение механических свойств с увеличением пористости, создаваемой под поверхностью.

АСМ визуализация измерения шероховатости поверхности. Изображение Исследовательского центра I-Form.

Дополнительные подробности можно найти в исследовании под названием « Рентгеновская томография, АСМ и наноиндентирование для анализа вторичной переработки порошков 316L в процессе 3D-печати ». Его соавторами являются Нима Горжи, Роберт О'Коннер и Дермот Брабазон.

Ранее в этом году аналогичное исследование было проведено Вашингтонским университетом с целью изучения влияния повторного использования порошка Ti6Al4V на качество деталей, напечатанных на 3D-принтере. Исследователи обнаружили, что в коммерчески доступном титановом сплаве 5-й степени морфологическое и поверхностное качество значительно ухудшается по мере увеличения числа циклов повторного использования. В другом месте исследователи из Ливерморской национальной лаборатории им. Лоуренса обнаружили способ уменьшения дефектов металлических деталей, выполненных 3D-печатью, путем тщательного контроля разбрызгивания, возникающего на дорожке расплава.

Автор КУБИ СЕРТОГЛУ