Ускорить цикл изготовления двигателя, уменьшить количество элементов в установке, повысить качество — эти и другие задачи позволяют решить аддитивные технологии, которые уже давно и успешно применяют в ПАО «ОДК — Сатурн» (входит в Объединённую двигателестроительную корпорацию госкорпорации «Ростех»). А новые цели — залог развития. Как на предприятии внедряли аддитивные технологии, с какими трудностями приходилось справляться специалистам и на что компания нацелена сейчас — расскажем в новом выпуске «Заводных практик».

С чего начинали

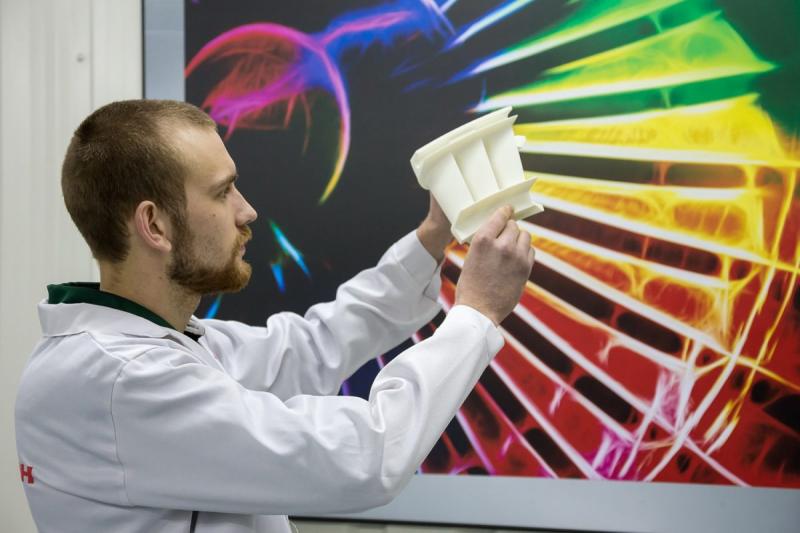

Первые шаги в освоении аддитивных технологий были предприняты в 2000-х, начинали с изготовления объектов быстрого прототипирования и деталей из пластика. Позднее появились технологии, позволяющие работать с металлическими порошками и изготавливать уже не прототип, а функциональные детали.

С 2012-го года на предприятии стартовало формирование центра аддитивных технологий, который расположился в новом производственно-лабораторном корпусе. Внедрение инноваций — процесс всегда сложный.

Специалистам пришлось столкнуться с различными трудностями. В числе сдерживающих факторов было отсутствие нормативно-технической базы.

Технический комитет №182 по аддитивным технологиям при Росстандарте был создан позже, тогда и начали появляться первые ГОСТы, регламентирующие эту деятельность. «Сатурн» активно участвует в их разработке.

Были трудности из-за отсутствия отечественных металлопорошковых композитов для аддитивного производства. Для создания авиационных изделий нового поколения требовалось применение материалов с лучшими характеристиками. В рамках программы импортозамещения на предприятии разработали ряд порошковых материалов для 3D-печати. Проведено множество научно-исследовательских и опытно-конструкторских работ. Итогом стала паспортизация в ВГУП ВИАМ кобальтового суперсплава. Теперь его можно использовать при производстве двигателей. Это значимое достижение не только для «Сатурна», но и для высокотехнологичной промышленности в целом.

Знания, накопленные в рамках ОДК, транслируются в «Ростех», а из «Ростеха» — в другие промышленные предприятия. Сейчас в Объединённой двигателестроительной корпорации действуют несколько локальных проектов по развитию аддитивных технологий, и рыбинский центр — один из передовых. За время его работы специалисты достигли больших успехов, и продолжают развитие в этом направлении. Предприятие стало лауреатом различных премий, в том числе и за разработку материалов для 3D-печати.

Курс — на эффективность

— В рамках развития аддитивных технологий на предприятиях ОДК ведётся формирование R&D-центров, включающих в себя взаимосвязанные структуры: конструкторско-технологические плато, исследовательские и опытные участки аддитивного производства. Формируемые центры оснащаются необходимым оборудованием и программным обеспечением, позволяющим вести проведение работ по проектированию и изготовлению опытных деталей, выполнение их испытаний для внедрения в конструкцию — поясняет заместитель главного инженера опытного завода «ОДК — Сатурн» по аддитивным технологиям Денис Федосеев.

— Денис Федосеев

Без подобных технологий невозможно создать конкурентоспособную продукцию. В настоящий момент функциональные детали, полученные с применением методов послойного синтеза, применяются во всех проектируемых изделиях «Сатурна». Это значительно сокращает сроки производства и делает его высокоэффективным.

Например, чтобы изготовить лопатки новой конструкции для турбины двигателя морской тематики традиционным литьём, потребуется от трёх месяцев до полугода. Применение аддитивных технологий сокращают этот цикл до нескольких недель.

— Стоимость материала, из которого мы изготавливаем детали, для аддитивного производства выше, чем для обычного. Но если рассматривать весь цикл производства детали, то получается значительная экономия — объясняет Федосеев.

Например, центральное тело двигателя ГТД-110 при традиционном способе изготовления включает в себя около тридцати составляющих, аддитивные технологии позволяют изготовить его полностью монолитным за один раз. Кроме того за счёт высокой степени автоматизации, отсутствия влияния человеческого фактора и стабильности процесса можно получить стопроцентную идентичность детали.

Есть детали, которые практически невозможно изготовить традиционными способами. В их числе сетчатые структуры для облегчения конструкции двигателя. Аддитивные технологии дают конструктору «свободу дизайна» — метод послойного синтеза не ограничивает форму изделия. Когда-то на производстве об этом могли только мечтать. Сейчас всё это стало возможно благодаря ежедневному труду большой команды специалистов.

— В цикле изготовления аддитивной детали, начиная от проектирования до постановки на двигатель, могут быть задействованы до ста человек. И для каждой задачи это разные специалисты. Поэтому изготавливать и внедрять такие детали могут себе позволить только технологически развитые предприятия с хорошей конструкторско-технологической и испытательной базой, — добавляет Денис Федосеев.

В процессе проектирования детали для аддитивного производства решающую роль играют конструктор и технолог. Конструктор определяет облик детали, технолог вносит в проект свои замечания по способу изготовления, чтобы сделать этот процесс максимально эффективным. Всё подтверждается прочностными расчётами.

Опыт плюс заинтересованность

Для аддитивного производства в первую очередь важны кадры. На «Сатурне» трудятся настоящие профессионалы, здесь проектируют детали и для других предприятий Объединённой двигательной корпорации госкорпорации «Ростех». Опыт молодым специалистам передают прямо на месте. Все центры в рамках ОДК связаны единой платформой, сложные задачи решаются коллективно. У специалистов есть возможность постоянно получать новые знания и совершенствоваться.

— В рамках проекта развития аддитивных технологий ОДК разработана уникальная программа обучения, которая стартует в августе. По этой программе около 120 сотрудников, отобранных для обучения с различных предприятий корпорации «Ростех», пройдут полуторагодичный курс комплексной подготовки специалистов по аддитивным технологиям. Он включает в себя и очные сессии, и выполнение заданий. Прецедентов такой масштабной обучающей программы в мире ещё не было, — рассказывает Денис Федосеев.

Площадкой для обмена опытом уже несколько лет подряд становится Международный технологический форум, организуемый «Сатурном».

— Каждый год мы стараемся делать фокус на определённой проблематике. Этот год был посвящён новым направлениям аддитивного производства применительно для решения задач проекта ПД-35. Процессы не стоят на месте и достаточно интересен опыт коллег из других предприятий в этом плане, — добавляет Федосеев.

Специалисты центра аддитивных технологий ставят перед собой амбициозные задачи на будущее. В новых спроектированных двигателях около 20 % массы будут составлять детали, изготовленные с помощью аддитивных технологий. Цикл производства серийных деталей сократится в три раза, а стоимость изготовления — в два.

— Компетенции — это опыт, знания и умения. Чтобы быть в лидерах нужно работать с новыми проектами. Совершенствовать своё мастерство возможно, только когда специалист аддитивного производства постоянно получает новые задачи, разрабатывает новые детали с требуемыми характеристиками. Наша задача — это разработка элементов новейших двигателей с уникальными характеристиками, технологии их аддитивного производства и внедрения в серию. Сейчас для нас это в приоритете, — комментирует Денис Федосеев.

В сентябре планируется получение паспортов ещё на два сплава: нержавеющую сталь и титан. Предприятие уверенно взяло долгосрочный курс на развитие.

— Все наши проекты развиваются благодаря заинтересованности сотрудников и высшего руководства компании и корпорации, без этого ничего бы не состоялось. Поддержка людей, которые отвечают за итоговую реализацию продукции, для нашего центра очень важна, — резюмировал Денис Федосеев.

Фото — Алексей Ленёв, «ОДК — Сатурн»