Автор: Алексей Чехович

Снижение массы является общей целью проектирования во многих отраслях промышленности, и на то есть веские основания. Достижение этой цели может обеспечить значительное снижение эксплуатационных расходов, а зачастую – и улучшение характеристик изделия с точки зрения скорости и гибкости производства.

Проблема заключается в том, что изготовление легких компонентов часто оказывается очень нелегким делом, особенно когда речь идет о металлах. Традиционные методы механической обработки часто ведут к неэкономичному дисбалансу между массой исходных материалов, необходимых для изготовления конкретного компонента, и массой самого этого компонента – соотношение, которое принято называть «коэффициентом использования материала» (Buy-to-Fly Ratio).

Задача устранения этого дисбаланса и сокращения затрат исходных материалов все явственнее встает и для аддитивного производства, особенно для 3D-печати металлами. Рассмотрим причины появления этого дисбаланса, преимущества, получаемые при его устранении, и наиболее подходящие компоненты и области применения.

Почему коэффициент использования материала часто оказывается высоким

Традиционные субтрактивные методы производства (такие как обработка цельной заготовки), широко используемые в различных отраслях, от промышленной автоматики до аэрокосмической индустрии, всегда предполагают умеренную или высокую долю отходов. При производстве конечной детали механической обработкой может быть удалено до 98% заготовки, зачастую высококачественной и дорогостоящей.

В результате этого коэффициент использования материала, представляющий собой отношение массы необработанного материала к окончательной массе детали, часто оказывается высоким. В оптимальном случае этот коэффициент должен быть близок к 1, однако в действительности во многих отраслях он обычно находится в диапазоне от 6:1 до 30:12 и выше, в зависимости от области применения.

Снижение массы: субтрактивное или аддитивное производство?

Обработка цельной заготовки на станке всегда влечет за собой отходы материала. Послойное построение изделия с получением профиля, близкого к заданному, на металлическом 3D-принтере позволяет существенно уменьшить количество отходов. Несмотря на то что 3D-печать иногда требуется выполнять с небольшим «запасом», обработанная начерно деталь будет очень мало отличаться от окончательного изделия, что ведет к снижению затрат на расходный материал и уменьшению коэффициента его использования.

Это означает, например, что у двух визуально и структурно идентичных – по массе, форме и материалу – деталей коэффициент использования материала может быть, соответственно, равен 20:1 и 2:1 при использовании субтрактивного метода в первом случае, и аддитивного – во втором. Одним словом, для создания точно такой же детали путем 3D-печати металлами потребуется гораздо меньше расходных материалов даже без перепроектирования. Фактически, в общем случае, 3D-печать металлами выглядит предпочтительнее по соотношению «цена-качество», чем механическая обработка, когда исходный коэффициент использования материала больше 10:1.

Детали, которые раньше можно было изготовить только с монолитным заполнением, – например, титановые или алюминиевые вставки, используемые в аэрокосмической отрасли, – теперь могут содержать внутренние полости или иметь ячеистую структуру. Учитывая, что стоимость вывода на орбиту каждого килограмма груза обходится в 20 000 долларов, каждый сэкономленный грамм имеет значение. Возможность детализации внутренней структуры также означает, что узлы, которые раньше включали в себя несколько компонентов с большим коэффициентом использования материала, теперь могут быть изготовлены в виде одной цельной детали.

На фото показана в разрезе ячеистая внутренняя структура титановой вставки для космических аппаратов (совместная разработка Materialise и Atos)

Максимальная экономия затрат с использованием 3D-печати металлами

В число общедоступных и широко используемых в аддитивном производстве материалов сегодня входят нержавеющие стали, алюминиевые сплавы, суперсплавы на основе кобальта, хрома и никеля, инструментальные и мартенситно-стареющие стали, технически чистый титан и титановые сплавы, медные сплавы и драгоценные металлы.

В сочетании с существенным сокращением количества расходных материалов, необходимых для процесса аддитивного производства, это обеспечивает значительную экономическую выгоду. Снижение затрат на любой необработанный материал до 60-90% – уже серьезное достижение; однако если речь идет о более чем двукратном уменьшении расходов на высококачественные/драгоценные металлы, то положение дел меняется в корне.

В каких отраслях 3D-печать металлами позволяет снизить коэффициент использования материала

Аэрокосмическая промышленность

Требующие меньших затрат на производство, более легкие и в то же время высокопрочные детали позволяют снизить общую массу летательного аппарата, что, в свою очередь, способствует повышению топливной эффективности. Крайне важно и то, что 3D-печать позволяет создавать детали из хорошо изученных металлов (но с использованием альтернативной, более экономически эффективной конструкции), поскольку они уже признаны «годными к полетам».

Автомобильная промышленность

Использование топологической оптимизации и 3D-печати металлами для обеспечения максимальной прочности при минимальной массе – возможность, которую в настоящее время исследуют многие производители.

Промышленная автоматика

В этой отрасли сведение к минимуму потребности в расходных материалах при 3D-печати готовых деталей из алюминия, нержавеющей стали и других широко используемых металлов обеспечивает низкий уровень затрат, а также повышает рентабельность кастомизации.

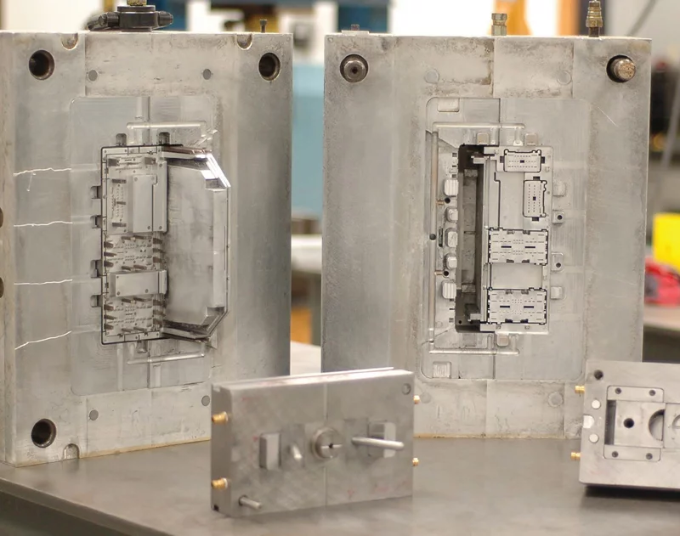

Инструментальное производство

По мнению отраслевых аналитиков, в период до 2020 года 3D-печать будет одним из трех наиболее влиятельных трендов на мировом рынке станкостроения и литья пластмасс под давлением. Отчасти – из-за колоссальных возможностей по снижению коэффициента использования материала. Во многих случаях 3D-печать позволяет снизить расход материалов на 30%.

Контрактное производство

Для снижения себестоимости реализованной продукции предприятия-подрядчики должны минимизировать количество отходов на этапе производства и по возможности уменьшить вес изделий, чтобы транспортные издержки не «съедали» всю прибыль.

Экономия затрат при использовании 3D-печати металлами не ограничивается только оптимальным коэффициентом использования материала. Чтобы в полной мере использовать преимущества 3D-печати металлами, ознакомьтесь с возможностями проектирования для аддитивного производства.