Для выпуска серийных товаров, как правило, используют технологию литья в пресс-формы (металлические оснастки). Это дорогостоящие решения в плане первоначального расхода средств на подготовку производства, да и временные затраты с момента начала работ и до получения первых единиц продукции занимают порядка 3–4 месяцев. Сейчас уже большинство компаний знакомы с аддитивными технологиями, и до производства пресс-формы и литья изготавливается прототип будущего изделия для проверки собираемости и физико-механических свойств будущей детали, однако для многих остается загадкой, как получить максимально приближенный к конечному изделию прототип и в плане функционала, и в плане внешнего вида. Для этих задач нам на помощь приходит уже довольно давно используемая технология вакуумного литья в силиконовые формы, которая, к сожалению, в России для многих остается загадкой. Она будет также актуальной, если вы планируете вывести на рынок небольшое количество продукции (до 500–1 000 единиц), и не только сэкономит ваши деньги, но и позволит добиться оптимального качества готового изделия за максимально короткие сроки.

Так что же это за технология? И как она устроена?

Технология

Саму работу по мелкосерийному производству пластиковых и резиноподобных изделий можно разделить на 5 основных этапов. По каждому этапу, в зависимости от задачи, есть различные пути решения. Используются различные материалы как для мастер-моделей, так и для производства форм и отливок, но эта тема отдельной статьи, поэтому мы тезисно опишем каждый этап для общего понимания технологии производства.

1. 3D-моделирование и производство прототипа изделия. Речь идет о проектировании математической модели с последующей ее распечаткой на 3D-принтере или фрезеровкой на ЧПУ.

2. Подготовка мастер-модели. Иными словами, это усовершенствованный и подготовленный к производству формы для литья прототип изделия, на который наносят дополнительные составы для получения текстур, заклеивают клейкой лентой все отверстия, армируют металлическими элементами глубокие пазы и наносят клейкую ленту на будущую линию разъема формы.

3. Изготовление силиконовой формы для литья. Для производства формы, или, как ее еще называют, матрицы, мастер-модель помещается в опалубку — герметичную емкость из твердого материала. Затем устанавливают систему трубок (литниковую систему), предназначенных для подачи в форму жидкого двухкомпонентного материала. После этого силикон, который предварительно прошел дегазацию в вакуумной камере, заливают в опалубку.

4. Тестовая отливка и доработка формы. Если после тестовой отливки детали полученное изделие отличается от мастер-модели, производится доработка формы. Как правило, модернизация силиконовой матрицы не занимает много времени и в основном заключается в усовершенствовании литниковой системы и каналов вывода воздуха из формы при заливке на основе полученного первого образца.

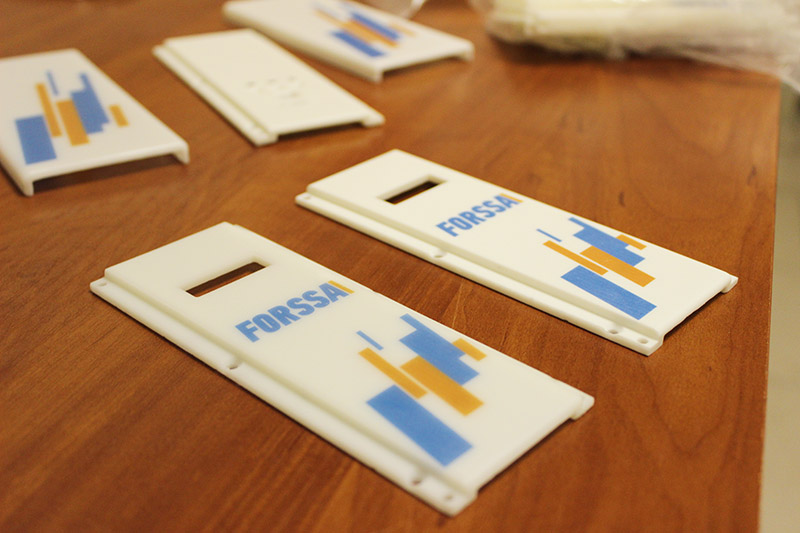

5. Производство форм и отливок. После того, как заказчик одобрил полученный после тестовой отливки результат, начинается мелкосерийное производство изделий. Количество силиконовых форм зависит от численности конечных изделий из расчета, что одна матрица способна дать 20–100 единиц качественной продукции в зависимости от особенностей геометрии и материала литья.

Благодаря быстроте изготовления оснастки данный метод уже через несколько дней позволяет получить небольшую партию пластиковых изделий.

Преимущества

Сильные стороны эластичных форм не заканчиваются на их дешевизне и быстром изготовлении, о чем было сказано в самом начале.

Во‑первых, силиконовые матрицы универсальны, в силиконовую матрицу можно отливать материалы со свойствами ПММА, АБС, резины и резинопластика, полистирола и полипропилена, а также пенополиуретана.

Во‑вторых, силиконовые емкости безопасны. Они не горят, являются химически инертными. Есть также пищевой силикон, форму из которого можно использовать для создания уникальных кондитерских изделий.

В‑третьих, такие формы просты в использовании. Изделие отделяется от матрицы легко, а поскольку форма имеет высокую гибкость, то и требования к изделию предъявляются не такие жесткие, как к производству такого же образца, но на пресс-форме.

В‑четвертых, в изделия без проблем внедряются металлические закладные разных типов начиная от стандартных втулок и заканчивая жестким металлическим каркасом корпуса.

И наконец, в‑пятых, с помощью данной технологии можно изготавливать изделия с компоновкой разных материалов на одной детали, к примеру, жесткий пластик и резиноподобный материал.

Предназначение

Мелкосерийное производство деталей предполагает создание небольших партий изделий, например, изготовление корпусов уникальных приборов, макетов для проверки качества дизайнерских работ, качественных прототипов для проведения презентаций. Выпуск продукции малым тиражом также необходим в случаях функционального тестирования деталей. Небольшая партия отлитых изделий поможет исследовать отклик или провести сертификацию продукции одновременно с производством крупной партии. Подобный подход позволяет выпустить новый продукт на рынок в сжатые сроки при небольших затратах на изготовление.

В Центре объемных технологий 3DVision вы можете заказать услугу литья пластмасс в силиконовые формы. Наши специалисты работают исключительно с оригинальными полимерами на сертифицированном оборудовании, ставя во главу угла качество итоговых изделий. Обращаясь в нашу компанию, заказчик может рассчитывать на добросовестное выполнение поставленной задачи. 3DVision сделает все возможное, чтобы обе стороны остались довольны итогом сотрудничества: вы получите мелкосерийную партию качественных изделий, а мы — нового клиента на большое количество проектов. ■

Услуги: mail@3dvision.su

Поставки оборудования и расходных материалов: info@3dvision.su

Тел.: +7 (812) 385–72–92

+7 (495) 662‑98‑58, 8 (800) 333‑07‑58

https://3dvision.su

https://www.instagram.com/3dvision.su

https://vk.com/3dvisionsu