Изготовление функциональных объемных изделий в миллиметровом и менее размерном диапазоне, необходимых для медицины, радиоэлектроники и других отраслей экономики, является актуальной и нерешенной технической проблемой [1]. Для решения этой задачи наиболее перспективным представляется процесс выплавления объемных изделий из металлического порошка импульсным лазерным излучением.

Преимущества плавления импульсным лазерным излучением:

— высокая локальность расплава, что позволяет в теории получать изделия размером порядка длины волны излучения (1 мкм) при условии использования наноразмерных порошков металла;

— сравнительно низкая средняя мощность излучения, что исключает высокую температуру в объеме и, как следствие, обеспечивает высокое разрешение формы выплавляемых миниатюрных изделий.

Однако этими преимуществами невозможно воспользоваться из-за высокой плотности мощности излучения в импульсе, сверхбыстрого разогрева порошка и, как следствие, разлета частиц порошка из зоны облучения. Поэтому все технологии импульсной наплавки порошков используют предварительное закрепление порошка на поверхности за счет клея, эмульсии, связующих синтетических компонентов и т. п. В результате расплав имеет высокую пористость, большое количество неметаллических примесей, низкую адгезию и, как следствие, низкое качество наплавленного слоя металла. Для качественной наплавки чистых порошков и выплавления целых изделий используют непрерывное лазерное излучение [2]. Однако при таком воздействии размер зоны плавления порошка из-за объемной температуры значительно превышает размер зоны облучения (на порядок), что не позволяет использовать непрерывное излучение для выплавления миниатюрных изделий.

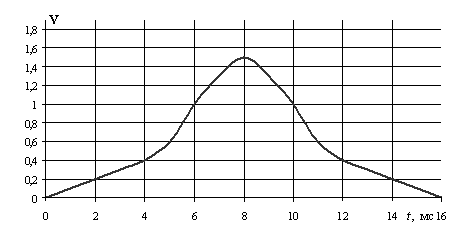

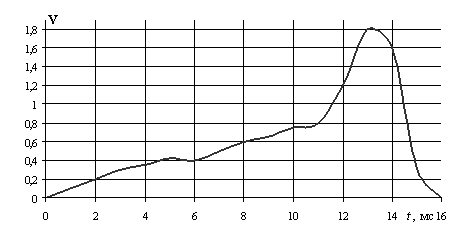

Целью работы являлся поиск режимов и условий плавления чистого порошка импульсным лазерным излучением для получения высококачественной литой структуры наплавляемого металла. В эксперименте по сплавлению металлического порошка чистого Ni использовалась YAG-Nd-лазерная установка с перестраиваемой формой импульса излучения [3]. Экспериментальное сплавление порошка проводилось для двух форм импульса излучения (рис. 1, рис. 2) со следующими параметрами:

Есрим= 3 Дж, τим = 15 мс, λ = 1,06 мкм, dфок. = 0,3 мм, α = 5 мрад, моноимпульсный режим.

Рис. 1. Нормальная форма импульса

Рис. 2. Ассиметричная форма импульса

Рис. 2. Ассиметричная форма импульса

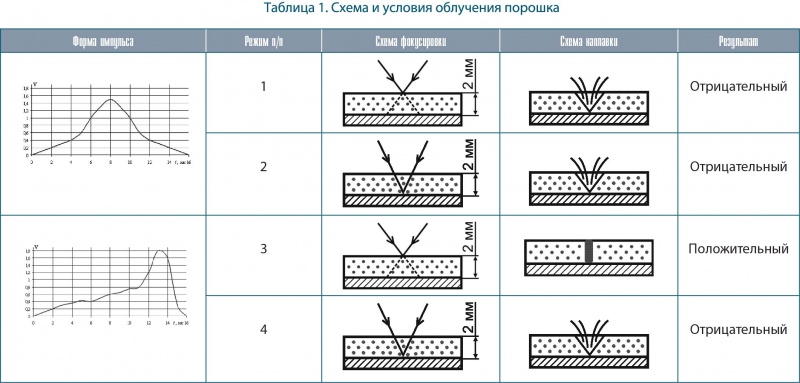

Металлический порошок чистого Ni с размером частиц 160…200 мкм насыпался на металлическую основу из стали ШХ 15 слоем высотой 2 мм без связующих компонентов. Излучение фокусировалось либо на поверхность порошка, либо на поверхность подложки. Результаты четырех вариантов наплавки представлены в таблице 1.

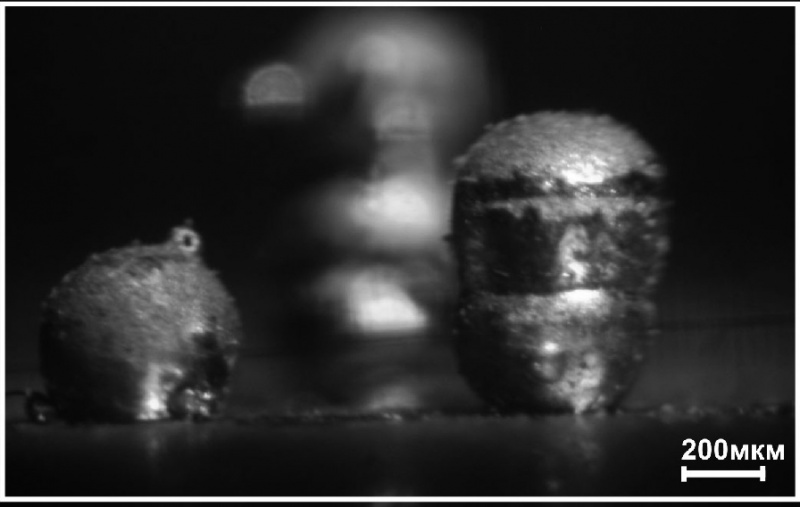

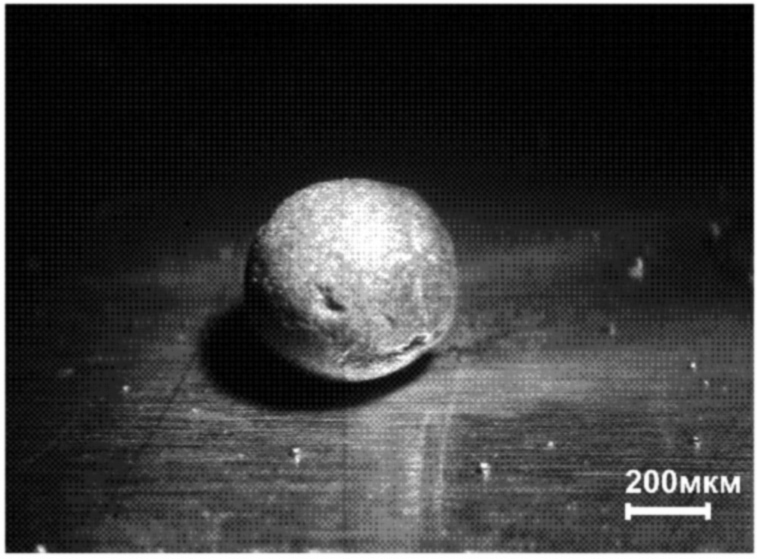

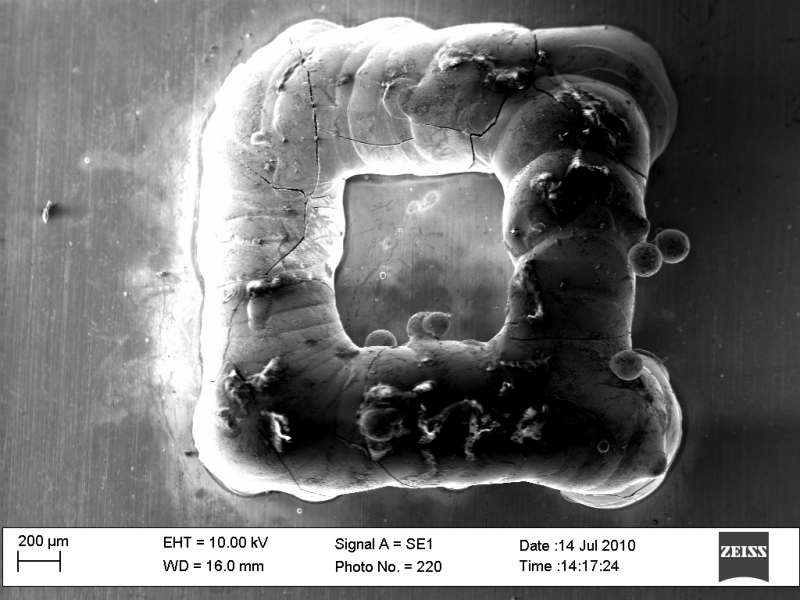

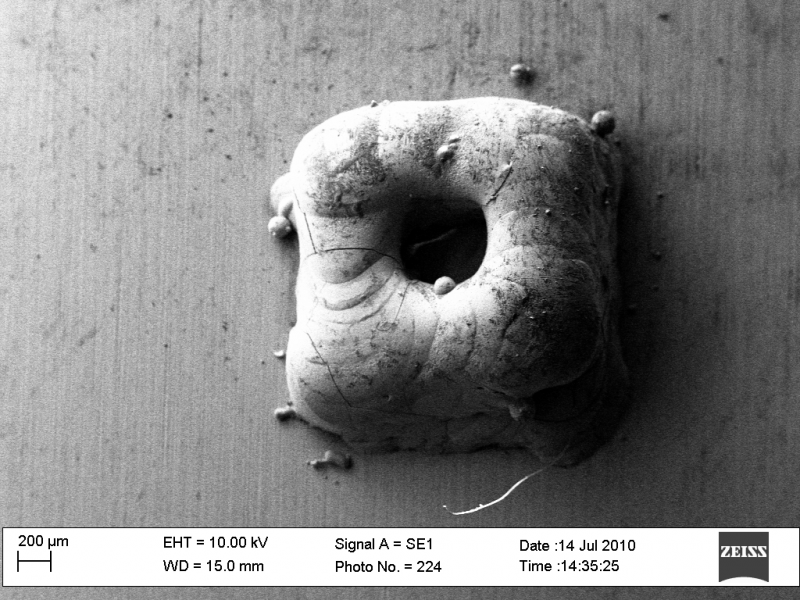

Экспериментальные образцы, полученные методом аддитивного сплавления металлического порошка импульсным лазерным излучением, исследовались на микроскопах СЭМ LED 1450 и NEOPHOT‑30. Результаты практической реализации режима № 3 представлены на рис. 3 — рис. 6.

Рис. 3. Однократное и трехкратное облучение одного и трех слоев порошка соответственно

Рис. 4. Трехкратное облучение одного слоя порошка

Рис. 4. Трехкратное облучение одного слоя порошка

Рис. 5. Многоимпульсное облучение при перемещении образца по контуру при однослойном насыпании порошка

Рис. 5. Многоимпульсное облучение при перемещении образца по контуру при однослойном насыпании порошка

Рис. 6. Многоимпульсное облучение при перемещении образца по контуру при трехслойном насыпании порошка

Наплавленный металл имеет плотную, практически бездефектную структуру, аналогичную структуре классического литья (рис. 7).

Рис. 7. Микроструктура порошка чистого никеля, расплавленного импульсным лазерным излучением (x100)

Рис. 7. Микроструктура порошка чистого никеля, расплавленного импульсным лазерным излучением (x100)

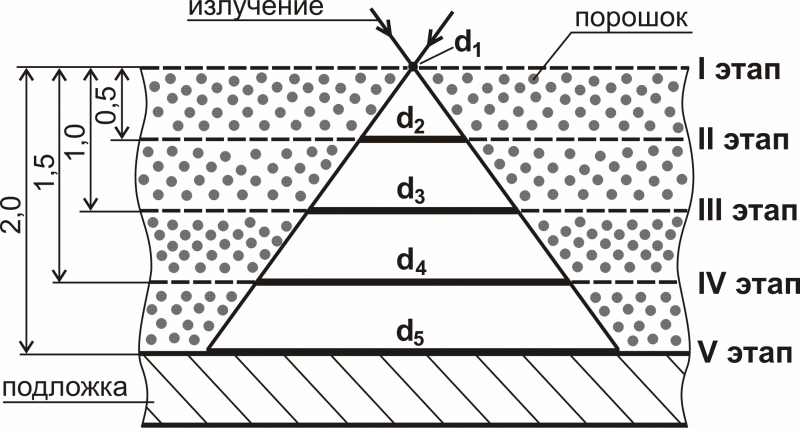

Динамика расплава порошка определяется динамикой изменения плотности мощности излучения от толщины слоя порошка за время импульса. Для определения зависимости плотности мощности излучения от толщины наплавляемого слоя порошка были приняты следующие допущения:

— коэффициент поглощения излучения порошком постоянен на протяжении всего импульса;

— распространение тепла в слое порошка описывается законами теплопроводности для сплошного металла;

— время импульса излучения условно разделено на 5 этапов, характерных для глубокого плавления металла миллисекундным импульсом [4]: I этап — 0…4 мс — первичный расплав, мелкая ванна; II этап — 4…7 мс — увеличение объема расплава, образование буферного объема; III этап — 7…10 мс — критическая кривизна ванны расплава, образование первичного капилляра; IV этап — 10…12 мс — быстрый рост парогазового канала, эффект самофокусировки излучения; V этап — 12…16 мс — плавление металла в направлении роста парогазового канала, глубокое плавление (рис. 8).

Рис. 8. Геометрическая схема плавления порошка с положительным эффектом

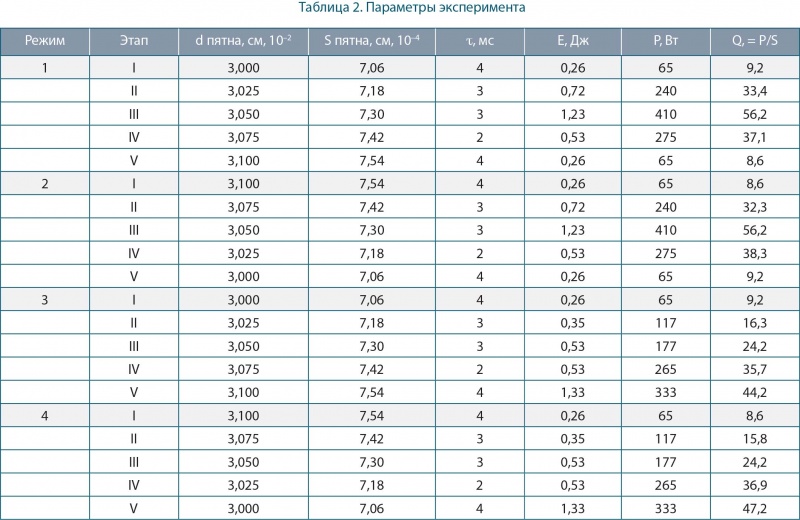

Расчеты плотности мощности излучения для всех вариантов эксперимента представлены в таблице 2.

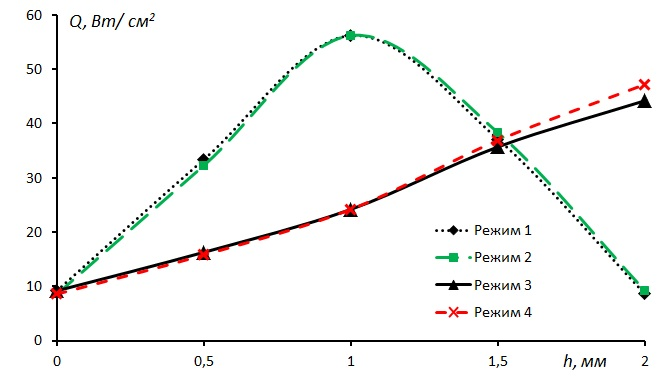

Зависимость плотности мощности излучения (Q, Вт/см2) от высоты слоя насыпанного порошка (h, мм) для всех режимов обработки представлена на рис. 9.

Рис. 9. Зависимость плотности мощности излучения от толщины слоя порошка

Из графика видно, что кривой 3 соответствует наиболее равномерный рост плотности мощности по глубине наплавляемого слоя порошка, что обеспечивает поддержание температуры в зоне облучения во время импульса в диапазоне

Тпл. < Тнапл. < Ткип., где Тпл. — температура плавления порошка никеля, °С; Тнапл. — температура наплавки порошка никеля, °С; Ткип. — температура кипения расплава порошка никеля, °С. Кривые 1 и 2 имеют ярко выраженный максимум в середине слоя порошка, что приводит к перегреву зоны облучения и разлету частиц порошка из зоны обработки. Фактор изменения положения фокальной плоскости облучения незначительно меняет динамику роста (кривая 4). Однако в совокупности с формой импульса излучения становится определяющим для процесса наплавки чистого порошка Ni. Можно предположить, что реальная картина плавления порошка намного сложнее и допущений, принятых нами, недостаточно для описания реального процесса плавления.

Представленный экспериментальный результат может служить основой для дальнейших исследований по нескольким перспективным направлениям:

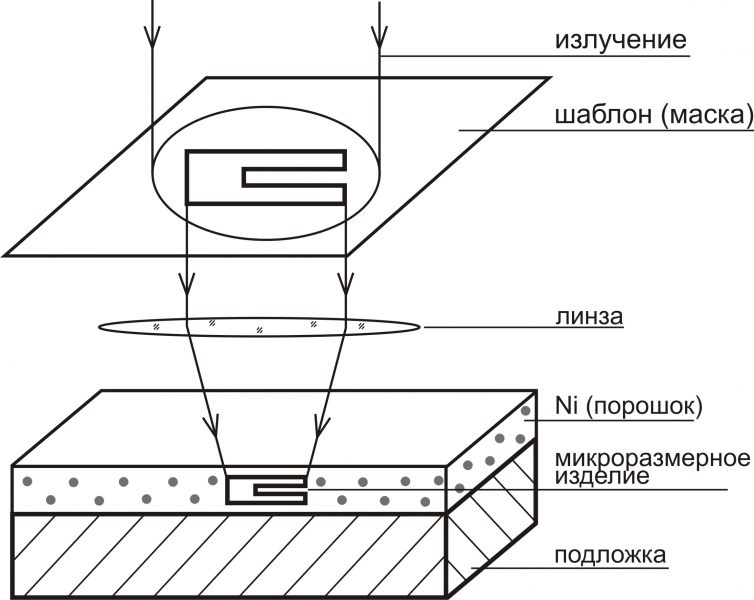

• Выплавление функциональных объемных микроразмерных изделий из металлического порошка соответствующего размера (1…100 нм) за один или несколько импульсов облучения с использованием шаблонов готовых деталей. При этом габариты изделий будут определяться размером излучения в фокусе (1…300 мкм) (рис. 10).

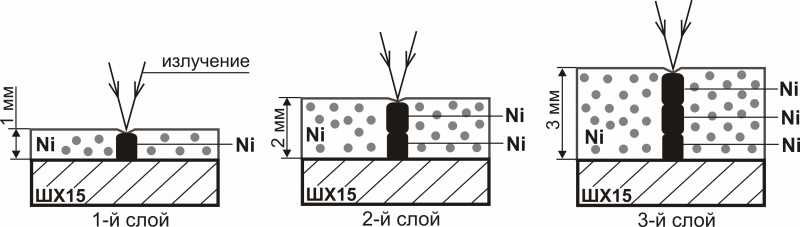

• Аддитивное выплавление микроразмерных изделий из однокомпонентных металлических порошков импульсным лазерным излучением (рис. 11).

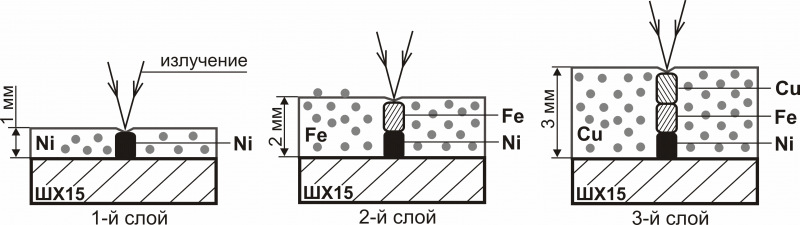

• Аддитивное выплавление микроразмерных изделий из многокомпонентных металлических порошков импульсным лазерным излучением (рис. 12).

Рис. 10. Схема выплавления объемных микроразмерных изделий из порошка целиком за один импульс

Рис. 11. Аддитивная наплавка однокомпонентных металлических порошков

Рис. 12. Аддитивная наплавка многокомпонентных металлических порошков

Заключение

Экспериментально доказана возможность плавления (наплавки) порошка чистого металла, находящегося на поверхности подложки в свободном состоянии, импульсным лазерным излучением миллисекундной длительности.

Впервые реализован режим и условия импульсного лазерного послойного выплавления из чистого порошка металла с размером частиц 160…200 мкм объемных форм со структурой металла, характерной для классического литья.

Полученные практические результаты открывают новые перспективы в разработке технологий изготовления микроразмерных объемных функциональных изделий. ■

Литература

1.И. В. Шишковский. Лазерный синтез функциональных мезоструктур и объемных изделий // М.: Физматлит, 2019. С. 424.

2.Н. М. Максимов. Аддитивные технологии в хирургии и ортопедии // Аддитивные технологии. 2019. № 1. С. 30–39.

3. С. В. Каюков, А. А. Гусев, Г. В. Самарцев, А. П. Канавин. Способ импульсной лазерной сварки и установка для его реализации //

4.Патент РФ № 2120364, В23 К26/00. Заявка № 96119448/02 от 27.09. 1996. Опубл. 20.10.1998.

5. А. А. Гусев. Формирование парогазового канала в условиях глубокого плавления металла лазерным излучением миллисекундной длительности // ФХОМ. 2010. № 6. С. 23–29.

Авторы: А.А. Гусев, к.т.н., Самарский филиал федерального государственного бюджетного учреждения науки Физический институт имени П.Н. Лебедева Российской академии наук (СФ ФИАН), г. Самара, Россия (gusev_aa@fian.smr.ru)

М.А. Гусева, к.т.н.

Источник журнал "Аддитивные технологии" № 2-2020