В настоящее время нет общепринятых нормативных документов, устанавливающих нормы проведения испытаний на растяжение образцов, изготовленных аддитивным методом; они только разрабатываются, поэтому приходится использовать общие стандарты, имеющие недостатки для испытания таких образцов. Основными российскими стандартами, регламентирующими проведение испытаний на растяжение, являются ГОСТ 1497-84 (ИСО 6892-84, СТ СЭВ 471-88) «Металлы. Метод испытания на растяжение» и ГОСТ 11262-2017 (ISO 527-2:2012) «Пластмассы» c определяющим размеры и формы образцов ГОСТ 33693-2015 (ISO 20753:2008) «Пластмассы. Образцы для испытания».

Область применения ГОСТа 1497-84 устанавливает методы статических испытаний на растяжение черных и цветных металлов и изделий из них. В данном стандарте хорошо проработаны форма и размеры образца; отсутствуют четкие требования к установке образца в зажимах испытательной машины; не учитываются структурные свойства материала и, следовательно, предполагается, что сам по себе образец изотропен. Для исследования анизотропии механических свойств материала образца предполагается вырезка плоских образцов из металлопроката под разными углами к направлению прокатки и последующее проведение испытаний на растяжение полученных изотропных образцов.

ГОСТ 11262-2017 применим для жестких и полужестких термопластичных материалов для литья, экструзии и прессования, включая композиции, наполненные и армированные рублеными волокнами, матами или гранулами, за исключением текстильных волокон, жестких и полужестких термореактивных формовочных материалов, включая наполненные и армированные композиции, кроме композиций, армированных текстильными волокнами, а также термотропных жидкокристаллических полимеров. Он не распространяется на жесткие и эластичные ячеистые пластмассы, а также многослойные структуры, содержащие ячеистый материал.

Исходя из того, что структура образцов, напечатанных методом FFF и FDM, близка к многослойной, использование ГОСТ 11262-2017 сомнительно, но необходимо отметить его преимущества по сравнению с ГОСТом 1497-84.

1. Учитывается анизотропия свойств. Как было отмечено выше, в ГОСТе 1497-84 анизотропия свойств учитывается косвенным образом. При вырезке из проката плоских образцов их вырезают под разными углами (0°, 45°, 90°). Далее по результатам их испытаний на растяжение определяют коэффициент анизотропии, относящийся к исходному прокату, из которого изготавливались образцы. Плоские образцы, вырезанные под разными углами, принимаются изотропными.

2. Установлены требования к закреплению образца в испытательной машине: «Образец для испытания растягивают вдоль его главной продольной оси с постоянной скоростью» [1].

3. Установлены требования к зажимам испытательной машины: «Зажимы для закрепления образца должны быть присоединены к испытательной машине так, чтобы продольная ось образца совпадала с направлением растяжения» [1].

ГОСТ 1497-84 является более универсальным по своей структуре и содержанию; имеется вся необходимая информация как о методике проведения испытания на растяжение, так и о последующей обработке результатов эксперимента, типах образцов и их размерах, а также выборе масштабного коэффициента для масштабирования образца. ГОСТ 11262-2017 должен использоваться совместно с ГОСТ 33693-2015 (ISO 20753:2008), т. к. типы образцов и их размеры представлены в ГОСТ 33693-2015 (ISO 20753:2008).

Образец материала, полученный методом 3D-печати по технологии FDM/FFF, имеет иную структуру, отличную от образцов, полученных с применением методов обработки, описанных в ГОСТ, — набор слоев одного и того же материала, каждый из которых плотно связан друг с другом. Сцепление слоев друг с другом обеспечивается за счет когезии материала образца. Использование вышеперечисленных ГОСТов возможно только при принятии допущения об изотропности материала в пределах одного слоя образца, изготовленного по технологии FDM/FFF.

В работе [2] были проведены испытания с разными значениями параметра 3D-печати «стиль заполнения» (linear, hexagonal, moroccocanstar, catfill, sharkfill, diamond, Hilbert) (рис. 1), а также «плотность заполнения» (25%, 30%, 40%, 50%, 70%, 90%, 100%) и «скорость печати» (70 мм/с, 80 мм/с, 90 мм/с, 100 мм/с, 110 мм/с).

![(a) Linear, (b) Hexagonal, (c) Moroccanstar, (d) Catfill, (e) Sharkfill, (f) Diamond и (g) Hilbert [2]](/sites/default/files/Images/Public/statia_primenenie_cae_modelirovania_ris1_at_4_2020.jpg)

Рис. 1. Образцы с разным стилем заполнения: (a) Linear, (b) Hexagonal, (c) Moroccanstar, (d) Catfill, (e) Sharkfill, (f) Diamond и (g) Hilbert [2]

При изменении стиля заполнения [2] при фиксированном значении плотности заполнения достигается не только максимальное (при стиле заполнения Hilbert) или минимальное (при стиле заполнения hexagonal) значение массы образца, но и максимальное значение модуля упругости при растяжении (наблюдалось для стиля заполнения linear) [2]. Результаты, представленные в работе [2], являются характерными для изучения поведения образца материала, изготовленного по технологии FFF/FDM. Следует также обратить внимание и на то, что не во всех случаях результаты растяжения 3D-печатных образцов можно относить к исследованию механических свойств материала образца. В частности, изменение стиля заполнения либо плотности заполнения оказывает влияние не на механические свойства материала образца, а на прочность его конструкции. Таким образом, при изменении указанных параметров изучается влияние геометрии образца на его прочность в условиях заданных эксплуатационных нагрузок. Действие вышеупомянутых ГОСТов распространяется на определение механических свойств материала образца. Далее на примерах будет проиллюстрировано, как работает материал 3D-печатных образцов при растяжении.

В другой работе [3] проведено исследование влияния параметров процесса 3D-печати на разрушение и деформационное поведение образцов, изготовленных по технологии FDM, при их растяжении. Для виртуальных испытаний применен метод конечных элементов в сочетании с инверсионным методом (методом постановки обратной задачи). На основе натурных экспериментов и применения при виртуальном эксперименте модели Гурсона, описывающей разрушение пористого материала, произведена оценка влияния параметров процесса на разрушение образца.

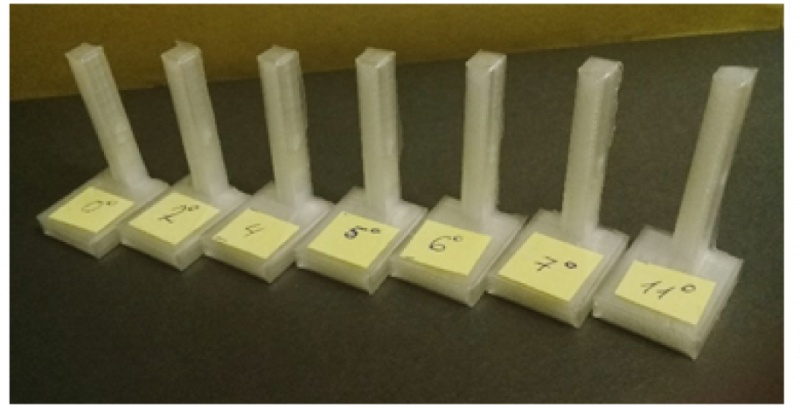

Подробное исследование особенностей растяжения плоских многофункциональных образцов (рис. 2) по стандарту ISO 527-2:2012 (российский аналог стандарта ГОСТ 11262-2017), напечатанных по технологии FFF/FDM из пластика ПЛА для семи различных углов расположения при 3D-печати (0°, 15°, 30°, 45°, 60°, 75°, 90°) и трех значений толщины слоя (0,1 мм, 0,2 мм, 0,3 мм), представлено в работе [4]. В данной работе огромнейшее практическое значение представляет теоретическое обоснование выбора положения образца при 3D-печати, обеспечивающее исследование механических свойств его материала при проведении испытания на растяжение. Поэтому результаты работы [4] имеют большое влияние на постановку задачи в рамках данной статьи.

![Рис. 2. Расположение образца при 3D-печати [4]](/sites/default/files/Images/Public/statia_primenenie_cae_modelirovania_ris2_at_4_2020.jpg)

Рис. 2. Расположение образца при 3D-печати [4]

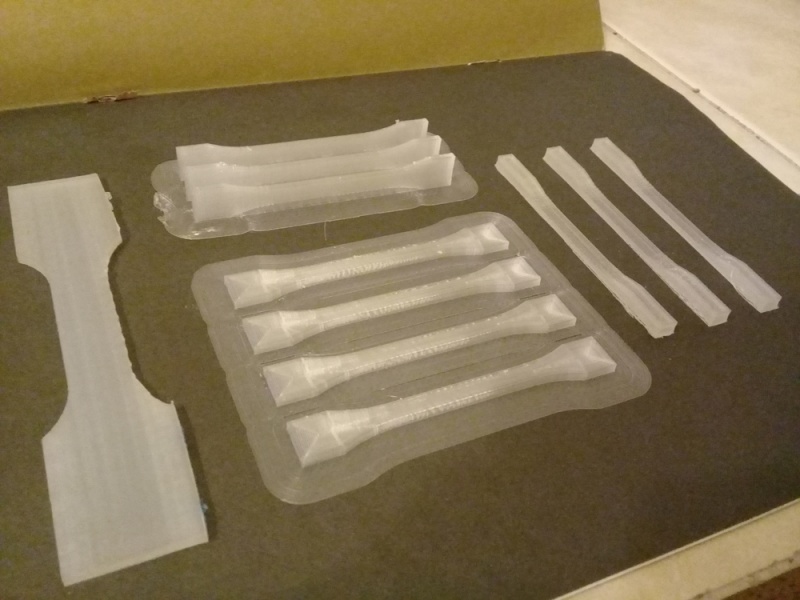

Авторами работы [6] выполнено подробное исследование особенностей растяжения плоских образцов по стандарту ASTM D638-14 и ASTM D3039/3039M-14 [5], напечатанных по технологии FFF/FDM из полимерного материала, армированного углеродным волокном. При проведении испытаний на растяжение рассмотрено поведение образцов двух типов: плоский образец с утолщениями на концах для зажима в захватах испытательной машины (по стандарту ASTM D638-14; dumbbell shape specimen) и прямоугольный двухсторонний образец (по стандарту ASTM D3039/3039M-14; rectangular specimens with paper end tabs). Прямоугольный двухсторонний образец представлен на рис. 3; его особенность в том, что в пределах рабочей длины образец имеет прямоугольное сечение.

В работе [6] высказано сомнение в эффективности плоского образца с утолщениями (по стандарту ASTM D638-14; dumbbell shape specimen), напечатанного на 3D-принтере по технологии FFF/FDM, в части надежности утолщений, времени и стоимости изготовления образца. Более надежным в работе [6] рассматривается прямоугольный двухсторонний образец, внешний вид которого представлен на рис. 3.

![Рис. 3. Прямоугольный плоский образец по стандарту ASTM D3039/D3039M-14 [5]](/sites/default/files/Images/Public/statia_primenenie_cae_modelirovania_ris3_at_4_2020.jpg)

Рис. 3. Прямоугольный плоский образец по стандарту ASTM D3039/D3039M-14 [5]

И наконец, интересные результаты представлены авторами работы [7]. Они связаны с выбором типа заполнения сечения образца — concentric и isotropic — при формировании образца из композиционного многослойного материала методом 3D-печати по технологии FFF. Так, выявлено, что при стиле concentric увеличение в сечении образца количества нитей, эквидистантно расположенных друг к другу, приводит к увеличению усталостной прочности; при выборе стиля isotropic наблюдается обратная картина.

В зависимости от ориентации изготавливаемого образца во время 3D-печати при испытании на растяжение оцениваются механические свойства либо непосредственно самого материала образца, либо свойства конструкции образца и, соответственно, соединения по границе двух слоев. В связи с этим для постановки испытания по методу растяжения важным вопросом является выбор формы образца пластика, полученного методом 3D-печати по технологии FDM/FFF, угол его расположения относительно рабочей платформы (рис. 2), а также расположение образца в захватах испытательной машины.

Основываясь на вышепредставленных результатах, можно сформулировать цель данной работы: изучение возможности применения CAE-моделирования для выбора геометрических размеров 3D-печатного образца (формы образца) для проведения испытания на растяжение. Далее будем рассматривать только образцы, изготовленные по технологии FFF, для оценки механических свойств материала образца, т. е. образцы, расположенные при 3D-печати под углом 90° (рис. 2) либо в плоскости рабочей платформы и имеющие 100% заполнение стилем concentric.

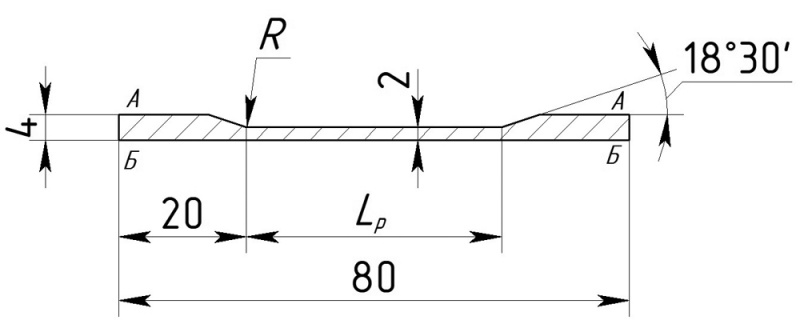

При этом будем рассматривать образец, подобный образцу, представленному на рис. 3. В отличие от образца-аналога, исследуемый образец имеет прямоугольную форму с односторонне расположенными утолщениями и при проведении испытания на растяжения зажимается по плоскости А и Б (рис. 4).

Для достижения поставленной цели решаются следующие задачи: 1) проведение испытания на растяжение в программе «T-Flex Анализ» (модуль «Экспресс-анализ») с применением разных схем закрепления образца в захватах виртуальной испытательной машины; 2) выполнение сравнительного анализа результатов виртуального эксперимента и формирование рекомендаций по постановке натурного испытания. Программа «T-Flex Анализ» [8] основана на методе конечных элементов (МКЭ).

| Параметр | Значение |

|---|---|

| Относительное удлинение при разрыве | 3,8 % |

| Предел текучести | 62,0 МПа |

| Прочность на разрыв | 57,8 МПа |

Постановка виртуального испытания на растяжение выполняется в предположении, что напряженное состояние на рабочей длине Lр (рис. 4а) образца сохраняется линейным при нагружении осевой (растягивающей) силой. Величина силы принята во всех расчетах равной 10 кН (1 тс). Также на рис. 4 показаны размеры базового образца. Принимаем, что образец (рис. 4) изготавливается методом 3D-печати по технологии FDM/FFF: плотность заполнения внутреннего сечения образца — 100%; диаметр выходного отверстия сопла — 0,4 мм; стиль заполнения внутреннего сечения образца при 3D-печати — concentric; образец изготавливается на 3D-принтере Wanhao Duplicator i3 mini или Anycubic i3 Mega S; материал образца — пластик PLA. Основные механические свойства ПЛА-пластика представлены в таблице 1 [9]; далее будет показано сравнение механических свойств, определяемых по результатам испытаний на растяжение с применением образцов различной формы.

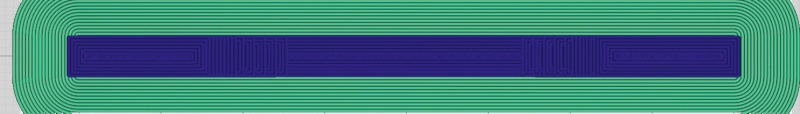

а) внутренняя структура образца для испытания (стиль concentric)

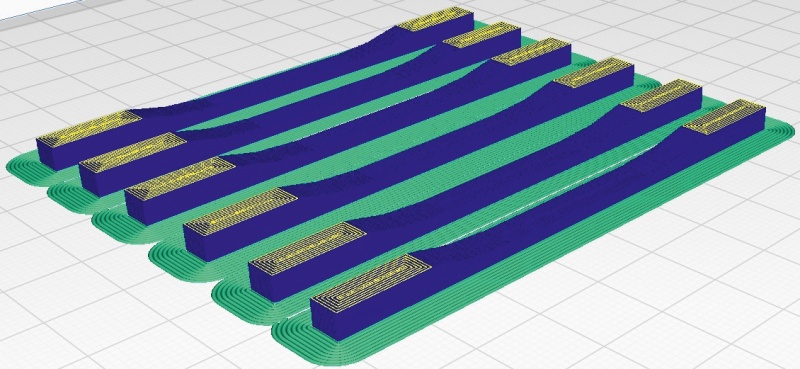

б) образец, изготовленный по технологии FFF

в) эскиз образца с прямоугольным сечением 4×5 мм

г) расчетная схема в программе T-Flex Анализ

д) установка образца в захватах испытательной машины

Рис. 4. Прямоугольный односторонний образец для испытаний на растяжение

План проведения виртуального эксперимента включает в себя выполнение расчетов при следующих исходных параметрах образца для испытания:

— схема 1: осесимметричное расположение образца в захватах испытательной машины (идеальная схема установки образца, в которой отсутствуют отклонения образца от его продольной оси в плоскости YX и ZX декартовой системы координат XYZ); радиус R (см. рис. 6в) скругления галтели образца принимается равным 0 мм;

— схема 2: осесимметричное расположение образца в захватах испытательной машины; радиус R скругления галтели образца принимает значения в диапазоне от 0 мм до 45 мм;

— схема 3: несимметричное расположение образца в захватах испытательной машины — схема установки образца, в которой образец имеет отклонение от его продольной оси в плоскости YX декартовой системы координат XYZ.

Виртуальный эксперимент

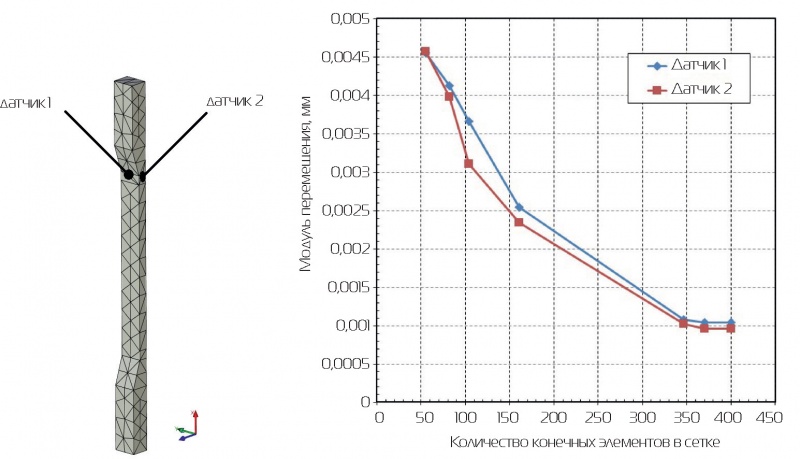

На основе схемы 1 — идеальной схемы нагружения, где отсутствуют скругления и отклонения при растяжении, была определена чувствительность конечно-элементной модели к изменению размера исходной конечно-элементной сетки и ее влияние на результаты расчетов — значение коэффициента запаса прочности (КЗП) и относительную (эквивалентную) деформацию. Полагаем, что если дальнейшее уменьшение размера конечного элемента (КЭ) не приводит к изменению результатов при прочих равных исходных данных расчета, то этот размер КЭ принимается за минимально допустимый и используется во всех последующих расчетах для данного объекта моделирования.

Начиная с количества КЭ в сетке, равного 347, результаты расчета, например, модуль перемещения (рис. 5), практически не изменяются. В программе «T-FLEX Анализ» указанное количество КЭ соответствует настройке плотности сетки — «точнее».

а) б) изменение модуля перемещения

Рис. 5. Оценка чувствительности расчетной модели к изменению плотности конечно-элементной сетки

В расчетной модели введены условные элементы — датчики (рис. 5а); датчики установлены в КЭ модели для измерения значения параметра «модуль перемещения». Результаты расчетов, представленные на рис. 5б, наглядно иллюстрируют вышеописанную гипотезу о чувствительности КЭ модели к плотности сетки.

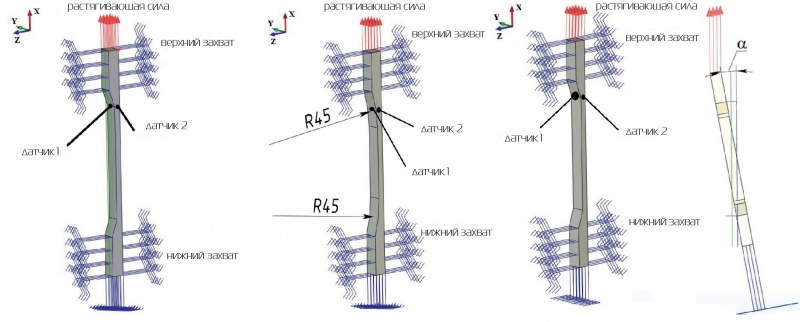

В таблице 2 представлены значения радиуса R и угла наклона образца α, для которых выполнены расчеты при анализе схемы 2 и 3. На рис. 6 представлены расчетные модели для каждой из трех вышеописанных расчетных схем.

На виртуальных образцах (рис. 5 и рис. 6) было установлено два датчика в месте перехода от рабочей части длиной Lр к утолщению. Датчики расположены на двух взаимно перпендикулярных плоскостях образца.

| Параметр | Значение |

|---|---|

| схема 2 (угол наклона образца α = 0°) | |

| радиус R скругления галтели образца, мм | 5; 15; 20; 25; 30; 35; 41,1; 45 |

| схема 3 (радиус R скругления галтели образца 0 мм) | |

| угол наклона образца α, ° | 30'; 1°; 2°; 2°20'; 2°30'; 2°40'; 2°50'; 3°; 3°20'; 4°; 3°40'; 4°; 4°20'; 4°40'; 5°; 5°20'; 5°40'; 6°30'; 7°; 7°30'; 9°; 11° |

Результаты виртуального эксперимента

По результатам расчетов получены следующие данные для рассматриваемых схем закрепления образца (рис. 6):

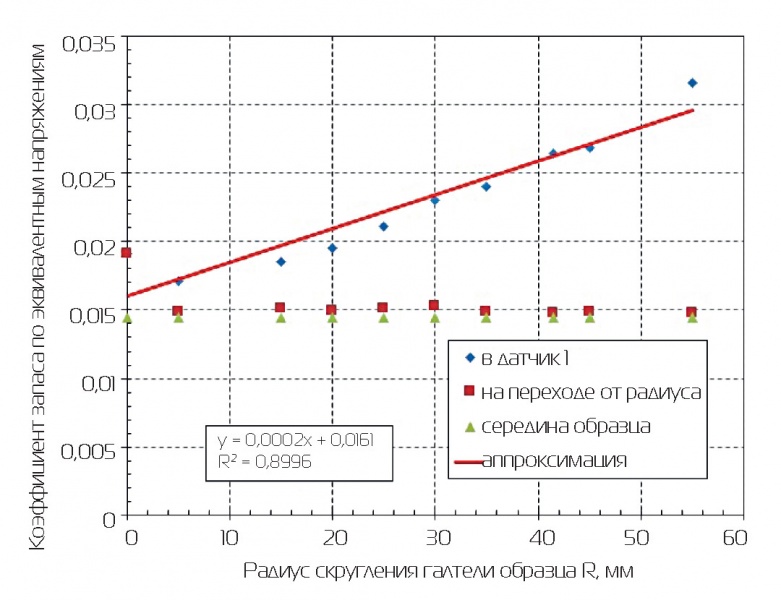

1) зависимость «Коэффициент запаса — радиус R скругления галтели образца» (для схемы 1 и 2, рис. 7);

2) зависимость «Относительная деформация — радиус R скругления галтели образца» (для схемы 1 и 2, рис. 7);

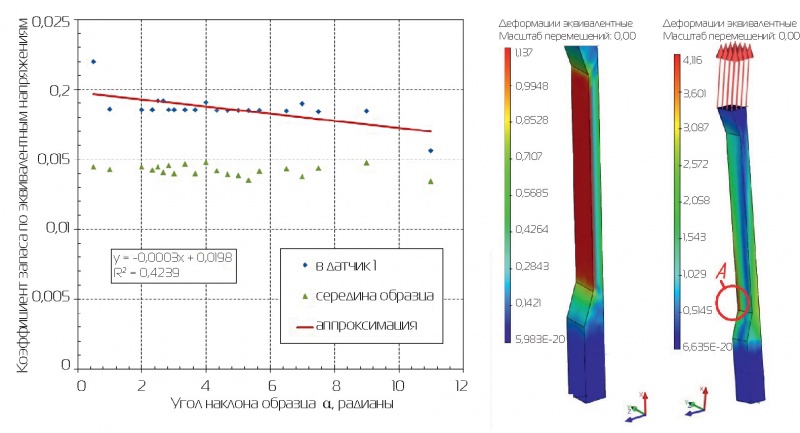

3) зависимость «Коэффициент запаса — угол α наклона образца» (для схемы 3, рис. 8);

4) зависимость «Относительная деформация — угол α наклона образца» (для схемы 3, рис. 8).

а) расчетная схема 1 б) расчетная схема 2 в) расчетная схема 3

Рис. 6. Расчетные схемы виртуального эксперимента

Рис. 7. Результат расчета схемы 1 и 2: зависимость коэффициента запаса от радиуса R

а) б) в)

г)

Рис. 8. Результат схемы 3: а) зависимость коэффициента запаса от радиуса R; б) распределение коэффициента запаса при угле α = 0°; в) распределение коэффициента запаса при угле α = 11°; г) шаблоны для установки образца

Схема 1 и схема 2 предполагают, что образец устанавливается в захватах испытательной машины строго вдоль вертикальной оси; отклонения от оси не допускаются. При таком положении предполагается, что разрушение материала при растяжении будет возникать в центральной части образца, ограниченной размером Lр (рис. 4в). Данное предположение основано на результатах виртуальных испытаний (рис. 7, маркеры, соответствующие середине образца для различных значений радиуса R) — минимальном коэффициенте запаса прочности в пределах рабочей длины. Радиус R является управляющим параметром, позволяющим локализовывать разрушение образца в пределах длины Lр при фиксированной длине образца и утолщения для захвата. Увеличение R приводит к уменьшению рабочей длины и в то же время увеличению коэффициента запаса прочности (рис. 7).

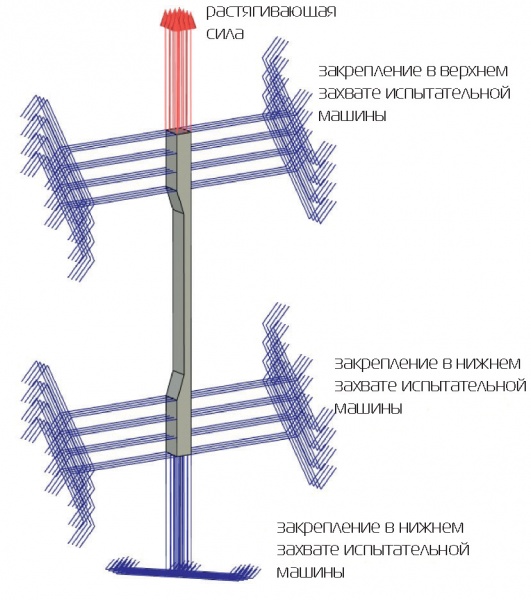

Схема 3 предполагает, что образец (рис. 4в) устанавливается в зажимах испытательной машины под углом α (рис. 6в) к вертикальной оси образца. При проведении натурного испытания для точного выбора положения образца в зажимах испытательной машины использовали специально спроектированные шаблоны (рис. 8б), обеспечивающие установку образца под заданным углом α (рис. 8в).

Анализ результатов виртуального эксперимента показывает, что отклонение исходного образца от его вертикальной оси приводит к снижению коэффициента запаса из-за смены вида напряженного состояния — линейное напряженное состояние, как выше отмечалось, желательное при проведении испытаний на растяжение, меняется на объемное напряженное состояние. При этом область предполагаемого разрушения смещается к месту расположения на образце радиуса R (рис. 4в) — область «А» (рис. 8в).

Сравнение результатов моделирования с результатами натурного эксперимента

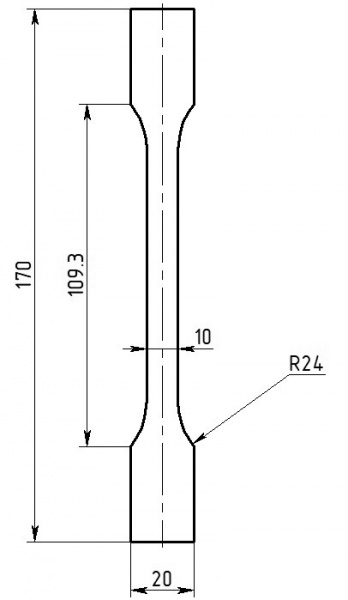

В завершение проведем сравнение результатов натурных испытаний на растяжение образцов разной формы из пластика ПЛА, напечатанных на 3D-принтере при 100% заполнении стилем concentric. Типы образцов представлены на рис. 9.

а) б)

в)

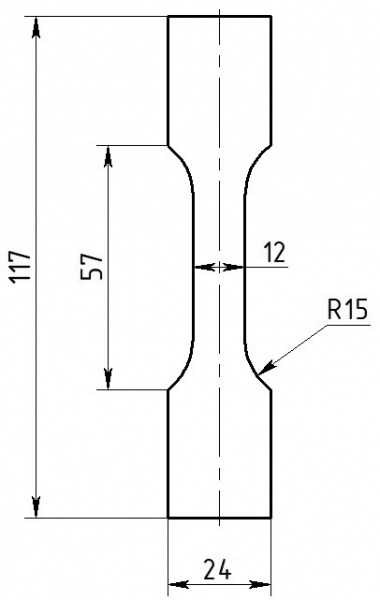

Рис. 9. Образцы для натурных экспериментов: а) образец плоский по ГОСТ 1497-87; б) образец А12 по ГОСТ 33693-2015; в) образцы, изготовленные 3D-печатью

Образец плоский имеет непропорционально уменьшенные размеры в сравнении с рекомендациями ГОСТ 33693-2015 для многоцелевого образца тип А.

Размеры непропорционально уменьшенного образца выбирались с учетом хорошо формализованных рекомендаций к размерам образца, представленным в ГОСТ 1497-87. При 3D-печати плоский образец и образец А12 располагали под углом 0° и 90° к плоскости рабочей платформы 3D-принтера (рис. 9в). Размеры всех применяемых в данной работе образцов представлены в таблице 3.

| Размер, мм | Образец 1 | Образец тип А12 |

|---|---|---|

| Общая длина L, мм | 117,0 | 75,0 |

| Расстояние между широкими частями с параллельными сторонами L1, мм | 57,0 | 58,0 |

| Ширина головки b2, мм | 24,0 | 10,0 |

| Ширина узкой (рабочей) части b1, мм | 12,0 | 5,0 |

| Толщина h, мм | 2,4 | 2,4 |

| Радиус закругления r, мм | 15,0 | 30,0 |

Размеры образца с прямоугольным сечением были представлены ранее (рис. 4). Натурные эксперименты проводились на универсальной испытательной установке Tinius Olsen 50ST двухколонного типа с максимальной нагрузкой 50 кН (5000 кгс).

В таблице 4 представлены данные о пределе прочности на разрыв для всех типов образцов.

| Размер, мм | Образец плоский 0° | Образец плоский 90° |

Образец А12 0° |

Образец А12 90° |

Образец с прямо-угольным сечением (см. рис. 6) |

|---|---|---|---|---|---|

| Прочность на разрыв, МПа | 29,2 | 60,6 | 59,6 | 58,9 | 65,3 |

| Удлинение при разрыве образца, % | 1,12 | 3,77 | 1,69 | 1,48 | 1,07 |

Образец с прямоугольным сечением показывает механические свойства, сопоставимые со свойствами, определенными по стандартному образцу А12. Стоит отметить, что вне зависимости от расположения на рабочей платформе 3D-принтера образец А12 показывает практически одинаковые свойства как при угле расположения 0°, так и при угле 90°.

Преимущество образца с прямоугольным сечением перед образцом А12 либо плоским образцом заключается в том, что нет необходимости ориентировать его при 3D-печати под различным углом на рабочей платформе 3D-принтера; геометрическая форма образца не предполагает его различное расположение при изготовлении. Образец с прямоугольным сечением разрушается в пределах рабочей длины Lр. Наличие нежелательного наклона образца под углом α (рис. 6в, схема 3) относительно его вертикальной оси приводит к смещению области разрушения к радиусу R закругления образца (рис. 6в), что соответствует результатам виртуального эксперимента.

Выводы и рекомендации

Выполненный анализ литературы, проведенные виртуальные и натурные эксперименты позволяют сделать выводы и сформулировать рекомендации по выбору размеров для испытаний на растяжение образцов, изготовленных методом 3D-печати в том числе.

1. КЭ-модель для постановки виртуального эксперимента чувствительна к количеству конечных элементов, включенных в КЭ-сетку. Наши виртуальные эксперименты показали, что устойчивое решение в части определения коэффициента запаса получается при количестве конечных элементов 347.

2. Образец с прямоугольным сечением имеет радиус закругления R (рис. 4в), являющийся управляющим параметром, позволяющим локализовывать разрушение образца в пределах длины Lр при фиксированной длине образца и утолщения для захвата. Увеличение R приводит к уменьшению рабочей длины и в то же время увеличению коэффициента запаса прочности (рис. 9а). По полученным результатам виртуальных экспериментов рекомендуемое максимальное значение радиуса R равно 55 мм.

3. В случае установки образца с прямоугольным сечением в захваты испытательной машины с перекосом, т. е. под углом α (рис. 8г), в результате проведения натурного испытания будет наблюдаться смещение области разрушения к радиусу R закругления.

4. Геометрическая форма образца с прямоугольным сечением не предполагает его различное расположение при 3D-печати; в случае применения образца А12 для оценки механических свойств требуется изготовление, как минимум, двух типов образцов — образцы расположенные при 3D-печати под углом 0° и под углом 90° к рабочей платформе 3D-принтера.

5. 3D-печать образцов с прямоугольным сечением, как, впрочем, и других типов образцов, для испытания на растяжение должна обеспечивать 100% заполнение с применением стиля concentric. ■

Литература

- ГОСТ 11262–2017 (ISO 527–2:2012) «Пластмассы».

- Chamil Abeykoon, Pimpisut Sri-Amphorn, Anura Fernando. Optimization of fused de-position modeling parameters for improved PLA and ABS 3D printed structures. International Journal of Lightweight Materials and Manufacture, In press, corrected proof Available online 30 March 2020.

- Tomas Webbe Kerekes, Hyoungjun Lim, Woong Yeol Joe, Gun Jin Yun Characteriza-tion of process–deformation/damage property relationship of fused deposition modeling (FDM) 3D-printed specimens. Additive Manufacturing, Volume 25, January 2019, рр. 532–544.

- Tianyun Yao, Juan Ye, Zichen Deng, Kai Zhang, Yongbin Ma, Huajiang Ouyang, Tensile failure strength and separation angle of FDM 3D printing PLA material: Experimental and theoretical analyses. Composites Part B: Engineering Volume 188, 1 May 2020, 107894.

- ASTM D3039 / D3039M-14, Standard Test Method for Tensile Properties of Polymer Matrix Composite Materials, ASTM International, West Conshohocken, PA, 2014, www.astm.org.

- Lincy Pyl, Kalliopi-Artemi Kalteremidou, Danny Van Hemelrijck. Exploration of spe-cimen geometry and tab configuration for tensile testing exploiting the potential of 3D printing freeform shape continuous carbon fibre-reinforced nylon matrix composites. Polymer Testing, Volume 71, October 2018, рр. 318–328.

- Astrit Imeri, Ismail Fidan, Michael Allen, Garrett Perry. Effect of Fiber Orientation in Fatigue Properties of FRAM Components. Procedia Manufacturing, Volume 26, 2018, рр. 892–899.

- Свидетельство № 2011618726 о государственной регистрации программы для ЭВМ. «T-Flex Анализ» — система конечно-элементного анализа изделий. Правообладатель: ЗАО «Топ Системы».

- https://ru.wikipedia.org/wiki/Полилактид.

Авторы:

А.В. Маренкова1, Р.А. Молчанов2, П.А. Петров1, Б.Ю. Сапрыкин1

1Московский политехнический университет, кафедра «Обработка материалов давлением и аддитивные технологии», omd.at@mospolytech.ru

2Компания «Филаментарно!», info@filamentarno.ru

Источник журнал "Аддитивные технологии" № 4-2020