Почти каждое российское предприятие имеет производство по выпуску металлических изделий из различных материалов и сплавов и сталкивается с проблемными ситуациями при изготовлении ответственных деталей сложной формы (рис. 1). В силу технологических и экономических особенностей для подобных изделий используют способ металлобработки, как литье по выплавляемым моделям. Развитие технологий 3D-печати предоставляет новые возможности для производства.

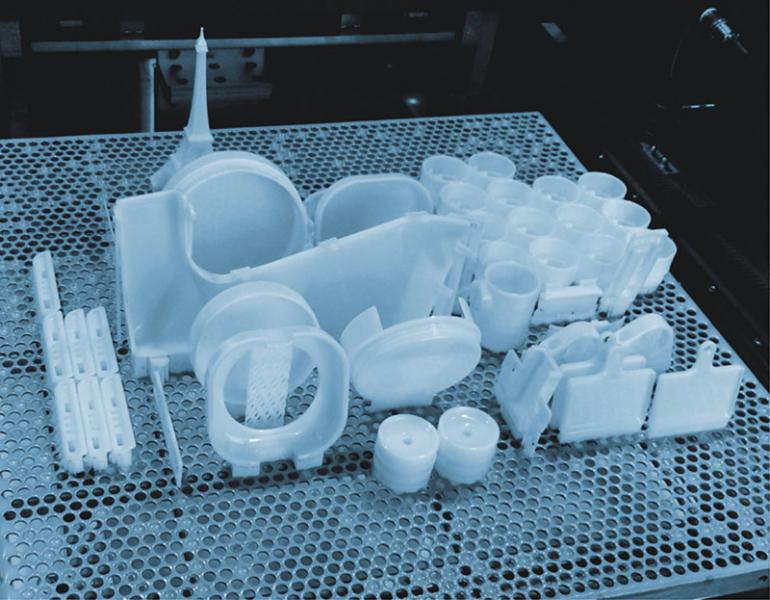

Рис.1. Детали сложной формы

Литье по выплавляемым моделям

Рассмотрим коротко технологический процесс уже привычного литья по выплавляемым моделям.

На первом этапе создается восковая модель, которая является точной копией конечного изделия. Или для экономической оптимизации процесса создается не одна, а сразу несколько таких моделей, к которым пристраивается литниковая система. Получается так называемая елочка. Далее елочка покрывается специальной жаропрочной суспензией для создания оболочки. Этап проходит в несколько слоев — нанесли слой — высушили — нанесли — высушили. Когда оболочка готова, восковую модель, которая оказалась внутри, выплавляют. Т. е. форму нагревают до небольшой температуры и воск из нее просто вытекает. Третий этап — заливка расплавленного металла (рис. 2). А далее после того, как металл остыл, форму передают на вибростенд, где оболочка разрушается и получается почти готовое изделие. Основная трудность для производителя кроется в первом этапе технологии — создании восковой модели. Кроме того, это дорого и долго.

Рис. 2. Процесс заливки металла в формы

Создание восковой модели.

Во‑первых, почему трудно? Обычно, чтобы изготовить восковую модель сложной формы, требуется специальная оснастка, пресс-форма. Эту пресс-форму, для начала нужно спроектировать, причем специально для литейного производства со всеми его особенностями. Далее ее необходимо изготовить. И чаще всего эти способы нетривиальные. На конечном этапе необходимо произвести заливку восковой смеси, дать ей остыть, а в дальнейшей аккуратно извлечь форму из оснастки, не повредив.

Во‑вторых, почему долго? На создание конструкторской документации для оснастки в среднем может потребоваться более 2 недель, для изготовления пресс-формы — больше месяца плюс изготовление модели. В общем счете от начала разработки конструкторской документации до получения первой восковой модели проходит больше двух месяцев. Целых два месяца!

В‑третьих, почему дорого? Изготовление рабочих колес, импеллеров, крыльчаток и вообще деталей сложной формы влечет большие затраты за счет сложной конструкции.

Стереолитография (SLA)

Однако прогресс не стоит на месте. Развиваются и технологии создания моделей для литья. Рассмотрим, какие возможности для литья может дать такая технология 3D-печати, как стереолитография (SLA).

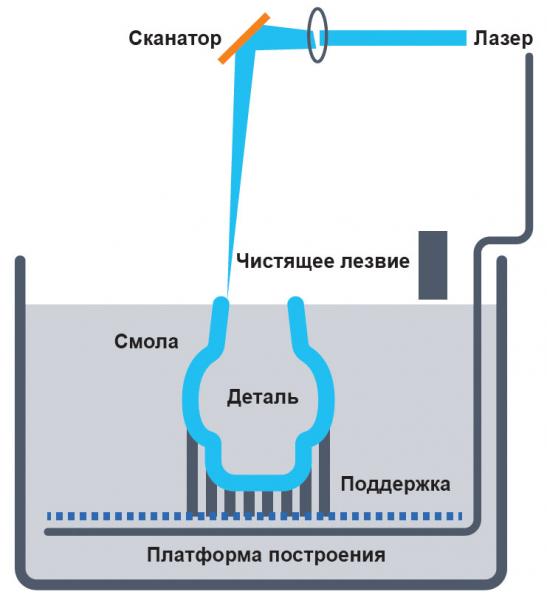

SLA — это самая точная технология 3‑хмерной печати, основанная на послойном отверждении фотополимера ультрафиолетовым лазером. Процесс заключается в следующем. С помощью программного обеспечения принтера 3D-модель готовится для выращивания, т. е. нарезается на слои в соответствии с заданными оператором параметрами толщины. Далее УФ-лазер рисует на поверхности жидкой фотополимерной смолы текущее сечение модели. В местах соприкосновения пятна УФ-лазера со смолой происходит мгновенное фотоотверждение (рис. 3).

Рис. 3. Схема процесса SLA

После того как произошла полная отрисовка текущего слоя, платформа построения опускается на величину, равную глубине одного слоя. Чистящее лезвие выравнивает поверхность смолы, подготавливая ее для следующего отверждения — рисования. Этот процесс повторяется для каждого слоя выращиваемой детали до тех пор, пока заданная 3D-модель не будет построена. Таким образом можно создать модели любой формы.

Литье по выжигаемым моделям

Как уже упоминалось ранее, производство восковой модели для создания оболочковой формы — процесс не простой и затратный. Тут то и приходит ему на смену технология стереолитографии. Выжигаемые модели, созданные на стереолитографическом оборудовании, заменяют традиционные восковые модели. Использование SLA-технологии дает возможность быстро изготовить самые точные литьевые изделия из металла с наилучшим качеством поверхности по сравнению с другими технологиями. Сама же технология создания и выжигания моделей для последующей заливки металла называется QuickCast. Она имеет ряд особенностей и преимуществ.

Рис. 4. Платформа построения с выращенными изделиями

Первое, модели выжигаемые в отличие от восковых выплавляемых. Таким образом, температура воздействия на модели для их удаления из оболочковой формы отличается от традиционного метода и равна 820°C. Второе, наличие высокой температуры выжигания влечет за собой более бережное обращение с оболочковой формой. Объясняется это тем, что любая модель, изготовленная из выжигаемого материала, при нагревании расширяется, создавая избыточное давление. А это может привести к растрескиванию оболочки. В связи с этим по технологии QuickCast моделируются пустотелые модели с сетчатой внутренней структурой (рис. 5), что позволяет материалу расширяться внутрь, схлопываясь при нагреве и тем самым не создавать избыточного давления на керамическую форму. Также за счет полой внутренней структуры сокращается использование материала и времени построения модели.

Рис. 5. Изделие с облегченной внутренней структурой TetraShell

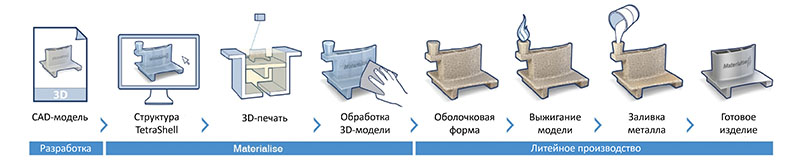

На рис. 6 показан технологический процесс литья по выжигаемым моделям с применением стереолитографического 3D-оборудования.

Рис. 6. Технологический процесс литья по выжигаемым моделям

Готовая 3D-модель загружается в специальное программное обеспечение для создания сетчатой внутренней структуры. Далее файл отправляется на печать. После выращивания модели ее необходимо обработать: удалить поддерживающие структуры, промыть от остатков незатвердевшей смолы и провести дополимеризацию в ультрафиолетовой камере.

Напечатанная 3D-модель покрывается жаропрочной суспензией в несколько слоев для создания оболочковой формы. Далее модель выжигается при высокой температуре и на ее место заливается расплавленный металл. После отверждения металла оболочка удаляется и проводятся финишные операции по отделке уже готовой отливки из металла.

Как можно заметить, технологический процесс кардинально ничем не отличается от традиционного. Однако при использовании технологии QuickCast нет необходимости изготавливать сложную и дорогостоящую инструментальную оснастку. Также сокращается время на изготовление металлических отливок до 1–2 недель (в отличии традиционных методов, требующих от 12–14 недель).

Заключение

Технология QuickCast — это новая возможность для российских предприятий выйти на более высокий уровень производительности своих изделий, снизить на порядок сроки изготовления, а также себестоимость продукции.

Павел Косушкин, руководитель технического отдела Российского представительства Shanghai Union Technology Corporation

+7925-682-19-87, pavel.kosushkin@uniontech3d.com