Авторы И. В. Горбатов, А. А. Пильщиков, Ю. А. Орлов, В. А. Антюфеев, С. А. Антюфеева, Н. Ю. Орлова, Д. Ю. Карпов. Источник: Вестник Концерна ВКО «Алмаз – Антей». 2020;(2):74-82.

Аддитивные технологии основываются на принципиально других физических явлениях, чем традиционные. Одно из направлений исследований – определение граничных возможностей усложнения формы изготавливаемых изделий. В данной статье рассматривается возможность внедрения в объем детали сетчатых структур, возможность их изготовления без дополнительных поддерживающих структур и граничных условий: минимальная толщина сетки, наибольшая длина «висящей» поверхности; разработать и апробировать методику проектирования и создания G-кодов при создании сетчатых структур.

Создание нового изделия - это сложная комплексная задача, успешность и оптимальность решения которой определяется сотрудничеством конструкторов и технологов, а также применяемыми ими методами конструирования и средствами производства. Возможности используемых технологических методов изготовления изделий могут оказывать существенное, а в ряде случаев и определяющее значение как на конструкцию изделия в целом, так и на геометрию его составных частей.

Одной из важных проблем настоящего времени является уменьшение массы изделий с сохранением функционала, а в некоторых случаях при модернизации уже существующих механизмов задача стоит еще более сложная - уменьшение массы изделия с сохранением объема и эксплуатационных показателей. Это можно решить:

- либо заменой на материал с меньшей плотностью, но в этом случае возможно несоответствие эксплуатационных свойств материала, в том числе диапазона рабочих температур,

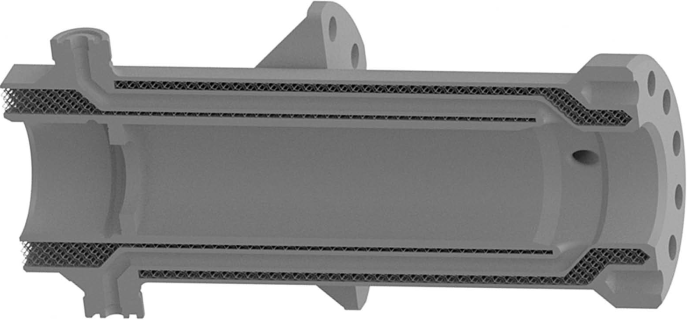

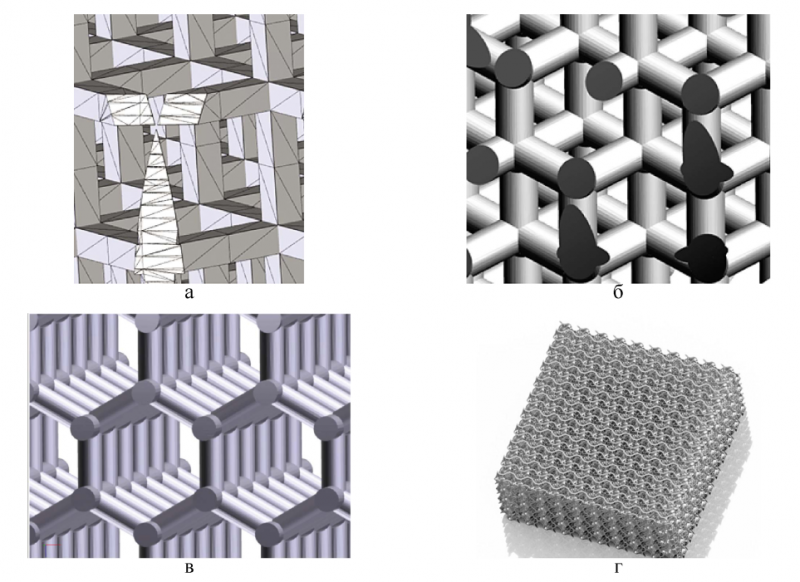

- либо используя инновационный подход к конструированию - внедрение в изделие сетчатых структур (рис. 1), это позволит значительно уменьшить массу изделия. Как показывает практика проектирования, внедрение таких структур позволяет уменьшать массу изделия на 20-40 % в зависимости от параметров сетчатой структуры.

Рис. 1. Пример внедрения в конструкцию детали сетчатых структур

Изготовление таких структур по традиционным технологиям невозможно, поэтому необходимо обратиться к аддитивным технологиям и рассмотреть возможности изготовления и ограничивающие факторы.

Анализ возможностей и ограничений этих технологий изготовления позволит определить и допустимые границы конструкторской свободы при проектировании изделия в целом.

Сущностью аддитивных технологий является процесс послойного построения объектов из исходного материала (порошок, нить, жидкий фотополимер) на основе компьютерной CAD-модели.

Аддитивные технологии по физической сущности процесса принципиально отличаются от традиционных, а следовательно, отличаются и их возможности.

При изготовлении объектов с использованием аддитивных технологий тоже есть ряд ограничений, причем они могут несколько различаться в зависимости от используемой технологии (SLA, SLS, SLM, FDM и т.д.), но основной принцип у них все-таки одинаковый - изготовление/построение единичного слоя. Поэтому при определении возможности изготовления (технологичности) конструкции детали для изготовления с использованием аддитивных технологий необходимо рассматривать два ограничительных фактора:

- возможность изготовления единичного слоя;

- ограничения, связанные с отличием последующего слоя от предыдущего.

Единичный слой можно рассматривать как 2-мерную модель, построение которой определяет траекторию движения инструмента (луча лазера, печатающей головки и т.д.). При построении единичного слоя необходимо учитывать следующие факторы:

- траектория движения инструмента (лазер, сопло) не может допускать прохождения дважды через единичную точку плоскости, в противном случае толщина слоя в этой точке будет отличаться от общей толщины слоя;

- нельзя допускать большой градиент температур по слою, т.к. большая разница температур может вызвать большие внутренние напряжения в слое, следовательно, его коробление;

- нельзя допускать охлаждение слоя или его части ниже определенных температур, в противном случае не будет адгезии между слоями, т.е. изделие будет расслаиваться.

Стандартные программы создания G-кода при проектировании процесса изготовления сложных пространственных объектов, например с внедрением сетчатых конструкций, выдают ошибку - невозможность создания траектории движения инструмента (лазер, сопло) на стадии проектирования управляющей программы. Был рассмотрен ряд вариантов устранения этой ошибки:

- полностью ручное построение всей управляющей программы, но это связано с большой трудоемкостью процесса и возможностью возникновения ошибок субъективного характера;

- использование стандартных программ создания G-кода с последующим исправлением ошибок в ручном режиме, но в связи с наличием большого количества пересечений траектории данная методика исправления программы приводит к значительному повышению трудоемкости процесса подготовки управляющей программы.

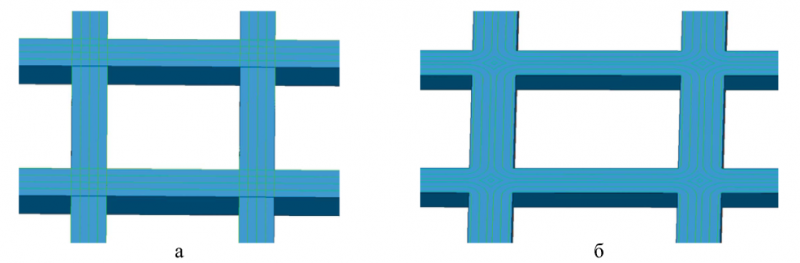

Наиболее эффективным способом устранения ошибки является принципиально новый подход за счет технологии построения/ моделирования твердотельной 3D-модели, используемой для создания G-кода. При построении твердотельной 3D-модели нельзя допускать пересечение объемов, плоскостей. Например, при построении сетчатой структуры ее надо моделировать не как пересечение элементов, а как моделирование отверстий (пустот) определенной формы, причем толщина элементов (материала) не может быть меньше двух единичных проходов лазера (SLM технология) / сопла (FDM технология) (рис. 2).

Рис. 2. Примеры построения SD-моделей сетчатых структур для изготовления с использованием аддитивных технологий: а - неверно, б - верно

Данный фактор можно не учитывать при изготовлении деталей по технологии SLA (стериолитография), т.к. в этой технологии весь слой изготавливается одновременно.

Второй влияющий фактор - большой градиент температур по слою - может быть устранен двумя способами.

Первый способ. Дополнительный подогрев зоны построения изделия. Если изделие имеет достаточно большие габариты единичного слоя, то этот способ будет недостаточно эффективен.

Второй способ. Траектория построения единичного слоя строится так, чтобы максимально рассредоточить нагрев по всему полю единичного слоя. Например, траектория пройдет вначале по контуру единичного слоя, потом выполнит часть траектории (10 %) в правом нижнем углу единичного слоя, переместится на левый верхний угол, затем среднюю часть и т.д. При такой траектории построения единичного слоя большого и явно выраженного градиента температур не будет.

Оптимальный результат получается при сочетании первого и второго способов.

Если не учитывать третий фактор, происходит расслаивание получаемого изделия. В технологиях FDM и SLM это может быть устранено сочетанием нескольких приемов: повышением скорости движения сопла/лазера при построении единичного слоя, рассредоточения областей построения по разным частям единичного слоя, обеспечение перекрытия последующим слоем предыдущего не менее чем на 50 %, что обеспечит достаточный подвод тепла для хорошей адгезии между слоями. Последнее накладывает ограничения на пространственную геометрию всего изделия и/или требует наличия дополнительных (поддерживающих) структур.

Данные факторы можно не учитывать при изготовлении деталей по технологии SLA (стериолитография), т.к. в этой технологии весь слой изготавливается одновременно.

Следующий фактор, который надо учитывать при проектировании для аддитивных технологий, - сопряжение между слоями. Каждый последующий слой должен опираться на предыдущий. При печати последующего слоя необходимо обеспечить его соединение с предыдущим слоем. Это можно сделать только при достаточной температуре. Необходимые значения температур обеспечиваются:

- поддержанием достаточной температуры предыдущего слоя за счет внешнего подогрева: в SLM технологии - подогрев рабочего стола, в FDM технологии - подогрев рабочего стала и всей камеры построения;

- достаточный контакт (не менее 50 %) предыдущего и последующего слоев; таким образом, при построении не вертикальных поверхностей сдвиг между слоями должен быть не более чем на 0,5 от ширины единичного прохода;

- чем меньше толщина слоя, тем лучше он прогревается и выше адгезия, но при этом значительно увеличивается время печати.

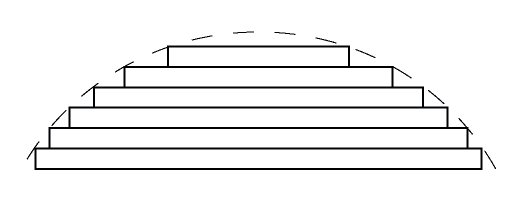

Исходя из вышесказанного, наклон боковых поверхностей не может быть более 45° без использования дополнительных поддерживающих структур. Наклонные поверхности, идущие вдоль оси z, будут иметь явно выраженный ступенчатый вид (рис. 3). Высота каждой ступеньки - это толщина слоя в данном месте детали.

Рис. 3. Модель построения наклонных поверхностей по аддитивным технологиям

Уменьшение высоты слоя приведет к увеличению слоев детали, времени ее изготовления, но уменьшит отклонение получаемой поверхности от чертежа.

Более высокая точность кривых поверхностей может достигаться путем их ориентации в рабочем пространстве 3D-принтера. Например, приближать наклонные плоскости к горизонтали и/или вертикали относительно рабочего инструмента 3D-принтера.

Эти факторы необходимо учитывать при оптимизации расположения 3D-модели и выборе режимов печати, в частности толщины слайсинга модели.

В технологическом процессе подготовки управляющих программ для аддитивных процессов выделяют такое понятие, как «висячие» структуры. Под «висячими» в аддитивных технологиях понимаются элементы, у которых нет опоры на предыдущий слой. Если угол боковой стороны более 45°, то перекрытие последующего слоя менее 50 %, следовательно, этот слой теряет устойчивость и необходимы дополнительные поддерживающие структуры (поддержки). Когда рассматривается процесс изготовления сетчатых структур, то дополнение их поддерживающими структурами недопустимо, следовательно, необходимо спроектировать 3D-модель и сам процесс изготовления таким образом, чтобы не допустить появления поддерживающих структур даже для «висячих» частей элементов построения. Для этого был проведен ряд экспериментов, в результате которых было выявлено, что размер «висячих» структур зависит от технологии, исходного материала, расположения изделия в рабочем пространстве 3D-принтера. Для FDM технологии - от температуры hot-end и расположения «висячей» структуры в рабочем пространстве 3D-принтера. Для SLM технологии (рис. 4) наибольший размер «висячей» структуры, т.е. изготавливаемой без опоры, может составлять до 4 мм, но при этом возникают некоторые искажения поверхности, что скажется на прочности изделия с сетчатой структурой.

Рис. 4. Образцы, изготовленные по технологии SLM, с различными радиусами скругления, для выявления возможности изготовления «висячих» плоскостей без поддерживающих структур

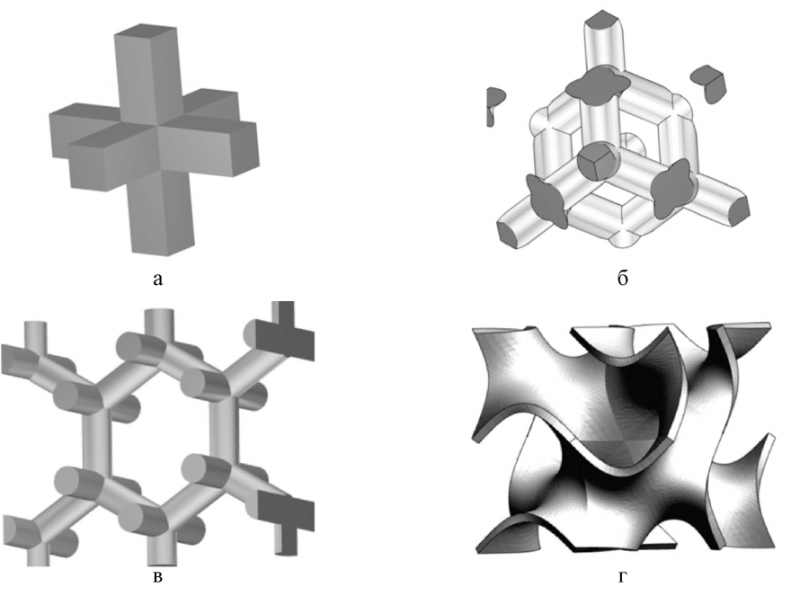

С учетом вышеизложенного были разработаны единичные элементы сетчатых структур (рис. 5), которые позволят исключить наличие поддерживающих структур на висячих мостиках.

Рис. 5. Единичные элементы сетчатых структур

Следующим этапом является оценка прочностных свойств разработанных структур. Это необходимо для оценки эксплуатационных характеристик изделий, в структуру которых внедрены сетчатые структуры. Получаемые поверхности сетчатых структур имеют очень сложную форму, поэтому современные CAE системы провести количественную оценку не могут.

Проведем аналитическую оценку возможной потери прочности структуры на основе физической сущности процессов, протекающих при изготовлении по технологии SLM. Процесс изготовления по технологии SLM основывается на последовательном расплавлении элементарных зон лазером, т.е. получаются мини-расплавленные области, а следовательно, они имеют поверхность раздела сред. Поверхностное натяжение [1] в каждой точке поверхности расплава будет определяться степенью кривизны в этой точке, и его можно оценить по формуле Лапласа. Построение изделия идет послойно. Чем более резкие переходы объемов металла в решетке, тем больше перепад температур. В таких местах будет наблюдаться повышение внутренних напряжений, которые могут привести к различным последствиям в зависимости от их величины: отрыв поддерживающих структур от стола построения, деформация изделия в целом после его печати, разрывы в решетке в местах с наибольшими напряжениями. Анализ разработанных структур показывает, что наибольшие напряжения могут возникнуть в кубической решетке (рис. 5а), наименьшие - в решетке, представленной на рисунке 5г. Исходя из анализа теоретических данных, решетка, представленная на рисунке 5 а, будет иметь более низкие прочностные свойства и, возможно, при ее изготовлении может нарушаться целостность сечения ребер сетки. На основе единичных структур разработаны макроструктуры (рис. 6).

Рис. 6. Сетчатые структуры для изготовления по технологии SLM

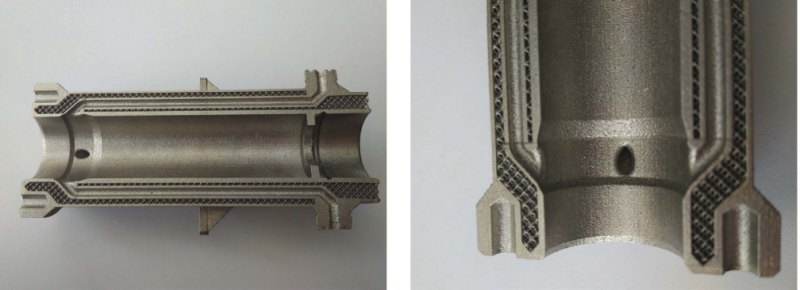

Разработанные структуры были успешно изготовлены (рис. 7) на SD-принтере по технологии SLM. Исходный материал - нержавеющая сталь 12Х18Н10Т российского производства. За счет использования принципиально новой технологии проектирования сетчатых структур при использовании стандартных программ создания G-кода для изготовления не понадобилось использование дополнительных поддерживающих структур ни внутренних, ни внешних, все сечения ребер решетки сохранили целостность.

Рис. 7. Деталь, изготовленная по технологии SLM, с внедренными сетчатыми структурами

Изготовление аналогичных структур по технологии FDM выявило ряд сложностей. В соответствии с ранее разработанными и обоснованными рекомендациями толщина ребра решетки должна быть не меньше двух единичных проходов сопла, что составляет не менее 0,6 мм. Экспериментально было установлено, что для технологии FDM, материал PLA, величина «висящей» структуры (мостика) без прогиба составляет не более 1,2 мм, при б0льших величинах появляется прогиб. В соответствии с чем были разработаны модифицированные структуры, которые дали менее существенное уменьшение массы детали.

Была разработана SD-модель детали с внедренной сетчатой структурой (рис. 5б) и изготовлена (рис. 7) по технологии SLM из нержавеющей стали.

Таким образом, в результате ряда теоретических и практических исследований были получены следующие результаты:

- разработана принципиально новая методика проектирования твердотельных SD-моделей с сетчатыми структурами, которая обеспечивает на стадии проектирования создание G-кода с использованием стандартных программ slicing, при этом траектории движения лазера соответствуют параметрам создания качественного единичного слоя;

- разработан ряд сетчатых структур с различной формой ячейки, которые были успешно изготовлены из нержавеющей стали 12Х18Н10Т российского производства без дополнительных поддерживающих структур;

- определены наибольшие размеры «висячих» (неподдерживаемых) отрезков при печати по рассматриваемым технологиям;

- произведен анализ изготовленных структур, который показал, что разработанные структуры имеют разные прочностные свойства и внутренние напряжения в зависимости от формы ячейки и ребра. Разработана методика цифрового проектирования сетчатых структур, позволяющая создавать G-коды управляющих программ без дополнительного исправления в ручном режиме;

- проведено практическое изготовление данных структур, которое подтвердило возможность их изготовления без дефектов;

- технические возможности SLM (SelectiveLaserMelding) технологии позволяют произвести внедрение сетчатых структур в тело изготавливаемой из металла детали и изготавливать ее как единое целое, что обеспечивает более высокие прочностные свойства при условии не повышения трудоемкости изготовления и значительном понижении веса;

- технология FDM позволяет внедрить сетчатые структуры в тело детали, но с меньшей величиной пор.

Использование таких структур при проектировании и изготовлении деталей позволит значительно уменьшить общий вес изделия, что очень важно в самолето- и ракетостроении, при этом прочность таких изделий достаточно высока, а трудоемкость изготовления не повышается, в некоторых случаях может даже уменьшиться. Внедрение аддитивных технологий в производственный процесс - очень сложная и многогранная задача, но ее реализация позволит получать значительные преимущества, которые невозможны при изготовлении деталей с использованием «вычитающих» технологий, даже самых передовых.

Список литературы

↑1. Осокин Е. Н., Артемьева О. А. Процессы порошковой металлургии. Версия 1.0: Курс лекций. Красноярск: ИПК СФУ, 2008.

↑2. Зленко М. А., Нагайцев М. В., Довбыш В. М. Аддитивные технологии в машиностроении: Пособие для инженеров. М.: ГНЦ РФ ФГУП «НАМИ», 2015. 220 с.

↑3. Шишковский И. В. Основы аддитивных технологий высокого разрешения. СПб.: Питер, 2016. 400 с.

↑4. Валетов В. А. Аддитивные технологии (состояние и перспективы): Учебное пособие. СПб.: Университет ИТМО, 2015. 63 с.