Аддитивные технологии начали свое вхождение в разные производства начиная с середины 80‑х годов XX века. Развитие аддитивного производства связано в том числе с поиском новых сфер применения изделий, которых на сегодняшний день насчитывается семь [1], включая:

— струйное нанесение связующего (binder jetting);

— прямой подвод энергии и материала (directed energy deposition);

— экструзия материала (material extrusion — FDM, FFF и др.);

— струйное нанесение материала (material jetting — MJM, PolyJet и др.);

— синтез на подложке (powder bed fusion — SLS, SLM и др.);

— листовая ламинация (sheet lamination — LOM и др.);

— фотополимеризация в ванне (vat photopolymerization).

В аддитивном производстве сформировались два широко востребованных направления изготовления изделий [2, 3]:

— быстрое прототипирование (rapid prototyping), связанное с изготовлением прототипов изделий и функциональных изделий как штучно, так и малыми сериями;

— быстрое инструментальное производство (rapid tooling), связанное с изготовлением изделий — инструмента, применяемого в последующем для изготовления штучных изделий, малых серий и серийного выпуска изделий.

Для изготовления прототипа (изделия) средствами быстрогопрототипирования (rapid pro-totyping) не требуется дорогостоящая оснастка, как для литья, или построение программ для станков с числовым программным управлением (ЧПУ) в системах CAM, как происходит при обработке резанием [4]. Rapid prototyping направлено на снижение времени для производства прототипов, в том числе функциональных, сопоставимых по своим свойствам с готовым изделием. Быстрое инструментальное производство (rapid tooling) направлено на производство инструментов, инструментальных вставок, эталонов (калибров), штампов и пресс-форм [3].

Изготовление инструмента (оснастки) — один из самых дорогостоящих этапов подготовки производственного процесса. Поэтому неслучайно быстрое производство инструмента появилось в самом начале развития аддитивного производства. В этом случае оказывается возможным показать инновационность подхода к изготовлению функциональных изделий — инструмента. Далее начался поиск операций традиционных технологий, в которых возможно применение такого инструмента. Одной из рассматриваемых традиционных технологий является обработка давлением. Эта традиционная технология производства имеет ряд особенностей:

— является постоянно совершенствуемой технологией производства;

— адаптируется под новые материалы, как металлические, так и неметаллические и композиционные;

— адаптируется к производству штучных изделий, малых серий и серийных изделий.

В различных литературных источниках [5–7] приводятся несколько различные классификации для направления rapid tooling. В rapid tooling различают прямой (direct) и непрямой (indirect) метод изготовления инструмента либо его компонентов. Прямые методы предполагают, что какая-либо одна технология применяется для изготовления инструмента, непрямые методы связаны с применением нескольких технологий. При этом обязательным этапом является изготовление мастер-модели, которая в последующем применяется для изготовления инструмента либо его компонентов.

Второй подход к классификации процессов, применяемых для изготовления инструмента, основан на классификации инструмента в зависимости от используемых материалов: мягкие и твердые материалы. В зависимости от этого различают мягкий инструмент (soft tooling) и твердый (жесткий) инструмент (hard tooling) [8–10]. Мягким считается инструмент, если он может быть использован для изготовления только штучных изделий либо малых серий объемом не более 1000 копий изделий до момента, пока не начнут появляться признаки износа. Твердый (жесткий) инструмент позволяет изготовить более тысячи копий изделия [8–10].

Как отмечается в литературе [11], особенности процесса быстрого изготовления инструмента:

— время изготовления инструмента много меньше, чем при изготовлении традиционного инструмента (как правило, в 5 раз);

— стоимость изготовления инструмента намного меньше (примерно 5% от стоимости изготовления традиционного инструмента);

— срок службы инструмента значительно меньше, чем традиционного инструмента;

— поля допусков на размеры инструмента, изготавливаемого по технологии rapid tooling, шире в сравнении с полями допусков на размеры традиционного инструмента; качество поверхности инструмента характеризуется шероховатостью большего размера.

Таким образом, сформировавшееся в аддитивном производстве направление rapid tooling позволяет изготовить инструмент как в сборе, так и отдельные его компоненты для последующего изготовления изделий, свойства которых сопоставимы либо воспроизводят свойства аналогичных изделий, изготовленных по традиционным технологиям. При этом серийность изделий может быть различной: от единичного экземпляра до партии в несколько тысяч штук.

Отметим еще одну интересную особенность применения быстрого инструментального производства (rapid tooling), унаследовавшего от аддитивного производства его особенность — гибкость и адаптируемость. Область применения быстрого инструментального производства не ограничивается какой-либо одной узкоспециализированной традиционной технологией обработки материалов. Быстрое инструментальное производство находит применение в традиционных технологиях при производстве изделий из различных материалов, в том числе:

1. Пластиков: методом литья под давлением, компрессионного (прямого) прессования, литьевого (трансферного) прессования, послойной выкладки стеклонаполненного (армированного) пластика, вакуумного литья и вакуумного (термо) формования, экструзионно-выдувного формования и др. [12].

2. Металлов: методом литья в песчаную форму, методом литья под давлением в пресс-форму, методом обработки давлением листовых материалов, методом горячей объемной штамповки, методом холодной объемной штамповки и др. [13].

3. Керамики: методом шликерного (скользящего) формования, методом изостатического формования (прессования), методом компактирования на прессах и др. [14].

С учетом многообразия процессов традиционного производства, в которых находят свое применение инструмент и инструментальная оснастка, изготовленные с применением аддитивных технологий, в данной статье основное внимание уделяется обзору и анализу возможных вариантов применения такого инструмента для реализации технологических процессов (отдельных операций) обработки давлением металлических и неметаллических материалов.

Первые из известных исследования и разработки в области применения быстрого инструментального производства в обработке листовых металлов давлением относятся к 1979–1980 годам и связаны с профессором Накагава [15]. Профессор Такио Накагава из Токийского университета предложил использовать технологию послойного соединения тонких листовых материалов для изготовления штампов для листовой штамповки и пресс-форм [15–19]. По своей сути данный способ изготовления штампового инструмента и пресс-форм стал прототипом для известной аддитивной технологии LOM (Laminated object manufacturing, изготовление методом ламинирования), появившейся в аддитивном производстве в 90‑х годах XX века.

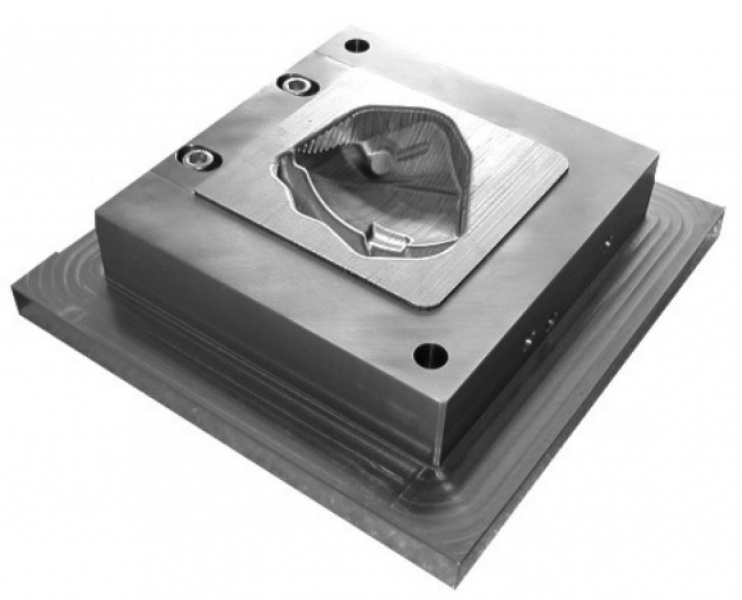

Некоторые известные примеры инструментов, изготовленных по технологии послойного соединения листовых материалов, представлены на рис. 1 и 2.

а)  б)

б)  Рис. 1. Формообразующий инструмент, изготовленный методом послойного соединения тонких листовых материалов с применением адгезивов [19]:

Рис. 1. Формообразующий инструмент, изготовленный методом послойного соединения тонких листовых материалов с применением адгезивов [19]:

а – матрица; б – пуансон

![а — пуансон для глубокой вытяжки (слои горизонтально ориентированы); б — матрица для надрезки [16]](/sites/default/files/Images/Public/statia_plastik_ili_metall_dla_instrumentov_ris2_at_3_2021.jpg)

а) б)

Рис. 2. Штамповый (формообразующий) инструмент, изготовленный по технологии послойного соединения тонких листовых материалов: а — пуансон для глубокой вытяжки (слои горизонтально ориентированы); б — матрица для надрезки [16]

Результаты исследований профессора Накагава привели к применению быстрого инструментального производства из листового металла в области изготовления деталей конструкции автомобильных кузовов [16]. Данный способ нашел одно из своих применений в компании «Тойота» в рамках реализации проекта разработки автоматизированного процесса производства штампового (формообразующего) инструмента [17]. Основная проблема, решаемая при внедрении способа, — сокращение времени и расходов на производство формообразующего инструмента.

В период с 1990 года по настоящее время аддитивные технологии для быстрого инструментального производства находят все большее применение в обработке давлением, в том числе в процессах прессования, листовой штамповки, объемной штамповки, специальных процессах обработки давлением.

В 2003 году коллектив авторов, представляющих Университет прикладных наук в Санкт-Галлене (Швейцария) и Университет Палермо (Италия) [20], представил результаты исследования процесса глубокой вытяжки с применением инструмента (рис. 3), изготовленного по технологии SLS на оборудовании компании DTM — DTM Sinterstation 2500 с применением материала LaserForm ST‑100 [20, 21].

Характеристики процесса изготовления инструмента для глубокой вытяжки представлены в таблице 1.

|

Параметры настройки 3D-печати по технологии SLS |

Толщина слоя, мм |

0,08 |

|---|---|---|

| Температура основания детали, °С | 93 | |

| Скорость печати, мм/мин | 177 | |

|

Параметры процесса изготовления по технологии SLS |

Мощность лазера, Вт | 35 |

| Выходная мощность, Вт | 5 | |

| Шаг сканирования, мм | 0,08 |

Материал, из которого изготавливался инструмент, LaserForm ST‑100, представлял собой смесь порошка нержавеющей стали 420 (Cr-Ni-Fe; средний размер частиц 17 μm) с органическим связующим (около 4%). Изготовление инструмента проводилось по технологии, реализованной на DTM Sinterstation 2500, в два этапа: 1) селективное лазерное спекание смеси двух компонентов при толщине слоя 0,08 мм до получения «зеленой» детали; температура основания детали — 93°С; 2) заполнение (инфильтрация) пор «зеленой» детали в печи расплавленным бронзовым сплавом (80% меди, 20% олова) до получения сплошной детали с плотностью около 99,9% (рис. 3б). Максимальная температура обработки 1070°C, время выдержки в печи — 3 часа. В результате изготовленный инструмент имел шероховатость поверхности порядка Ra = 5,8 μm. Проведено сравнение работы инструмента, изготовленного по технологии SLS, с работой инструмента, изготовленного по традиционной технологии из холоднодеформированной инструментальной стали марки D2 (российский аналог — инструментальная сталь Х12МФ). Признаки первичного износа обнаружены между 100 и 200 отштампованной деталями.

Представленные в статье [20] результаты показали принципиальную возможность применения аддитивной технологии для изготовления формообразующего инструмента для глубокой вытяжки и соответствовали уровню развития аддитивных технологий 2003 года.

В 2012 году коллектив авторов из Университета прикладных наук Верхней Австрии (FH Oberö-sterreich, Wels) провел свое исследование процесса глубокой вытяжки и использовал для этого формообразующий инструмент, изготовленный по технологии селективного лазерного сплавления (SLM) [22]. В формообразующий инструмент интегрирована система смазки, представляющая собой систему каналов внутри матрицы, выходящих на формообразующую поверхность. Диаметр каждого канала — 0,6 мм.

Эксперименты проводились на изготовленном по технологии SLM инструменте с заготовками листовой стали марки 1.4301 (российский аналог — сталь 08Х18Н10) толщиной 0,8 мм. В результате экспериментов выявлено, что технологическая смазка выходит через каналы на формообразующую поверхность и равномерно распределяется в области прижима и вытяжной матрицы. На поверхности деталей, полученных глубокой вытяжкой, не обнаружены отпечатки от каналов системы смазки.

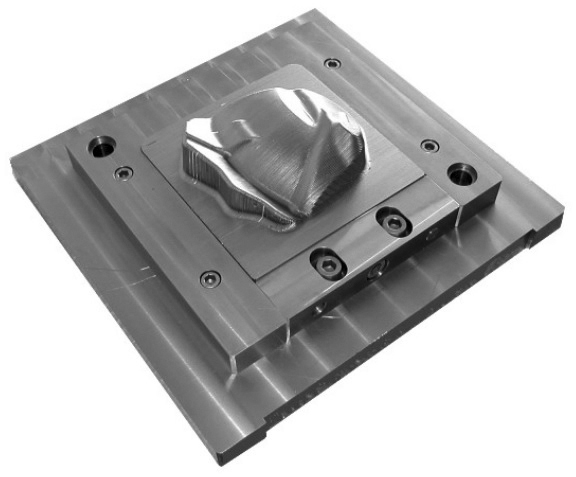

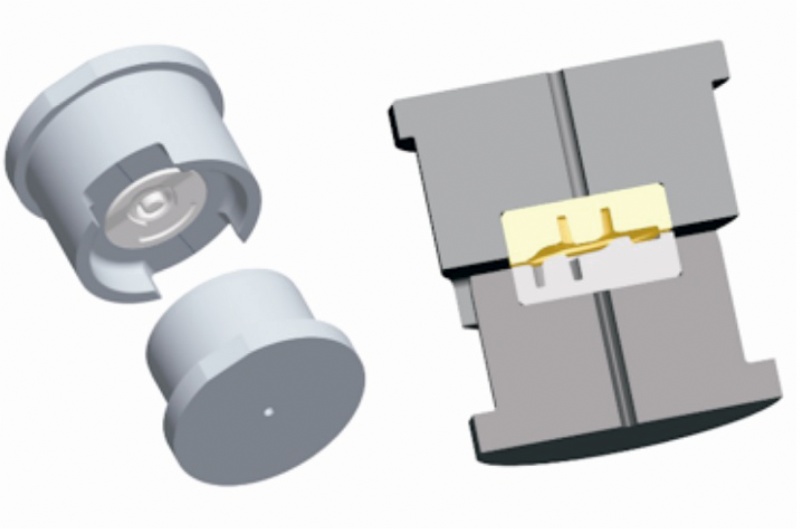

В 2002 году исследовательский коллектив, представляющий две образовательные организации Сингапура — Наньянский технологический университет и Политехнический колледж, провели еще одно исследование в области применения формообразующего инструмента (рис. 4), изготовленного с применением технологии SLS, для выполнения формообразующей операции — чеканки [23].

Формообразующий инструмент изготовлен на установке DTM Sinterstation 2500 из двухкомпонентного порошкового материала: нержавеющая сталь и связующий полимерный материал. Так же, как и в работе [20], полученную в результате SLS-процесса «зеленую» деталь подвергали двухэтапной постобработке для получения сплошного изделия с плотностью около 99,9%. Режим двухэтапной постобработки: 1) выжигание из «зеленой» детали связующего полимерного материала при температуре 1120°C, скорости 120°C/ч и времени выдержки в печи 3 часа; 2) заполнение (инфильтрация) пор «зеленой» детали в печи расплавленным бронзовым сплавом (80% меди, 20% олова) до получения сплошной детали с плотностью около 99,9% (см. рис. 3б). Максимальная температура обработки 1050°C при скорости 120°C/ч и времени выдержки в печи 3 часа.

а) б)

Рис. 3. Инструмент для глубокой вытяжки листового материала [20]: а) матрица (die), пуансон (punch), прижим (holder); б) микроструктура поверхностного слоя инструмента

В результате изготовленный инструмент имел шероховатость поверхности порядка Ra = 7,84 μm.

Формообразующая поверхность каждого инструмента (см. рис. 4а и 4б; здесь в обоих случаях формообразующие поверхности имеют белый цвет) не подвергалась какой-либо механической обработке после изготовления по технологии SLS.

а) б) в)

Рис. 4. Инструмент для чеканки [23]: а) до поверхностной обработки сопрягаемых поверхностей; б) после поверхностной обработки сопрягаемых поверхностей; в) отчеканенное изображение на алюминиевом листе толщиной 2 мм

Механически обрабатывались только сопрягаемые поверхности каждого из инструментов (рис. 4 а и 4б).

Эксперименты проведены [23] с применением листовых заготовок из алюминиевого сплава толщиной 1,5 мм и 2,0 мм. В обоих случаях получены качественные изделия без разрывов на поверхности. После 15 изготовленных изделий на поверхности формообразующего инструмента не было обнаружено следов износа. Примененный подход к изготовлению инструмента для чеканки [23] позволил: снизить стоимость изготовления инструмента на 70% в сравнении с стоимостью инструмента, полученного традиционным методом; сократить срок изготовления инструмента с 2,5 недель до примерно 1 недели.

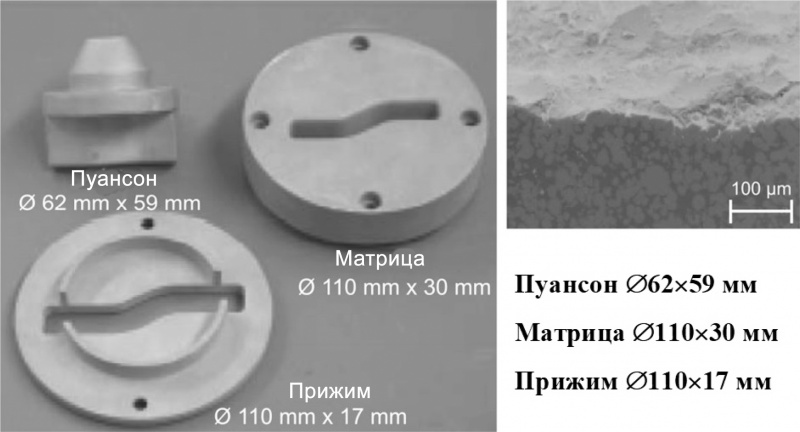

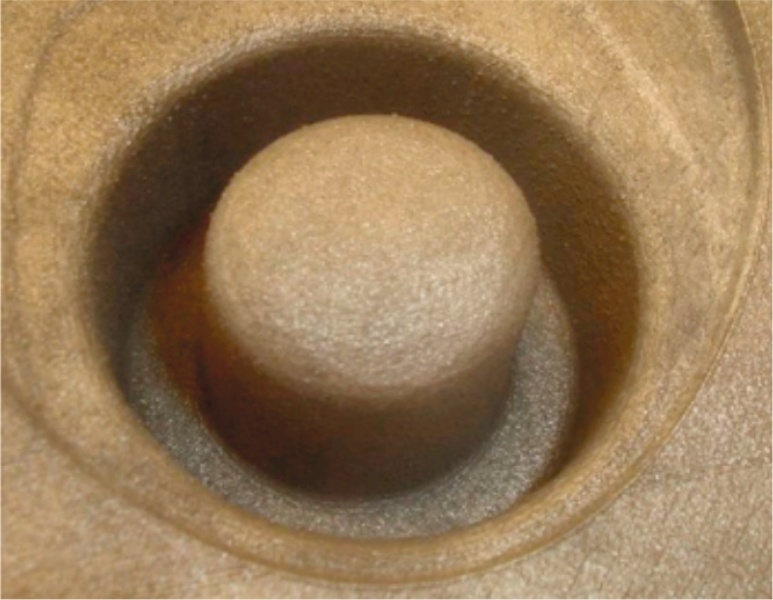

В 2010 году германские исследователи из Фраунгоферского института станкостроения и обработки давлением выполнили исследование возможности применения технологии SLM для изготовления формообразующего инструмента (вставок в штамповый блок) для горячей объемной штамповки щек коленчатого вала (рис. 5) [24].

а)  б)

б)  Рис. 5. Коленчатый вал [24]: а) изделие, полученное по технологии штамповки с применением традиционного инструмента; б) геометрия сегментов коленчатого вала

Рис. 5. Коленчатый вал [24]: а) изделие, полученное по технологии штамповки с применением традиционного инструмента; б) геометрия сегментов коленчатого вала

Размеры формообразующего инструмента: диаметр 170 мм и высота 54 мм (верхняя вставка)/ 47 мм (нижняя вставка). Материал вставок: инструментальная мартенситно-стареющая сталь 1.2709 (российский аналог — сталь ОЗН18К9М5Т) [24]. После изготовления вставки (рис. 6) подвергались только механической полировке, результат которой представлен на рис. 6в.

а) б) в)

Рис. 6. Формообразующий инструмент [24]: а) схема установки вставок в блок; б) вставка до полировки; в) фрагмент вставки после полировки

Штамповка опытных изделий с применением формообразующего инструмента выполнена и получено качественное изделие (рис. 7); материал сегмента коленчатого вала — легированная сталь 42CrMo4 (российский аналог — сталь 38ХМ или 40ХФА).

а) б)

б) Рис. 7. Отштампованное изделие с применением инструмента, изготовленного по технологии SLM [24]: а) изделие, полученное по технологии штамповки с применением традиционного инструмента; б) геометрия сегментов коленчатого вала

Рис. 7. Отштампованное изделие с применением инструмента, изготовленного по технологии SLM [24]: а) изделие, полученное по технологии штамповки с применением традиционного инструмента; б) геометрия сегментов коленчатого вала

В качестве выводов авторами работы [24] отмечается, что для сокращения времени изготовления и расходов на изготовление по технологии SLM формообразующего инструмента: 1) целесообразно на этапе разработки его конструкции применить топологическую оптимизацию; 2) возможно перейти от сплошной конструкции инструмента к гибридной, в которой только часть вставки изготавливается с применением аддитивной технологии.

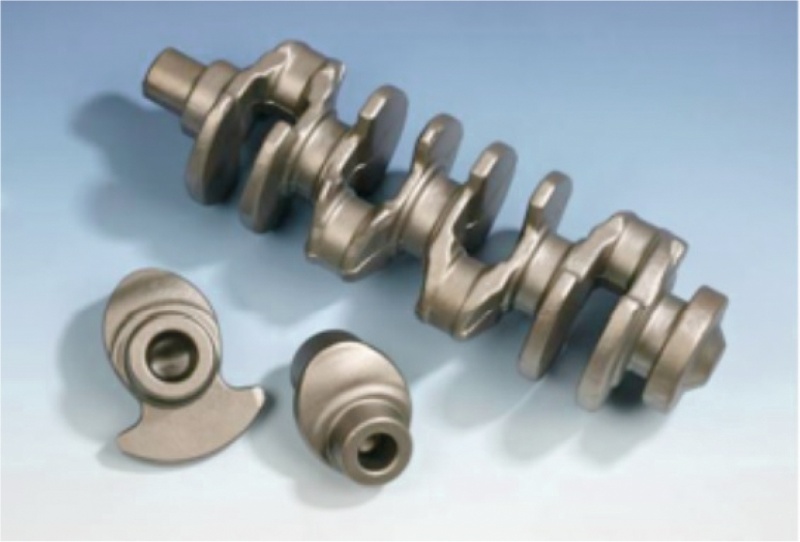

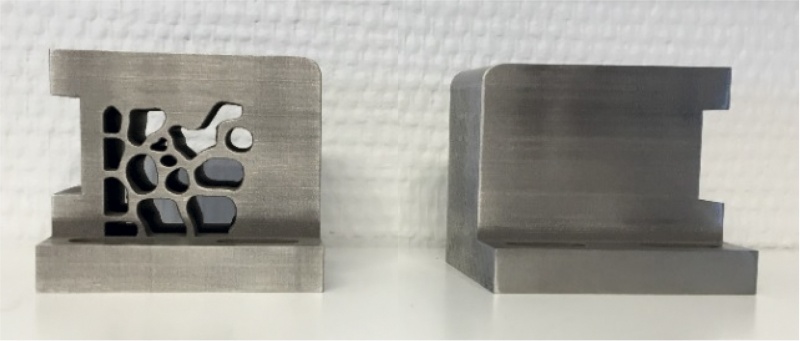

Позже, в 2012–2013 годах, группа исследователей из Университета им. Лейбница (Ганновер, Германия) и Университета прикладных наук Верхней Австрии (FH Oberösterreich, Wels) показали в своих исследования возможность применения на практике горячей объемной штамповки гибридного формообразующего инструмента [25], в конструкции которого только часть выполнена по технологии SLM (рис. 8).

На рис. 8а гибридный инструмент представлен справа; верхняя часть изготовлена из стали 1.2709 (российский аналог — сталь ОЗН18К9М5Т) по технологии SLM, а нижняя часть — по традиционной технологии из более дешевой инструментальной стали 1.2344 (российский аналог — сталь 4Х5МФ1С). Механические свойства материала верхней части гибридного инструмента [25]: предел текучести — 1800 МПа; твердость — 54 HRC. Слева на рис. 8а представлен инструмент из стали 1.2709, полностью изготовленный по технологии SLM. Инструмент, изготовленный традиционным методом из стали 1.2344, на рис. 8 не показан.

а)

б)  в)

в)

Рис. 8. Формообразующий инструмент [25]: а) сплошной и гибридный инструменты, изготовленные с применением технологии SLM; б) геометрия центральной части инструмента по технологии SLM; в) геометрия центральной части традиционного инструмента

В работе [25] были решены следующие три задачи: 1) исследование работоспособности инструмента, полностью изготовленного по технологии SLM; 2) предложен вариант конструкции, позволяющий сократить расходы на производство формообразующего инструмента по технологии SLM и не проиграть в его прочности; 3) внедрена в конструкцию инструмента, изготовленного по технологии SLM, система конформных каналов охлаждения, позволяющих отводить избыток тепла от формообразующей поверхности инструмента.

На рис. 8б и 8в представлено сравнение центральной части сплошного инструмента, изготовленного по технологии SLM, с центральной частью инструмента, изготовленного традиционным методом. Напечатанный инструмент испытал более 500 циклов штамповки осесимметричного изделия из углеродистой стали С45 (российский аналог — сталь 45) при температуре 1150°C. При этом на его поверхности не обнаружены следы существенного износа, трещин или деформации; инструмент, изготовленный традиционным методом, показал меньшую стойкость — на его поверхности отмечены следы абразивного износа.

В том же 2013 году другой германский исследователь Б. Мюллер [26] предложил гибридную конструкцию пуансона для листовой штамповки. Особенность конструкции инструмента: наличие вставок с системой каналов для охлаждения. Причем вставки изготовлены по технологии SLM (рис. 9).

![Рис. 9. Гибридный пуансон с вставками и каналами охлаждения для листовой штамповки [26]](/sites/default/files/Images/Public/statia_plastik_ili_metall_dla_instrumentov_ris9_at_3_2021.jpg) Рис. 9. Гибридный пуансон с вставками и каналами охлаждения для листовой штамповки [26]

Рис. 9. Гибридный пуансон с вставками и каналами охлаждения для листовой штамповки [26]

Выполненные в работе [26] исследования показали, что система каналов охлаждения в конструкции гибридного инструмента обеспечивает его охлаждение в 6 раз быстрее, чем система каналов, полученных путем сверления во вставках, изготовленных традиционным методом. Применение гибридного инструмента позволило сократить время выдержки на 50%, т. е. с 10 секунд до 5 секунд, что уменьшило общий цикл производства на 20%. При внедрении инструмента в серийное производство разработка, предложенная в работе [26], обеспечит экономию энергии около 248 МВт/ч в год.

В 2016 году коллектив исследователей из Словакии и Польши [27] предложил интересное решение для термоформовки с применением мастер-модели, изготовленной из инженерного пластика ULTEM 9085 (рис. 10). Мастер-модель изготавливалась по технологии FDM на установке Fortus 400mc; изделия термоформовались из пленки пластика PET толщиной 0,3 мм (рис. 11). 3D-печать выполнена с толщиной слоя 0,254 мм.

![а) 3D-модель; б) изготовленная модель по технологии FDM [27]](/sites/default/files/Images/Public/statia_plastik_ili_metall_dla_instrumentov_ris10_at_3_2021.jpg)

а) б)

Рис. 10. Общий вид мастер-модели: а) 3D-модель; б) изготовленная модель по технологии FDM [27]

На мастер-модели было изготовлено 500 копий изделия [27]; габаритные размеры мастер-модели 308×308×30 мм. Особенность конструкции мастер-модели: толщина стенки 5 мм. Термоформовка выполнялась при температуре 180°С. В работе [27] отмечается, что изготовление мастер-модели по предложенной технологии позволяет сократить расходы на изготовление инструмента в сравнении с традиционным подходом (алюминиевая мастер-модель). Выявленный недостаток: требуется дополнительная постобработка поверхности 3D напечатанной мастер-модели из пластика в случае, если требуется высокое качество поверхности.

В 2019 году группа российских исследователей [28] провела исследование, направленное на изучение поведения тонких листов алюминиевого сплава ANSI 3003 толщиной 0,1 мм при их гибке. Для гибки использован инструмент, изготовленный по технологии FFF из термопластика PET-G (рис. 11).

![а) 3D-напечатанный инструмент; б) образцы после гибки [28]](/sites/default/files/Images/Public/statia_plastik_ili_metall_dla_instrumentov_ris11_at_3_2021.jpg)

а) б)

Рис. 11. Исследование процесса гибки тонких листов: а) 3D-напечатанный инструмент; б) образцы после гибки [28]

Отметим некоторые выводы работы [28], имеющие значение для изготовления изделий гибкой с применением пластикового инструмента: 1) пластиковый инструмент позволяет реализовать гибку тонких алюминиевых листов в случае, если интенсивность напряжений в нем не превышает предел упругости пластика, т. е. он должен работать в области упругих деформаций; 2) если пластиковый инструмент сохраняет свою сплошность, то при выполнении операции обработки давлением — гибки не требуется применение технологической смазки, т. к. пластик обладает антифрикционными свойствами; 3) исследованная технология листовой штамповки с применением пластикового инструмента может быть применена для изготовления штучных изделий и малых серий с минимальными затратами на подготовку производства.

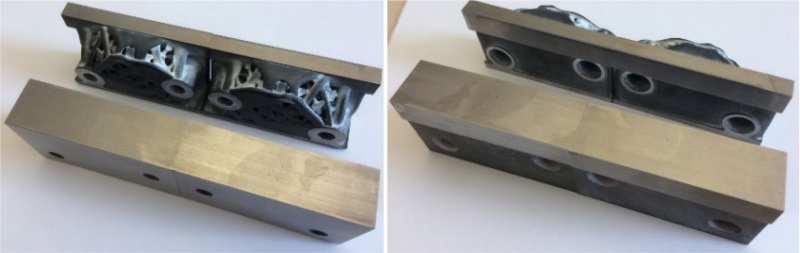

В 2019 году шведские ученые в партнерстве с разработчиками программного обеспечения LS-DYNA и встроенного в него модуля LS-TaSC топологической оптимизации выполнили исследования [29]. В работе рассмотрен инструмент для выполнения формообразующей операции (U-гибка) и разделительной операции (обрезка/вырубка/отрезка). Рассмотрены два варианта исполнения инструмента (рис. 12) для каждой из операций: традиционная конструкция и конструкция, полученная на основе топологической оптимизации. Вне зависимости от варианта исполнения инструмент изготавливался из стали 1.2709 по аддитивной технологии лазерный синтез на подложке (LPBF).

а)

б)

Рис. 12. Конструкция инструмента, изготовленного по технологии LBPF [29]: а) формообразующий инструмент (справа – традиционной конструкции; слева – топологически оптимизированной конструкции при объемном факторе 0,45); б) инструмент для разделительных операций (справа – традиционной конструкции; слева – топологически оптимизированной конструкции при объемном факторе 0,45)

Разработанный инструмент применен для обработки листового проката из стали марки DP600 (российский аналог — сталь HCT600X) толщиной 1,0 и 2,0 мм.

Эксперименты показали [29], что инструмент для разделительных операций выдержал без разрушения 100000 ходов; формообразующий инструмент — 50000 ходов. Было отмечено, что высота заусенца при выполнении разделительной операции была менее 0,2 мм, что составляет менее 10% толщины обрабатываемого листового материала.

Твердость инструмента для разделительных операций составляла 54–56 HRC. Шероховатость поверхности Ra = 0,2 µм. Вес инструмента, топологически оптимизированного (рис. 12б), на 47% меньше, чем вес инструмента традиционной конструкции.

После 100000 ходов максимальный износ рабочего инструмента, определяемый по изменению радиуса профиля, составил: 0,1 мм (инструмент традиционный) и 0,196 мм (инструмент после топологической оптимизации). Вес топологически оптимизированного инструмента (см. рис. 12б) на 29,6% меньше, чем вес инструмента традиционной конструкции. Таким образом, топологическая оптимизация, примененная в работе [29] для изменения конструкции инструмента, позволяет сократить время производства инструмента, его стоимость и в тоже время обеспечить его надежную работу при обработке стали марки DP600 толщиной 1,0 и 2,0 мм.

В 2020 году германские ученые [30] исследовали возможность применения инструмента, изготовленного из пластика ПЛА по технологии FFF, для проведения испытаний листового материала на формуемость (cupping test). Рассмотрены несколько вариантов заполнения при 3D-печати инструмента из пластика ПЛА. Как отмечается в данной работе, инструмент из ПЛА-пластика обладает достаточной прочностью для проведения испытаний листового металла; позволяет получить результаты, сопоставимые с испытаниями, проведенными с применением металлического инструмента.

В 2021 году германские ученые из Бременского университета [31] исследовали процесс электрогидравлической (импульсной) формовки с применением инструмента, изготовленного по технологии FDM из термопластика ПЛА. Решаемая в работе [31] задача связана с повышением эффективности процесса импульсной формовки при изготовлении штучных изделий либо малых серий за счет существенного снижения стоимости изготовления формообразующего инструмента.

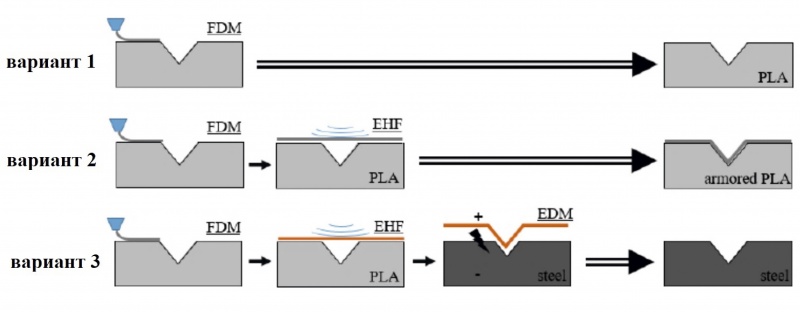

Для решения поставленной задачи ученые [31] рассмотрели три варианта исполнения инструмента (рис. 13). Деформируемый материал — технически чистый алюминий толщиной 0,5 мм, 1,0 мм, 1,5 мм. Инструмент по варианту 1 изготавливался из пластика ПЛА по технологии FDM. Инструмент по варианту 2 — из пластика ПЛА и далее с применением электрогидравлической формовки армировался тонким листом алюминиевого сплава толщиной 0,5 мм. Инструмент по варианту 3 — из стали 1.0570 (российский аналог — сталь 17Г1С либо 17ГС) методом электроэрозии на основе электрода из меди марки 2.0065 (российский аналог — медь М1Е); в свою очередь, электрод был изготовлен методом электрогидравлической формовки, в процессе которой тонкий лист меди 2.0065 толщиной 0,5 мм соединялся с мастер-моделью из пластика ПЛА.

Рис. 13. Варианты исполнения инструмента из ПЛА-пластика для импульсной формовки [31]: вариант 1 — 3D-напечатанный инструмент из ПЛА; вариант 2 – 3D-напечатанный инструмент, армированный алюминиевым листом толщиной 0,5 мм; вариант 3 – стальной инструмент, изготовленный методом электроэрозионной обработки с применением мастер-модели из ПЛА-пластика EHF – электрогидравлическая формовка; EDM – электроэрозионная обработка

Рис. 13. Варианты исполнения инструмента из ПЛА-пластика для импульсной формовки [31]: вариант 1 — 3D-напечатанный инструмент из ПЛА; вариант 2 – 3D-напечатанный инструмент, армированный алюминиевым листом толщиной 0,5 мм; вариант 3 – стальной инструмент, изготовленный методом электроэрозионной обработки с применением мастер-модели из ПЛА-пластика EHF – электрогидравлическая формовка; EDM – электроэрозионная обработка

В результате исследований в работе [31] получены результаты:

1) применение 3D-печати при изготовлении формообразующего инструмента снижает его стоимость в каждом из трех вариантов;

2) формообразующая поверхность инструмента по варианту 2 имеет более высокую чистоту поверхности;

3) вариант 1 является предпочтительным к применению при небольших деформирующих нагрузках и отсутствии требования к качеству поверхности изделия; в противном случае предпочтительным является вариант 2;

4) вариант 3 является альтернативным вариантом традиционному стальному инструменту по качеству поверхности и стойкости, а также позволяет снизить стоимость изготовления инструмента.

Выводы и прогноз

Завершая обзор вариантов применения аддитивных технологий для изготовления инструмента для реализации процессов обработки давлением, отметим следующее:

— быстрое инструментальное производство, основанное на применении аддитивных технологий, позволяет сократить срок изготовления инструмента и его стоимость, а также более гибко подходить к выбору программы выпуска изделий — от единичного производства до малых серий, что разрушает бытующий стереотип «обработка давлением — только серийное производство»;

— быстрое инструментальное производство, основываясь на различных физических, химических эффектах, позволяет изготавливать работоспособный инструмент для обработки давлением как из металлических, так и неметаллических материалов;

— адаптация концепции быстрого инструментального производства к обработке давлением приводит к необходимости внесения изменения в образовательные программы подготовки молодых кадров в бакалавриате и магистратуре в области аддитивных технологий и обработки давлением. Так, в Московском политехническом университете в 2018 году открыта образовательная программа магистратуры «Аддитивное производство» [32], одним из направлений которой является быстрое инструментальное производство.

Литература

- ГОСТ Р 57589–2017/ISO/ASTM 52900:2015 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения.

- Современные методы изготовления уникальной производственной оснастки. Журнал «Умное производство» (32), декабрь 2015.

- A. Gebhardt, J.-S. Hötter. Rapid Tooling. In: Additive Manufacturing 3D Printing for Prototyping and Manufacturing. München: Carl Hanser Verlag GmbH & Co. KG, 2016 — pp. 353–394 https://doi.org/10.3139/9781569905838.

- Яблочников Е. И., Грибовский А. А., Пирогов А. В. Эффективность применения аддитивных технологий для изготовления литьевых форм и при подготовке производства изделий из термопластичных полимерных материалов // Металлообработка. 2013. № 5–6 (77–78). URL: https://cyberleninka.ru/article/n/effektivnost-primeneniya-additivnyh-tehnologiy-dlya-izgotovleniya-litievyh-form-i-pri-podgotovke-proizvodstva-izdeliy-iz (дата обращения: 02.08.2021).

- Andreas Gebhardt, Jan-Steffen Hötter, 5 — Rapid Tooling, Editor(s): Andreas Gebhardt, Jan-Steffen Hötter, Additive Manufacturing: 3D Printing for Prototyping and Manu-facturing, Hanser, 2016, Pages 353–394, ISBN 9781569905821, https://doi.org/10.3139/9781569905838.005.

- R. Hölker-Jäger, A. E. Tekkaya, 17 — Additive manufacture of tools and dies for metal forming, Editor(s): Milan Brandt, In Woodhead Publishing Series in Electronic and Optical Ma-terials, Laser Additive Manufacturing, Woodhead Publishing, 2017, Pages 439–464, ISBN 9780081004333, https://doi.org/10.1016/B978–0–08–100433–3.00017–8.

- Rahmati, Sadegh. (2014). Direct Rapid Tooling. Comprehensive Materials Processing. 10. 303–344. 10.1016/B978–0–08–096532–1.01013-X.

- P. D. Hilton, P. F. Jacobs, Rapid Tooling: Technologies and Industrial Applications, first ed., Marcel Dekker, Inc., 2010.

- A. Equbal, A. Kumar Sood, M. Shamim. J. Manuf. Ind. Eng. 14 (3–4) (2015) 1–9.

- P. Vasconcelos, F. Lino, R. Neto, M. Vasconcelos, Design and rapid prototyping evo-lution. RPD 2002 — Advanced Solutions and Development conference, 2002.

- E. Tackett, Rapid Tooling. Saddleback College Advanced Technology Center.

- A. Armillotta, R. Baraggi, and S. Fasoli, «SLM tooling for die casting with conformal cooling channels», Int. J. Adv. Manuf. Technol., vol. 71, pp. 573–583, 2014.

- J. Kruth and M. Badrossamay, «Part and material properties in selective laser melting of metals», in Proceedings of the 16th International Symposium on Electromachining (ISEM XVI), 2010, pp. 3–14.

- K. W. Dalgarno and T. D. Stewart, «Manufacture of Production Injection Mould Tooling Incorporating Conformal Cooling Channels via Indirect Selective Laser Sintering», in Proceedings of the Institution of Mechanical Engineers, Journal of Engineering Manufacture, 2001, vol. 215, no. 10, pp. 1323–1332.

- T. Nakagawa, K. Suzuki. A low cost blanking tool with bainite steel sheet laminated. // Proceedings of 21 International MTDR Conference, 1980.

- M. Kunieda, T. Nakagawa. Manufacturing of laminated deep drawing dies by laser beam cutting. // Advanced Technology of Plasticity 1, 1984, pp. 520–525.

- T. Himmer, T. Nakagawa, N. Mohri: «Rapid Die Manufacturing System», Proceed-ings of the 7th European Conference on Rapid Prototyping and Manufacturing, 1998.

- T. Nakagawa. Rapid Prototyping Techniques in Japan. // Proceedings of the 4th Euro-pean Conference on Rapid Prototyping, Paris, France, October 4–5, 1995.

- T. Himmer, A. Techel, S. Nowotny, E. Beyer. Recent developments in metal laminat-ed tooling by multiple laser processing. // Rapid Prototyping Journal, 2003, Vol. 9 Issue: 1, pp.24–29.

- G. N. Levy, R. Schindel, P. Schleiss, F. Micari, L. Fratini, On the use of SLS tools in sheet metal stamping, CIRP Annals of Manufacturing Technology 52 (1) (2003), 249–252.

- Elizabeth Goode. Selective laser sintering: system and materials. Advanced materials and processes, January 2003, pp.66–67. // https://www.asminternational.org/documents/10192/1880245/amp16101p066.pdf/0c1cacbe‑2eea‑4a9d-b00b‑0af74aca9283 (дата обращения: 06.08.2021).

- A. Huskic, J. Giedenbacher, U. Pschebezin, N. Wild, Rapid Tooling fuer Umform-werkzeuge, RTejournal — Forum fuer Rapid Technologie 2012 (9) (2012).

- Cheah, C., Chua, C., Lee, C. et al. Rapid Sheet Metal Manufacturing. Part 2: Direct Rapid Tooling. Int J Adv Manuf Technol 19, 510–515 (2002). https://doi.org/10.1007/s001700200054 19 (7) (2002).

- B. Mueller, R. Neugebauer, Direkte generative Fertigung von Schmiedegesenken eroeffnet neue Moeglichkeiten, RTejournal — Forum fuer Rapid Technologie 7 (2010).

- A. Huskic, B.-A. Behrens, J. Giedenbacher, A. Huskic, Standzeituntersuchungen gen-erativ hergestellter Schmiedewerkzeuge, Schmiede Journal (September 2013) 66–70.

- B. Mueller, Konturnahe Temperierung Beim Pressh€arten, Fraunhofer Institut f€ur Werkzeugmaschinen und Umformtechnik (IWU), 2013 http://www.iwu.fraunhofer. de/content/dam/iwu/de/documents/Messen/220_2013_HZ_Konturnahe_Temperierung_ Presshaerten.pdf.

- Gajdoš I.; Maňková I.; Jachowicz T. and Tor-Swiatek A.: Application of Rapid Tool-ing approach in process of thermoforming mold production. Paper 32 Proceedings of 8th Interna-tional Engineering Symposium at Bánki [PDF] (ISBN: 978–615–5460–95–1), 2016,

- L B Aksenov and I Y Kononov 3D Printed Plastic Tool for Al Thin-Sheet Forming. IOP Conf. Series: Earth and Environmental Science 337 (2019) 012053. doi:10.1088/1755–1315/337/1/012053.

- Nader Asnafi, Jukka Rajalampi, David Aspenbergю Design and Validation of 3D-Printed Tools for Stamping of DP600. IOP Conf. Series: Materials Science and Engineering 651 (2019) 012010, doi:10.1088/1757–899X/651/1/012010.

- Günther Schuh, Georg Bergweiler, Philipp Bickendorf, Falko Fiedler, Can Colag. Sheet Metal Forming Using Additively Manufactured Polymer Tools. Procedia CIRP 93 (2020) 20–25.

- Langstädtler, L., Intemann, A., Herrmann, M., Schenck, C., Pegel, H., & Kuhfuss, B. (2021). Rapid Tooling for Impulse Forming. Paper presented at ESAFORM 2021. 24th Inter-national Conference on Material Forming, Liège, Belgique. doi: 10.25518/esaform21.2483.

- П. А. Петров, Б. Ю. Сапрыкин, М. А. Петров, Д. А. Гневашев. Аддитивные технологии в системе среднего профессионального и высшего образования. // РИТМ Машиностроения. 2021. № 4. С. 84–88.

Авторы: П.А. Петров, Б.Ю. Сапрыкин, М.А. Петров, Д.А. Гневашев

Московский политехнический университет, кафедра «Обработка материалов давлением и аддитивные технологии»,

Источник журнал "Аддитивные технологии" № 3-2021