Компания CARBOLITE GERO предлагает печи, специально разработанные для различных этапов термообработки металлических и керамических изделий, изготавливаемых с применением литья порошков под давлением и аддитивных технологий. Области применения наших печей помимо прочего — высокотемпературное и каталитическое удаление связующих, сушка изделий после удаления связующих на основе растворителей, снятие внутренних напряжений, а также спекание в среде продувочного газа, водорода или вакуума.

Аддитивные технологии производства металлических изделий можно разделить на два подтипа — прямые и непрямые. Всё оборудование, разрабатываемое компанией CARBOLITE GERO, отвечает требованиям самых строгих стандартов. Печи GPCMA предназначены для прямого, а печи HTK — для непрямого аддитивного производства (3D-печати) и литья порошков под давлением. Эти две печи — лишь небольшая часть ассортимента продукции компании CARBOLITE GERO.

Прямое аддитивное производство: снятие внутренних напряжений

При прямом аддитивном производстве порошок выборочно расплавляется и отверждается, таким образом, послойно создается трехмерное изделие.

При лазерной плавке порошков, также известной как селективная лазерная плавка (SLM) или, более точно, лазерная плавка в заранее сформированном слое (L‑PBF), проводится последующая термообработка готового изделия.

Селективная лазерная плавка выполняется под управлением системы автоматизированного трехмерного проектирования (3D CAD). Программное обеспечение управляет нанесением тонких слоев металлического порошка (титановый сплав Ti6Al4V, кобальт-хромовый сплав, нержавеющая сталь, никелевые сплавы инконель 625 и инконель 718, алюминиевый сплав AlSi10Mg) на подложку, а затем материал выборочно расплавляется лазерным лучом с высокой точностью. Таким образом, слой за слоем, создается готовое изделие.

Селективная лазерная плавка подходит для производства изделий очень малых размеров, позволяя создавать геометрические формы, которые невозможно получить на станке. Толщина одного слоя может достигать 20 мкм, а допуск на геометрические неровности составляет ±50 мкм.

Сегодня скорость изготовления изделия методом селективной лазерной плавки относительно невелика, а стоимость процесса, наоборот, высока, так как для получения порошка используется шаровая мельница, а затем, для контроля качества, проводится ситовой анализ. Существующие технологии селективной лазерной плавки требуют значительных капиталовложений.

Однако если размеры изделия не превышают 250×250×350 мм, данная технология может успешно использоваться для быстрого создания опытных образцов, а также деталей сложной геометрии, которые затем будут дорабатываться на станке (сверление, нарезание пазов, фрезерование, нанесение покрытий, полирование или анодирование).

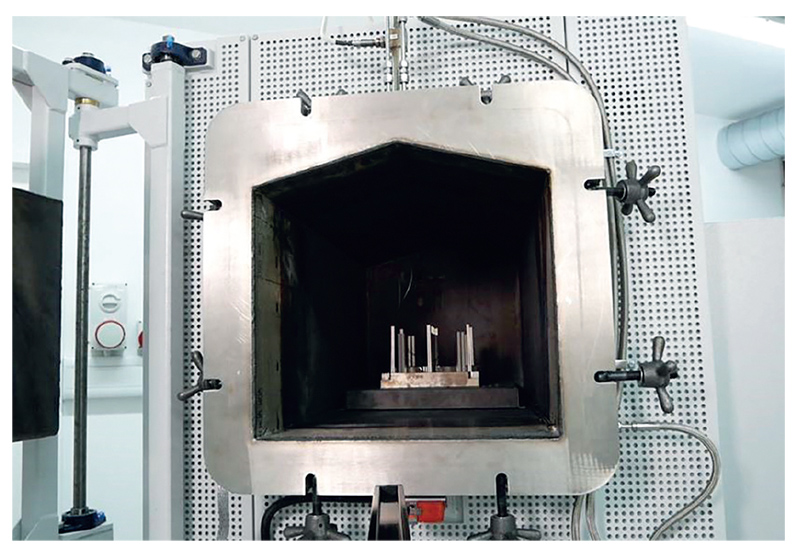

Рис. 1. Печи GPCMA для термообработки в регулируемой газовой среде с максимальной рабочей температурой до 1200 °C и содержанием кислорода <30 ppm, предназначенные для снятия внутренних напряжений изделий, изготовленных методом селективной лазерной плавки

Изделия, изготовленные с использованием прямого аддитивного производства (селективная лазерная плавка), отличаются высоким уровнем внутренних напряжений, связанных с локальным нагревом/охлаждением в значительном температурном диапазоне.

Для снятия напряжений выполняется термообработка готового изделия, обязательным требованием к которой является однородное распределение температуры: изделие удерживается при строго определенной температуре в течение строго определенного времени. Условия термообработки должны контролироваться, так чтобы механические свойства изделия находились в требуемом диапазоне.

Кроме этого, термообработка должна выполняться в среде инертного газа для предотвращения окисления изделия и, соответственно, ухудшения его физико-химических свойств.

Компания CARBOLITE GERO предлагает камерные печи GPCMA общего назначения для термообработки в регулируемой газовой среде, предназначенные для снятия внутренних напряжений изделий, изготавливаемых с применением аддитивных технологий.

Использование этих печей снижает эксплуатационные затраты, предотвращает окисление изделий и обеспечивает превосходную однородность температуры.

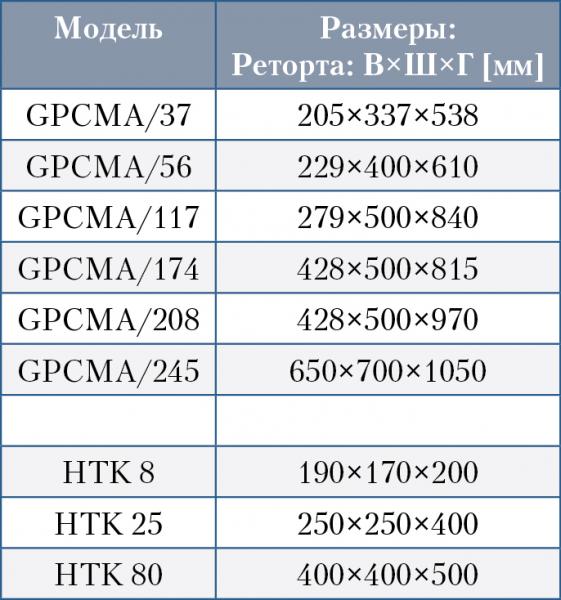

Предлагаются печи различных типоразмеров (GPCMA/37, GPCMA/56, GPCMA/117, GPCMA/174 (рис. 2), GPCMA/208 и GPCMA/245), подходящие для размещения от 1 до 4 изделий, так чтобы оптимально использовать объем рабочей камеры. Под заказ печи могут быть доработаны для соответствия требованиям стандарта AMS2750E Nadcap, класс 1, что позволяет использовать их в авиакосмической промышленности (для этого используется реторта из сплава инконель или Haynes 230).

Рис. 2. Металлическая реторта печи GPCMA/174 с изделием, изготовленным с применением аддитивных технологий, используемая для снятия внутренних напряжений

Термообработка выполняется в среде инертного газа (как правило, азота или аргона [при работе с изделиями из титана]). В зависимости от области применения уровень кислорода можно снизить до 30 ppm.

Печи GPCMA оснащаются нагревательными элементами, размещенными под подом, в своде и стенках рабочей камеры для обеспечения однородности температуры; для измерения температуры рабочая камера оснащается термопарами. Для управления нагревом используются контроллеры с каскадным регулированием, что значительно сокращает время выполнения цикла, особенно в сочетании с вентиляторами принудительного охлаждения.

Чтобы еще больше сократить время выполнения цикла, печи GPCMA/174 оснащаются охлаждаемыми дверцами на двух петлях с предохранительным замком, чтобы загрузка и выгрузка выполнялась быстро и безопасно, а силиконовое уплотнение дверцы делает возможной термообработку в регулируемой газовой среде.

Удаление связующих и спекание изделий, изготовленных с использованием литья порошков под давлением и непрямых аддитивных технологий

Такие методы производства, как литье порошков под давлением и непрямые аддитивные технологии, используются для создания изделий из металла и керамики. В начале цикла порошок смешивается со связующими веществами, которые после получения первичной промежуточной отливки удаляются под действием высокой температуры, катализатора или растворителя, в процессе чего отливка несколько уменьшается в размерах. Вторичная промежуточная отливка подвергается спеканию, приобретая размеры и свойства готового изделия.

В первую очередь выполняется высокотемпературное удаление связующих, после чего в изделии остается лишь остаточное количество связующих и изделие становится очень хрупким. Следующий этап — удаление остатков связующих и спекание в одной и той же печи. В процессе удаления связующих необходимо отводить газы, образующиеся при термообработке, и следить за однородностью температуры, так чтобы свойства изделия строго соответствовали заявленным. Удаление связующих выполняется в среде вакуума, воздуха или инертного газа. Воздух или инертный газ могут использоваться в качестве рабочей среды для увеличения скорости потока и сокращения времени выполнения цикла.

Спекание также должно выполняться в определенной среде, и компания CARBOLITE GERO готова предложить оборудование, предназначенное для решения такой задачи. Для предотвращения окисления металлов и неоксидной керамики спекание рекомендуется выполнять в среде инертного (Ar или N2) или восстанавливающего газа (H2 для изделий из нержавеющей стали). Для обеспечения высокой степени чистоты, например при спекании изделий из титана, можно выполнять термообработку в вакууме. Изделия из оксидной или нитридной керамики (оксиды алюминия и циркония, нитриды алюминия) могут спекаться в воздушной среде.

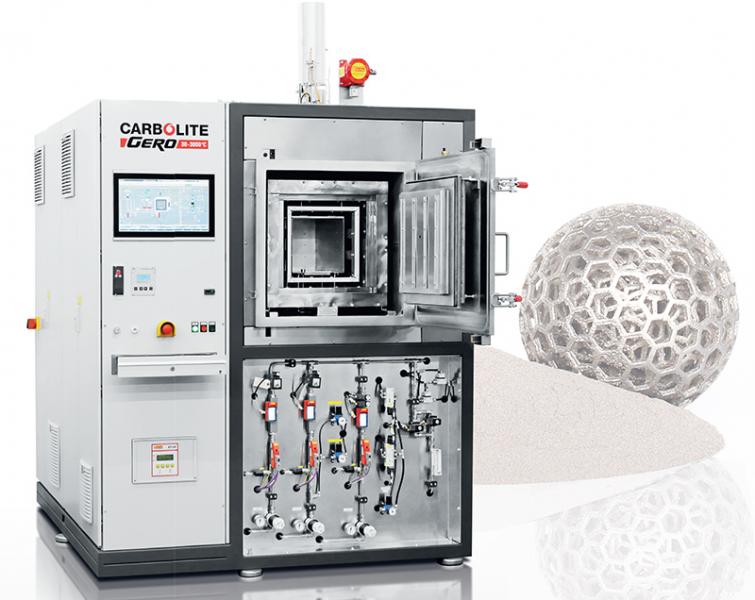

Печи HTK (рис. 3) производства CARBOLITE GERO идеально подходят для удаления остатков связующих и спекания изделий, изготовленных с применением аддитивных технологий или литья порошков под давлением. Высокая однородность распределения температуры по всему объему рабочей камеры обеспечивает высокую точность процесса, а возможность работать в среде инертного или реакционного газа, высокого или даже сверхвысокого вакуума позволяет безопасно выполнять спекание самых чувствительных материалов. Прямоугольная форма передней дверцы значительно упрощает загрузку и выгрузку хрупких изделий, содержащих только остаточные количества связующих веществ. Печи HTK предлагаются в четырех типоразмерах: 8 л, 25 л, 80 л и 200 л.

Рис. 3. Камерные печи HTK с максимальной температурой 1450°C для удаления связующих и спекания изделий, изготовленных с применением литья под давлением или аддитивных технологий

Печи с теплоизоляцией и нагревательными элементами из вольфрама (HTK W) или молибдена (HTK MO) обеспечивают максимальную чистоту инертного газа, а также позволяют поддерживать уровень вакуума 5×10–6 мбар. При необходимости можно дооснастить печи для работы в сверхвысоком вакууме. Стандартные используемые газы: азот, аргон (для изделий из титана), водород (для изделий из нержавеющей стали), а также смеси этих газов.

Нагревательные элементы изготавливаются из тех же металлов, что и теплоизоляция. Теплоизоляция представляет собой несколько экранов защиты от излучений, изготовленных из вольфрама или молибдена, в зависимости от модели печи. Использование реторты позволяет работать в регулируемой газовой среде с высокой однородностью температуры. Максимальная рабочая температура печей НТК W составляет 2200°C, а печей НТК MO — 1600°C.

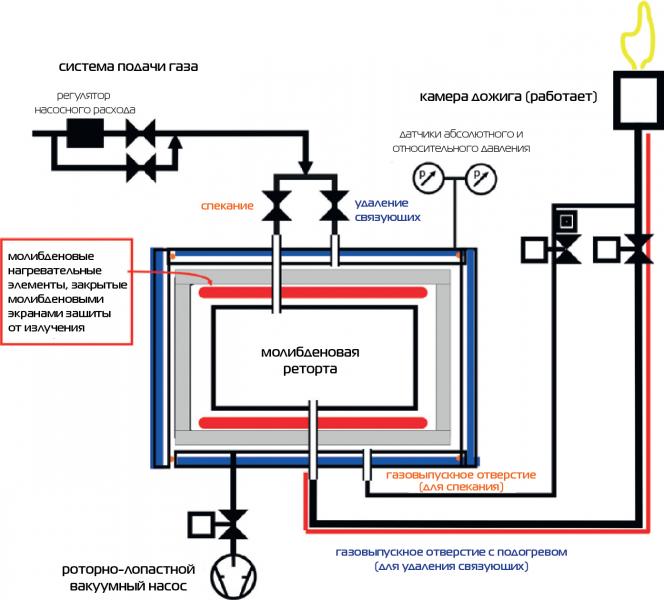

Газы, образующиеся в процессе термообработки, направляются через газовыпускное отверстие в камеру дожига. Компания CARBOLITE GERO предлагает оборудование, позволяющее выполнять спекание высокочувствительных материалов в регулируемой газовой среде (см. рис. 4).

Рис. 4. Схема подачи газа в реторту в процессе удаления связующих и спекания

При спекании газ подается в печь через отверстие в задней части рабочей камеры. Поскольку реторта не является полностью герметичной и давление снаружи немного выше, чем внутри, окружающий воздух будет попадать внутрь реторты. Рабочий газ, проходящий через реторту, вытесняет пары связующего, которые отводятся через газовыпускное отверстие в нижней части реторты. Отработанные газы затем направляются в камеру дожига.

Регулирование подачи газа после удаления связующих позволяет поддерживать высокую чистоту рабочей среды: газ подается через газовпускное отверстие в левом верхнем углу реторты и выводится через газовыпускное отверстие в правом нижнем углу реторты, направляясь в камеру дожига. Поскольку количество паров связующего невелико, подогрев газовыпускного отверстия не требуется.

Этот позволяет предотвратить возврат паров связующих в реторту во время спекания.

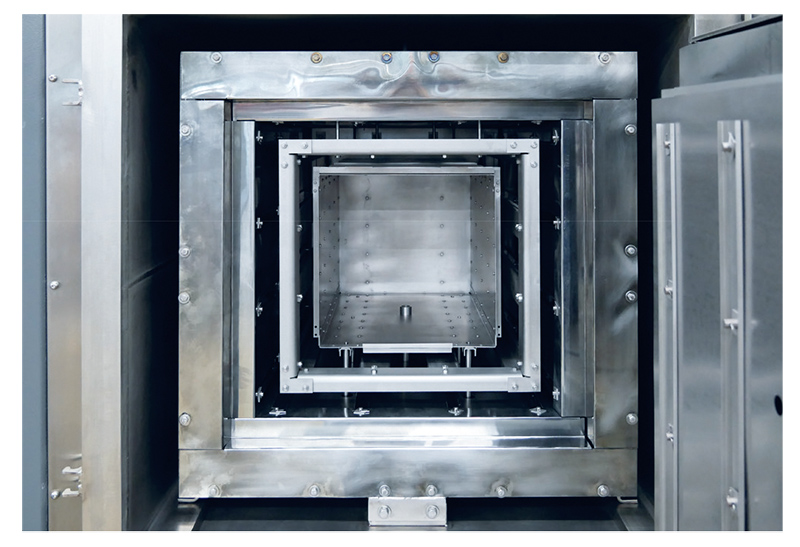

Нагревательные элементы располагаются в нижней и верхней части рабочей камеры, а также крепятся к ее стенкам, обеспечивая высокую однородность температуры. Печи с рабочими камерами большего объема оснащаются нагревательными элементами, которые крепятся к задней и передней стенкам рабочей камеры. Печи HTK имеют кожух с водяным охлаждением. Охлаждающая вода подается между двойными стенками кожуха (рис. 5).

Рис. 5. Печь HTK с ретортой из молибдена обеспечивает максимальную степень чистоты рабочей среды и высочайший уровень вакуума.

Заключение

Компания CARBOLITE GERO предлагает камерные печи GPCMA, предназначенные для снятия внутренних напряжений изделий, изготавливаемых с применением аддитивных технологий. Использование этих печей снижает эксплуатационные затраты, предотвращает окисление изделий и обеспечивает превосходную однородность температуры. Общее время выполнения цикла сокращается благодаря нагреву со всех сторон рабочей камеры, принудительной циркуляции воздуха (опция) и удобству загрузки и выгрузки через дверцу на двух петлях с водяным охлаждением и силиконовым уплотнением.

Печи HTK производства CARBOLITE GERO идеально подходят для удаления остатков связующих и спекания изделий, изготовленных с применением аддитивных технологий или литья порошков под давлением. Высокая однородность распределения температуры по всему объему рабочей камеры обеспечивает высокую точность процесса. Высочайшая степень чистоты инертного газа, а также возможность работы в высоком и даже сверхвысоком вакууме делает возможным спекание таких чувствительных материалов, как титан.

Под заказ компания CARBOLITE GERO готова провести испытания для подтверждения соответствия требованиям стандартов данной отрасли. ■

OОО “Вердер Сайнтифик”

190020, Санкт-Петербург, ул. Бумажная, д. 17

Тел.: +7 (812) 777-11-07

Факс: +7 (812) 325-60-73

E-mail: info@verder-scientific.ru

www.verder-scientific.ru

Источник журнал "Аддитивные технологии" № 3-2019