Российские ученые, объединив усилия в рамках Физтех-школы электроники, фотоники и молекулярной физики МФТИ и группы компаний «Лазеры и аппаратура», соединили в одном 3D-принтере еще и три процесса сразу: получение, доставку и лазерное спекание наночастиц материала в процессе 3D-печати.

Фото. Сотрудники лаборатории МФТИ (слева направо) Павел Арсенов, Булат Маснавиев, Алексей Ефимов и Денис Корнюшин

Аналогов этой технологии в мире нет, а сама она пока не имеет названия, хотя ряд патентных документов на входящие в ее состав разработки уже получен; есть и интерес со стороны европейских коллег. На создание опытного образца ушло свыше миллиона долларов, но еще больше требуется для того, чтобы довести идею до реализации в промышленных масштабах. А это в нынешних условиях огромная проблема.

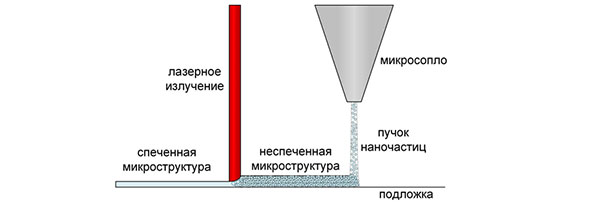

Фото. Процесс аэрозольной 3D-печати потоками наночастиц с локальным лазерным спеканием

Сам себе конструктор

Технология является прорывной как минимум по нескольким направлениям сразу, заявляет ведущий научный сотрудник лаборатории технологий 3D-печати функциональных микроструктур МФТИ Алексей Ефимов.

Во-первых, достигнута универсальность используемых материалов для печати. «Она достигается за счет использования уникального газоразрядного генератора аэрозольных наночастиц. Нанопорошки генерируются непосредственно в машине из проволоки нужного состава, — рассказывает г-н Ефимов. — В традиционных общедоступных 3D-принтерах, как правило, в качестве материала используются наночернила, которые покупаются отдельно. В нашем принтере это могут быть любые материалы из металла, сплавов, полупроводников и оксидной керамики». К тому же срок хранения электродов, в отличие от наночернил, не ограничен.

Во-вторых, минимальный латеральный размер формируемых элементов в представленном принтере составляет 25 мкм — это хороший показатель в плане точности изготовления структур. Ну и в-третьих, эта технология позволяет печатать электронные структуры на пластике (а также на бумаге, коже и других термочувствительных подложках), что также важно для производства новых изделий гибкой электроники.

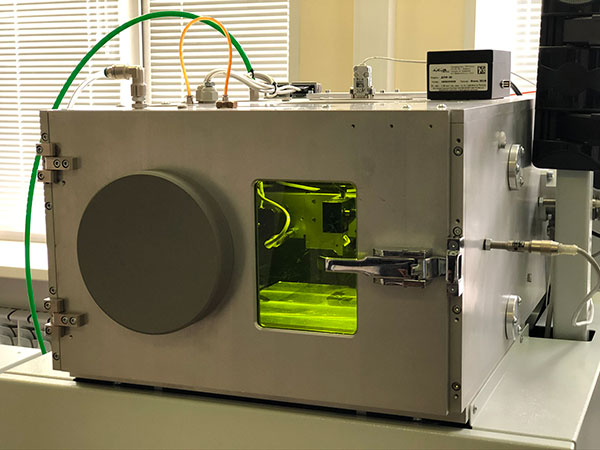

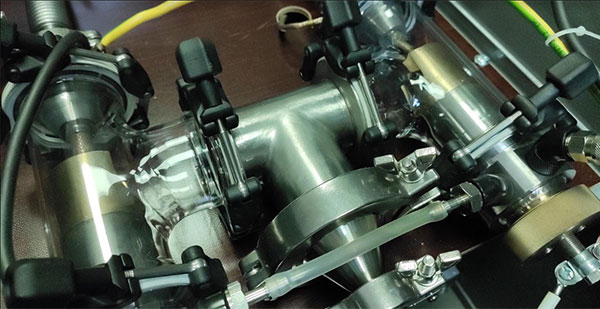

Фото. Экспериментальный образец аэрозольного 3D-принтера с лазерным ассистированием

Как поясняет Алексей Ефимов, упрощенно принтер представляет собой устройство, которое состоит из источника аэрозольных частиц, аэродинамической фокусирующей системы, лазера и координатного стола. Сам процесс можно описать следующим образом: поток наночастиц генерируется в искровом разряде в процессе электрической эрозии электродов, далее он направляется в аэродинамическую систему для фокусировки и осаждения на подвижную подложку, а затем для обеспечения механической прочности и электропроводности напечатанные структуры из наночастиц спекаются лазером.

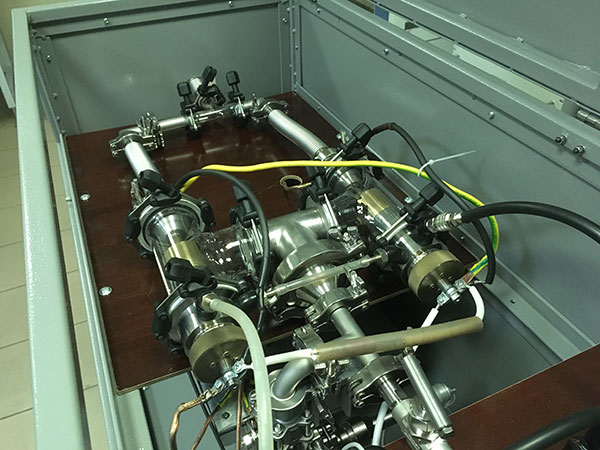

Фото. Камера модуля защитной атмосферы

По словам представителя одного из разработчиков гендиректора ГК «Лазеры и аппаратура» Дмитрия Сапрыкина, в результате совместной работы была создана и запатентована базовая технология. На работающей в МФТИ экспериментальной установке уже получено несколько мировых рекордов в области лазерной 3D-печати. Результаты исследований опубликованы в ведущих европейских журналах так называемого первого квартиля — Scopus и Web of Science — и вызвали большой интерес у иностранных коллег.

Но впереди еще большая работа: должна быть отработана технология печати большой гаммой функциональных материалов на нескольких типах подложек, нужно повысить производительность установки и, наконец, отработать технологию печати конкретных конечных изделий. После этого предстоит большой объем работ по опытной эксплуатации в промышленных условиях и доработке технологии. «У нас часто об этих важнейших этапах работы забывают, не поддерживают их, а потом удивляются, почему разработанная в России технология уплывает на Запад или Восток», — сетует г-н Сапрыкин.

Фото. Газовый тракт с блоком генерации аэрозольных наночастиц

По его словам, проект финансировался в рамках федеральной целевой программы «Исследования и разработки по приоритетным направлениям развития научно-технологического комплекса России на 2014–2020 годы» на условиях софинансирования со стороны индустриального партнера — АО «НИИ электронного специального технологического оборудования». Большая часть финансовых затрат легла на плечи ГК «Лазеры и аппаратура» и индустриального партнера, еще около 10% внес МФТИ. Но проблема в том, что на доведение проекта до промышленного масштаба требуется еще не менее 100 млн рублей, а в нынешних условиях найти эти средства крайне проблематично. И несмотря на то, что к технологии проявили интерес несколько потенциальных заказчиков, для которых изготавливаются демонстрационные партии изделий, их возможности не покроют всех потребностей для развития производства.

Напечатал — полетели

Области применения новой технологии разнообразны. Как отмечают разработчики, принтер позволят создавать интегрированные изделия. Например, антенна или датчик могут печататься непосредственно на корпусе беспилотного аппарата, в свою очередь также отпечатанного на 3D-принтере, но уже с применением другой аддитивной технологии (послойного наращивания и синтеза объектов).

«Мы сейчас печатаем только структуры, например решетки или антенны из проводников, — уточняет Дмитрий Сапрыкин. — Размеры изделий ограничены производительностью машины, но речь идет о микроструктурах». По его словам, компания больше работает с относительно небольшими по габаритам, но сложными и прецизионными изделиями.

По мнению Алексея Ефимова, эта технология может оказаться востребованной при производстве целого ряда изделий. Это могут быть электронные изделия в области микронных размеров: пассивные элементы электроники (резисторы, конденсаторы, микроантенны и 3D-межсоединения); устройства хранения и передачи энергии (суперконденсаторы, солнечные, топливные и аккумуляторные батареи); светоизлучающие устройства и фотоприемники на квантовых точках; оптические и электрохимические сенсоры (газовые, био-, температурные и прочие).

Фото. Блок газоразрядной генерации аэрозольных наночастиц

Как отмечает Дмитрий Сапрыкин, в России достаточно развиты именно те отрасли промышленности, где аддитивные технологии наиболее востребованы, а именно авиакосмическая, двигателестроительная и военная, приборостроение и радиоэлектроника, производство медицинской техники. Соответственно число задач, которые могли бы быть успешно решены с их помощью, довольно велико. Аддитивные технологии позволяют существенно сократить время разработки и изготовления изделий, уменьшить число технологических операций, снизить вес изделий, сохраняя их конструктивные и функциональные свойства.

Кстати говоря, вес нестандартной и сложной по геометрии детали — немаловажный экономический фактор. Согласно подсчетам, снижение общего веса современного пассажирского авиалайнера на один килограмм дает экономию в сто литров горючего в год. Обеспечить такое снижение веса деталей может внедрение аддитивных технологий.

«Внедрению мешают два фактора: ориентация крупных заказчиков на иностранное оборудование, которое из-за дороговизны зачастую лишает экономического смысла это самое внедрение, и инерционность процесса внедрения новых технологий в вышеперечисленных отраслях, которая, впрочем, характерна не только для нашей страны», — рассказывает Дмитрий Сапрыкин.

Это при том, что Россия — один из крупнейших в мире производителей лазеров и обладает одной из сильнейших научных и инженерных школ в этой области. В последнее время российские разработчики существенно продвинулись в создании собственного программного обеспечения и технологических баз данных. Так что как раз в этой области (лазерные технологии вообще и лазерные аддитивные технологии в частности) наша импортонезависимость весьма высока. Это очень важно, так как в последние пятнадцать-двадцать лет именно лазерные технологии являются наиболее быстроразвивающимся сегментом технологического машиностроения. Сегодня уже каждый седьмой станок в мире — лазерный, а к 2025 году их будет уже четверть. Причем именно лазерные технологии, в частности аддитивные, рассматриваются в качестве одной из основ так называемой Индустрии 4.0, новых промышленных технологий, отмечает Дмитрий Сапрыкин.