Введение

Процесс создания трехмерных объектов в технологии laminated object manufacturing (LOM) заключается в последовательном, послойном соединении листовых материалов. Технологический процесс включает в себя несколько стадий: предварительное создание в CAD-системе модели определенной геометрической формы; придание листовому материалу заданной формы при помощи лазера; соединение листовых материалов путем применения адгезионного слоя и прокатывании нагретого ролла по поверхности верхнего слоя материала. Благодаря данному технологическому процессу технологию LOM относят как к аддитивным, так и к субтрактивным способам создания материалов. Однако к последнему относится только придание лазером нужной формы листовому материалу.

Первоначально метод LOM применялся для производства изделий из бумаги и дерева. Преимущества технологии, такие как высокая скорость производства, низкий температурный порог, незначительное деформирование и низкие остаточные напряжения в готовом изделии, повлияли на быстрое развитие LOM. Например, в работах [1] исследуется возможность соединения металлических фольг. Результаты исследования возможности соединения керамических материалов представлены в [2]. Возможность использования в технологии низких температур позволяет применять метод для соединения полимерных материалов, также метод LOM применяется в сфере строительства и микроэлектроники.

При этом расширяется не только разновидность применяемых материалов, но и совершенствуется сам технологический процесс. В работе [3], используя метод LOM, комбинируют соединение целлюлозного волокна с полимерными добавками для получения прекерамической бумаги, а в методе, названном The Composite Metal Foil Manufacturing (CMFM) металлические фольги совместно соединяют с другими финальными соединительными материалами [4].

Несмотря на существование множества исследований, малоизученными остаются процессы, происходящие непосредственно в адгезионном слое. Данные физические процессы приводят к протеканию химических реакций, формированию новых структур, выделению или поглощению тепла в слое клея. В работе [5] предложена и подробно изучена теплофизическая модель с химически активным адгезионным слоем.

В данной статье исследуется влияние технологических параметров (температура и скорость движения ролла, давление прижатия) на эволюцию степени структурных превращений в слое клея. За основу взята модель [5], однако вместо химических реакций анализируются структурные превращения.

Постановка задачи

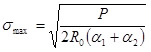

Исследуется модель соединения двух инертных слоев материала с использованием адгезионного слоя. Как показано на рисунке 1, по поверхности инертного слоя А движется нагретый ролл радиуса (R0) с заданной линейной скоростью.

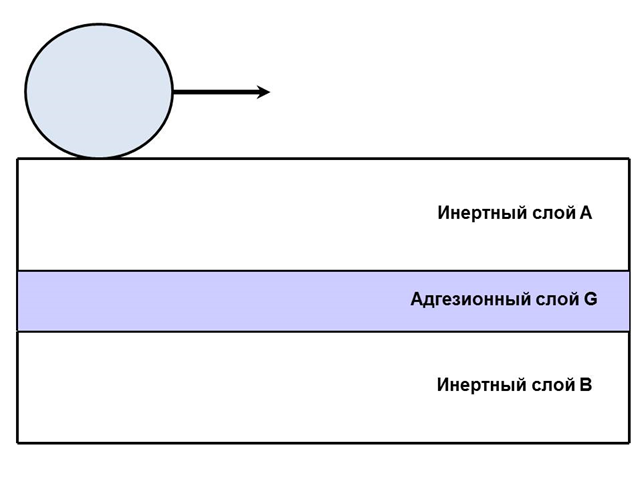

При движении ролла в области контакта ролла и инертного слоя А возникает максимальное напряжение, определяющееся по формуле [6]:

. (1)

. (1)

Полуширину площадки контакта определяют из выражения (2):

![]() . (2)

. (2)

Здесь ![]() , P – давление прижатия, Ek, v2k – модули упругости и коэффициенты Пуассона контактирующих материалов.

, P – давление прижатия, Ek, v2k – модули упругости и коэффициенты Пуассона контактирующих материалов.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 1. Иллюстрация к постановке задачи

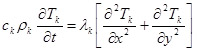

Поле температуры находится из решения сопряженной задачи теплопроводности, включающей уравнения

. (3)

. (3)

для инертных слоев k = A, B,

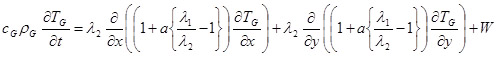

. (4)

. (4)

для адгезионного слоя G. Здесь ![]() – теплоемкость, плотность и коэффициенты теплопроводности соответствующих слоев; x, y – пространственные координаты; t – время; W – объемный источник тепла вследствие химических реакций, Y – степень превращения в реакции; a – степень структурных превращений.

– теплоемкость, плотность и коэффициенты теплопроводности соответствующих слоев; x, y – пространственные координаты; t – время; W – объемный источник тепла вследствие химических реакций, Y – степень превращения в реакции; a – степень структурных превращений.

Структурные превращения в адгезионном слое описываются уравнением:

![]() . (5)

. (5)

где ![]() – кинетическая функция, отражающая механизм химической реакции на микроуровне, E – энергия активации, R – универсальная газовая постоянная, k1, k2 – константы скорости обратной и прямой реакции структуризации. На границах раздела зададим условия идеального контакта (на границах раздела равны температуры слоев и их потоки тепла):

– кинетическая функция, отражающая механизм химической реакции на микроуровне, E – энергия активации, R – универсальная газовая постоянная, k1, k2 – константы скорости обратной и прямой реакции структуризации. На границах раздела зададим условия идеального контакта (на границах раздела равны температуры слоев и их потоки тепла):

![]() , (6)

, (6)

![]() (7)

(7)

На нижней и боковых поверхностях имеем условие адиабатичности. При ![]() в зоне соприкосновения нагретого ролла с поверхностью инертного слоя А имеем:

в зоне соприкосновения нагретого ролла с поверхностью инертного слоя А имеем:

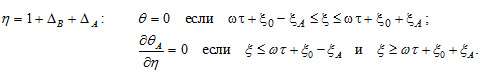

TA = TS , если ![]() , (8)

, (8)

вне зоны соприкосновения ролла

![]() , если

, если ![]() .

.

Система (1)-(8) замыкается начальными условиями t = 0: T = T0, a = 0.

Требуется рассчитать поле температуры и степень структурных превращений в слое G при варьировании технологических параметров установки.

Безразмерные переменные

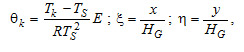

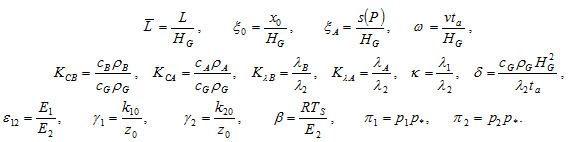

Для качественного исследования переменных необходимо перейти к безразмерным переменным:

где TS – температура ролла, E – энергия активации прямой реакции структуризации: HG – высота адгезионного слоя,

– время, в течение которого полностью завершается прямая реакция в адиабатических условиях.

– время, в течение которого полностью завершается прямая реакция в адиабатических условиях.

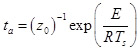

Тогда система (1)-(8) примет вид

Здесь

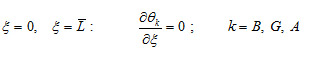

Граничные условия вдоль оси ![]() :

:

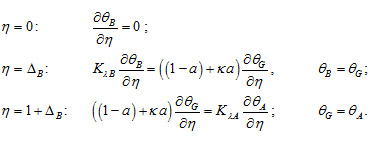

на границах соединяемых слоев В, А, G:

В зоне контакта ролла с поверхность слоя А:

Задача включает безразмерные параметры:

Начальные условия:

![]()

Исследование

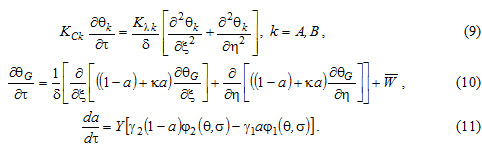

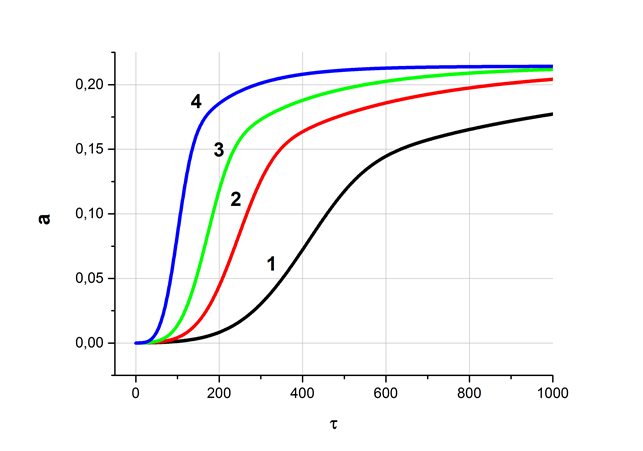

Исследуем влияние технологических параметров процесса на величину степени структурных превращений. Примем, что ролл неподвижен. При увеличении давления прижатия ролла, увеличивается степень структурных превращений, как показано на рисунке 2. Для давления прижатия ролла, равном 0,5, значение степени структурных превращений, равное 0.20, достигалось за время ![]() . Аналогичное значение степени структурных превращений было достигнуто за

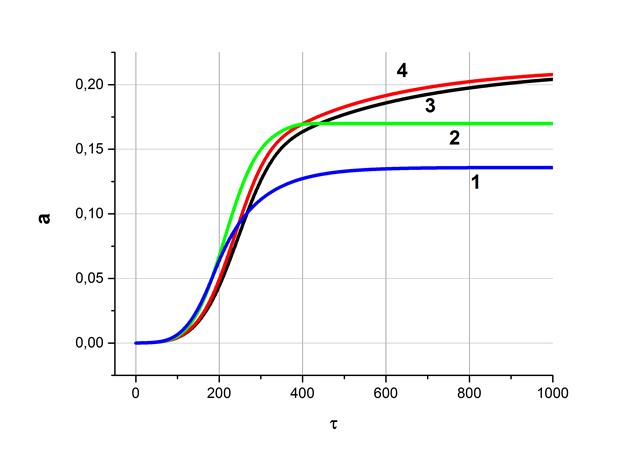

. Аналогичное значение степени структурных превращений было достигнуто за ![]() при давлении ролла, равном 5 (см. рисунок 2а). Интересным является влияние скорости движения ролла на процессы структуризации в слое клея. Зафиксируем, величину давления прижатия ролла, равной 0,5. При заданной скорости движения ролла w = 0.0125 степень структурных превращений достигает максимального значения 0.1625 (рисунок 2б, кривая 3) за

при давлении ролла, равном 5 (см. рисунок 2а). Интересным является влияние скорости движения ролла на процессы структуризации в слое клея. Зафиксируем, величину давления прижатия ролла, равной 0,5. При заданной скорости движения ролла w = 0.0125 степень структурных превращений достигает максимального значения 0.1625 (рисунок 2б, кривая 3) за ![]() . Однако при неподвижном ролле за

. Однако при неподвижном ролле за ![]() величина степени структурных превращений равна всего 0.125 (рисунок 2а, кривая 3). Причем степень структурных превращений продолжает расти до 0,20.

величина степени структурных превращений равна всего 0.125 (рисунок 2а, кривая 3). Причем степень структурных превращений продолжает расти до 0,20.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

а) Ролл неподвижен

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

б) Ролл движется со скоростью w = 0.0125

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

|

14.00 Normal false RU Рисунок 2. Эволюция по времени величины степени структурных превращений при различных значения давления прижатия: |

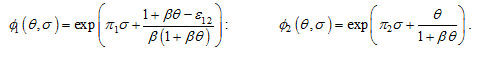

Полученные результаты наталкивают на необходимость более подробного изучения влияния скорости движения ролла на процесс структуризации. Для этого зафиксируем величину давления прижатия равной 0,05, варьируя скорость линейного движения ролла как показано на рисунке 3. С увеличением скорости движения ролла степень структурных превращений уменьшается. Например, величина степени структурных превращений падает с a = 0.2 при w = 0.0025 до a = 0.11 при w = 0.025.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 3. Эволюция величины степени структурных превращений при разных значениях скорости движения ролла: ![]()

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

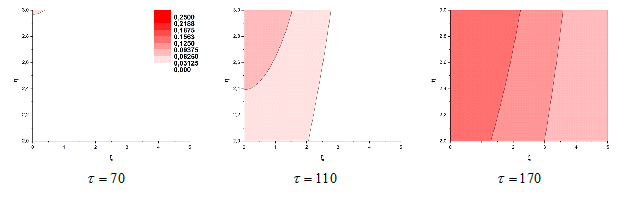

Рисунок 4. Распределение величины степени структурных превращений при неподвижном ролле

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

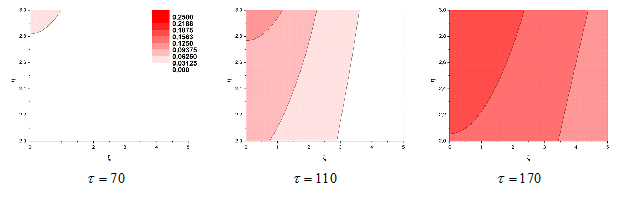

Рисунок 6. Распределение величины степени структурных превращений при скорости движения ролла w = 0.007

Сравнение распределения значения степени структурных превращений при скорости ролла равной 0 и 0,007 показывает, что при заданной скорости движения ролла наблюдается более быстрое протекание прямой реакции структуризации (Рис. 4, 5); обратная реакция может и не наблюдаться. Это зависит от соотношения параметров. Скорость движения ролла влияет как на скорость протекания реакции структуризации, так и на значение максимальной степени структурных превращений.

Заключение

Таким образом, в работе построена математическая модель структурных превращений в адгезионном слое, учитывающая прямую и обратную стадии. Модель реализована численно. Выделены наиболее важные технологические параметры, такие как давление прижатия и скорость движения ролла, влияющие на протекание реакции структуризации в слое клея. В ходе численных экспериментов выявлено, что увеличение давления прижатия ролла приводит к увеличению степени структурных превращений в слое клея, поскольку обратная реакция либо не успевает начаться, либо быстро прекращается. Однако влияние скорости линейного движения не столь однозначно, поскольку скорость движения ролла приводит к ускорению протекания реакции структуризации, но одновременно может ограничить максимальное ее значение.

Сайфуллин Э.Р. 1,a, Князева А.Г. 2

1 Национальный исследовательский Томский государственный университет,

Россия, г.Томск, пр. Ленина, 36, 634050

2 Институт физики прочности и материаловедения СО РАН, Россия, г. Томск, просп. Академический, 2/4, 634055

a E-mail: elmir.saifullin@mail.ru

Список литературы

1. Precht M., Otto A., Geiger M. Rapid Tooling by Laminated Object Manufacturing of Metal Foil / Adv. Mater. Res. – 2015. – Vol. 6-8., P. 303-311.

2. Weisensel L., Travitzky N., Greil P. Advanced Laminated Object Manufacturing (LOM) of SiSiC Ceramics / Proceedings of the 15th Solid Freedom Fabrication Symposium. – 2014. – P. 1-15.

3. Travitzky N., Windsheimrer H., Fey T., and Greil P. Preceramic Paper-Derived Ceramics / J. Am. Ceram. Soc. – 2008. – P. 3477-3492.

4. Butt J., Mebrahtu H., Shirvani H. A novel rapid prototyping process for the production of metal parts / Proceedings of the Second International Conference on Advances in Civil. – 2014. – P. 26-29.

5. Knyazeva A.G. Model of chemical conversion initiation in the adhesive bonding layer during roll motion in the process of laminated object creation / Nanoscience and Technology: An International Journal. – 2018. – Vol. 9, Iss. 1. – P.77-89.

6. Бигер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на прочность деталей машин. / Справочник. – М: Машиностроение. – 1993, 640 с.