Введение

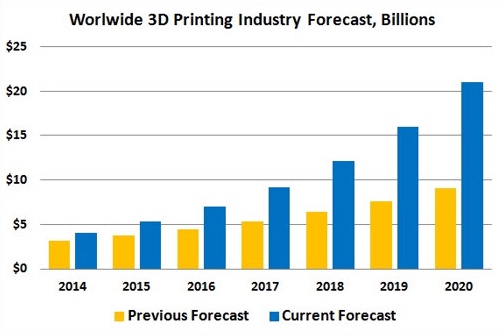

Аддитивные технологии, которые позволяют воспроизводить различные объекты по их компьютерным 3D моделям, стали активно развиваться как новые эффективные технологии для разработки и изготовления промышленных изделий. Развитие пошло, в первую очередь, по пути создания технических устройств – 3D принтеров и соответствующих порошковых материалов (или фотополимеров) со свойствами, аналогичными свойствам известных материалов. Применение аддитивных технологий (АТ) для изготовления функциональных изделий также пока ограничивается изготовлением аналогов по прототипам, полученным традиционным способом. В то же время большой интерес представляет потенциальное использование этих технологий для создания принципиально новых материалов и изделий, изготовление которых в рамках традиционных технологий невозможно, например, для создания искусственных материалов и сред с необычными свойствами, так называемых метаматериалов («сверхматериалов»). Это новое направление сейчас развивается так же стремительно, как и аддитивные технологии, что иллюстрируют графики на рисунке 1: слева показано как изменился первоначальный прогноз вложений в развитие АТ до 2020 года (светлые столбики) по сравнению с текущим (темные столбики), в миллиардах долларов; справа приведен график роста ежегодного количества публикаций по метаматериалам от единиц в 2003 году до тысяч в 2013 году.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

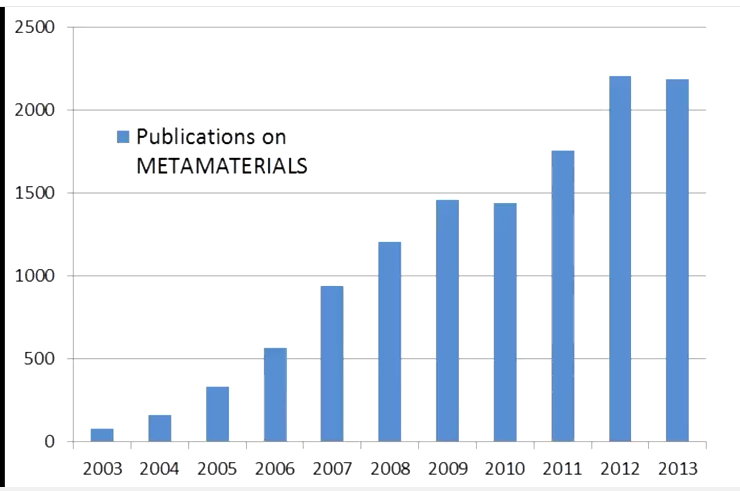

Рисунок 1. Прогноз затрат на аддитивные технологии (слева) и динамика количества публикаций по метаматериалам 2003-2013 гг. (справа)

Однако реализация АТ для решения таких задач требует изучения самих технологических процессов (все еще очень затратных), чтобы можно было прогнозировать требуемые свойства готового изделия. В отличие от традиционных методов, которые при разработке изделия с заданными свойствами используют материалы с хорошо известными характеристиками (например, механическими), в аддитивных технологиях материал и изделие создаются одновременно. Тем не менее, они находят применение на стадии разработки и моделирования структур сложной геометрии при условии проведения научных исследований для адаптации АТ для каждой конкретной задачи. Ниже приводится пример применения АТ для разработки и изготовления тестовых образцов-прототипов акустического метаматериала – высокоэффективного звукопоглотителя из фотополимера.

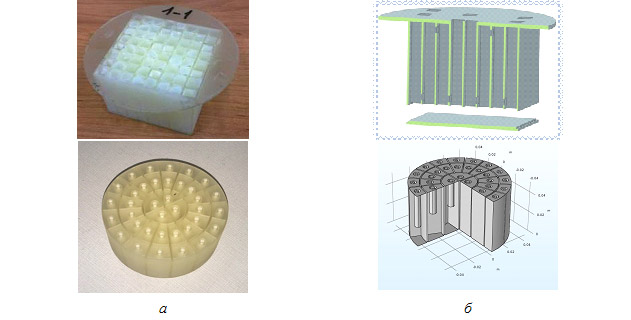

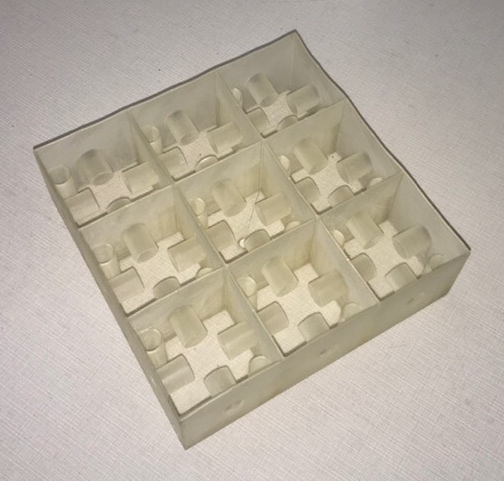

Акустические метаматериалы

Термин мета («сверх») материалы появился в задачах электромагнитного излучения и распространился в других областях науки для описания волновых процессов в упругих средах, в том числе в акустике. Акустические метаматериалы (АММ) – это искусственно создаваемые периодические структуры (материалы-конструкции) ячеистого типа со сложной внутренней геометрией каждой ячейки, которые для длин волн, больших характерного размера ячейки могут проявлять экстремальные волновые свойствах. Конструктивно ячейка представляет собой лабиринтообразную структуру из полостей и каналов, содержащих перфорированные перегородки. Такие структуры практически не реализуемы в рамках традиционных технологий. На рисунке 2а, б показаны простейшие структуры образцов АММ звукопоглотителей (ЗП) из фотополимера, напечатанных по технологии PolyJet для акустических испытаний.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 2. Структуры тестовых образцов АММ ЗП, напечатанных по технологии PolyJet из фотополимера FullCure 720: общий вид (слева) и 3D цифровая модель (справа)

На рисунке 2а показан АММ образец резонансного типа с лабиринтной структурой, образованной двумя типами тонкостенных «свёрнутых» трубок (четвертьволновых резонаторов); на рисунке 2б – АММ поглотитель с секционной радиальной структурой, образованной тремя типами изолированных ячеек с трубочками разной длины (резонаторов Гельмгольца). Габаритные размеры образцов: высота 50 мм, диаметр 90 мм, диаметр внутренних трубочек 10 мм и длина от 25 до 30 мм – выбраны из условия максимальной эффективности поглощения для рабочего диапазона частот 200-500Гц, вес образцов 80 и 100 г. Цифровая модель образца на рисунке 2а состоит из двух частей, так как технология не позволила осуществить печать цельного образца с ячеистой внутренней структурой и замкнутой внешней поверхностью.

Особенности печати образцов акустических метаматериалов

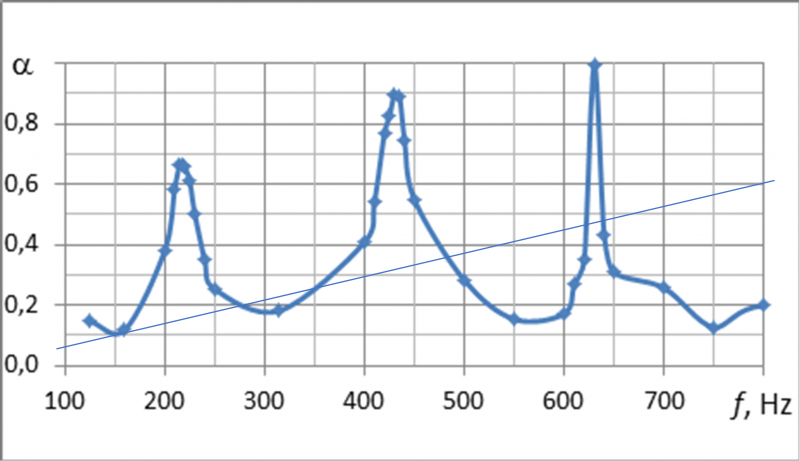

С точки зрения технологии печати АММ образцы представляют собой тонкостенные многопрофильные изделия, а их акустические свойства существенно зависят от точности воспроизведения их формы. Опыт использования 3D печати для изготовления образцов АММ звукопоглотителей в ИМАШ совместно с Центром аддитивных технологий Самарского университета показал, что для корректного воспроизведения внутренней структуры образцов необходимы специализированные методики, как в части моделирования заданной геометрии образца в цифровой среде принтера, его размещения на платформе построения, так и в части задания параметров технологического процесса. Задача состоит в том, чтобы выработать взаимно согласованные требования к структуре АММ и к процессу 3D печати на доступном оборудовании. На рисунке 3 показано как могут меняться свойства АММ образцов резонансного типа, напечатанных по одной и той же цифровой модели, визуально идентичных, но демонстрирующих существенно разные акустические свойства в эксперименте. Приведен график зависимости коэффициента звукопоглощения a от частоты для двух экземпляров образца со структурой как на рисунке 2а. Для одного экземпляра экспериментальный результат (кривая с точками) соответствует теоретическому расчету (см. fig. 2 в [1]), для другого существенно отличается - образец ведет себя как нерезонансный поглотитель (прямая линия).

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 3. Экспериментальная зависимость коэффициента звукопоглощения от частоты для резонансного АММ образца, соответствующая теоретической модели (кривая с точками) и результат неточного воспроизведения внутренней структуры образца при изготовлении (прямая линия)

Возможная причина – проникновение воздуха через незаметные щели в соединениях, была подтверждена при испытаниях образца из металлопорошка, изготовленного по технологии СЛС (см. рисунок 5). Для устранения такой ситуации была откорректирована составная модель образца и использован другой материал для склейки готовых элементов.

На рисунке 4 показан эффект коробления АММ образца панели звукопоглотителя, состоящего из 16 ячеек с внутренними трубочками, соединенных также через цилиндрические трубки (габариты 200×200×50 мм и толщина стенок 1 мм).

Рисунок 4. Образец АММ структуры, состоящей из 16 ячеек, связанных через цилиндрические трубки с открытыми торцами, изготовленный по технологии PolyJet без искажения формы (слева) и эффект коробления (справа)

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Слева показан образец, изготовленный при типовых технологических рекомендациях для параметров печати, справа - образец без искажения формы, напечатанный, с учетом взаимно согласованных требований к структуре АММ и к процессу печати. Для изготовления использовалась технология PolyJet на установке Object Eden 350 с областью построения 350х350х200 мм и допустимой толщиной слоя 0,016 мм (на практике точность в 5 раз ниже). Для временной поддержки частей модели в процессе выращивания использовался светочувствительный материал FullCure705 Support, легко удаляемый водой после печати. Результаты исследований технологии PolyJet для синтеза тонкостенных изделий [2], [3] показали, что синтезируемый образец на 90% полимеризуется в процессе выращивания и на 10% в процессе удаления материала поддержки. Остаточная полимеризация происходит в первые 24 – 30 часов в зависимости от сложности геометрии образца, рекомендуется дополнительная фотополимеризация сразу после печати. Для предотвращения возможных дефектов формы вследствие остаточных напряжений при выращивании изделия и постобработке необходимо проводить предварительные экспериментальные исследования на тестовых образцах в виде тонких пластинок для разного расположения на платформе построения и разных режимах постобработки.

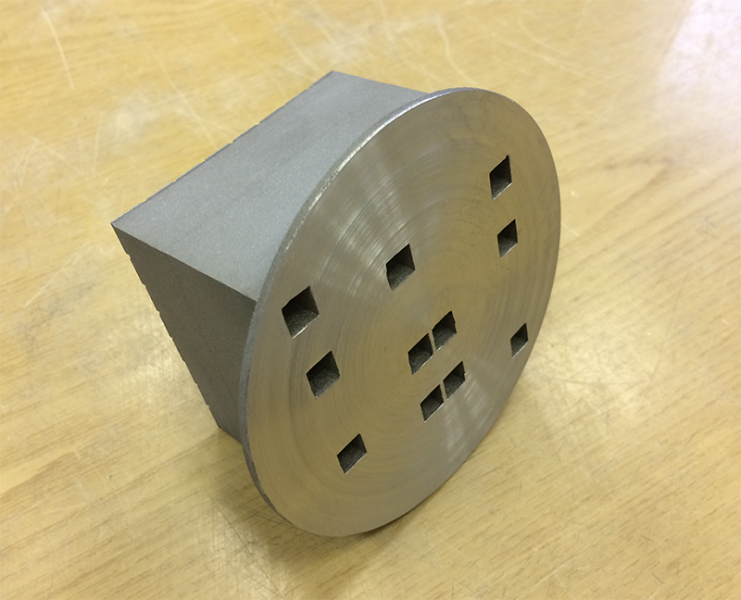

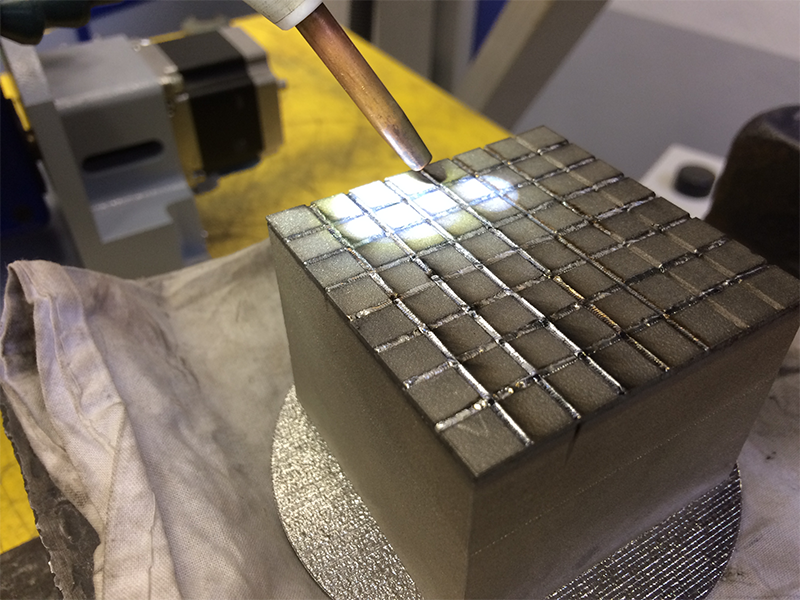

Особенности печати образцов из металлического порошка

Структура АММ образца как на рис. 2а была также реализована по технологии СЛС (селективного лазерного сплавления). Модель тоже состояла из 2-х элементов для возможности удаления материала поддержки во внутренней полости. Для качественного соединения корпуса и крышки применялась технология высокоточной лазерной сварки. Акустические испытания подтвердили качественное изготовление. Однако, в отличие от пластика объем постобработки был значительно больше. Вес такого образца составил 460 г, вес образца из пластика – 80 г.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 5 – АММ Образец из металла по технологии SLM (слева); лазерная сварка соединения 2-х элементов составной модели

На рисунке 6 представлена модель стального виброизолятора (ВИ) в виде тонких стальных «шайб», соединенных между собой массовыми элементами (рисунок 6а), для которых имеется прототип (рисунок 6в), успешно реализованный по традиционной технологии и используется для эффективной изоляции космических приборов от вибраций в заданном диапазоне частот. Модель прототипа была перепроектирована для изготовления по технологии СЛС в виде единого элемента, включая резьбовые соединительные элементы, так что вес ВИ уменьшился с 80г до 40г по сравнению с прототипом.

а) б) в)

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Рисунок 6. Трехмерная цифровая модель с материалом поддержки на платформе построения (а); общий вид перепроектированного виброизолятора, выращенного из порошка нержавеющей стали 07H18N12M2 (б); прототип виброизолятора – составная конструкция, включающая основной пружинный элемент и элементы крепления (в).

В качестве исходных были использованы металлические порошки нержавеющей стали российского 07Х18Н12М2 производства. Были синтезированы типовые образцы для стандартных механических тестов, которые показали, что предел прочности синтезированных образцов выше на 15…30% по отношению к пределу прочности литых образцов, предел текучести выше на 60…70%, и составили 726 МПа и 657 МПа соответственно [4]. Качество материала синтезируемых образцов проверялось на наличие в структуре пор и несплавлений с использованием электронного микроскопа Tescan Vega. На основе этих исследований определились параметры технологического процесса СЛС для выращивании образцов ВИ в соответствии с новой (перепроектированной) моделью конструкции.

Для определения механических и функциональных свойств выращенных образцов ВИ были проведены вибрационные испытания. Сравнивались две характеристики – жесткость конструкции образцов ВИ и их фильтрующие свойства. Амплитудно-частотные характеристики показали, что жесткость образца СЛС-ВИ выше, чем у оригинального прототипа. Значение собственной частоты выращенного образца, нагруженного массой 800 г, равнялось 170 Гц по сравнению с 101 Гц у прототипа (прототип менее жесткий из-за характеристик исходного материала и элементов сборки). В то же время при многократном нагружении образцов СЛС-ВИ (15 раз) у одного из образцов произошло смещение резонансной частоты со 170 Гц до 120 Гц, что свидетельствовало о структурных изменениях материала, при том, что визуально целостность конструкции сохранялась. Изучение характера внутренних дефектов конструкции показало, что образовалась усталостная трещина в области наличия микропор и локального несплавления по границе зерна в зоне, где сосредоточены большие термические напряжения. После корректировки режимов сплавления были изготовлены четыре образца с удовлетворительными механическими свойствами, которые использовались для проверки фильтрующих свойств выращенных виброизоляторов. Натурные виброиспытания СЛС образца ВИ показали приемлемое качество изделия и подтвердили его функциональные свойства в части фильтрации вибраций при меньшем по сравнению с оригинальным прототипом весе. В то же время дополнительные исследования циклической прочности СЛС образцов ВИ показали, что эти характеристики лучше у оригинального прототипа.

Заключение

Исследование особенностей технологии 3D печати применительно к созданию образцов вибро- акустических метаматериалов показало, что для обеспечения требуемых функциональных свойств готового изделия необходимо выполнить большой объем предварительных исследований и выработать взаимно согласованные требования к параметрам исходной конструкции и параметрам процесса 3D печати на конкретном оборудовании. Изготовленные образцы из фотополимера могут иметь ряд дефектов: искажение заданной формы из-за термической объемной усадки модельного материала и материала поддержки как в процессе выращивания, так и после; возможна локальная несплошность поверхности, которая визуально не определяется, но существенно влияет на акустические свойства. Для образцов из металлического порошка возможно изменение полученных механических свойств со временем из-за последующего образования микротрещин, при том, что полученные в процессе выращивания параметры материала отвечают заданным требованиям.

Исследования технологии изготовления образцов вибро- акустических метаматериалов более сложных структур и из других модельных материалов будут продолжены.

Автор: Томилина Т. М.

Институт машиноведения им. А.А. Благонравова РАН

Россия, г. Москва, ул. М. Харитоньевский, 4, 101990

E-mail: : tatiana@imash.ac.ru

Список литературы

1. Tomilina T., Bobrovnitskii Yu., Bakhtin B. Impedance design of efficient metamaterial sound absorber / Proceedings of the 24th International Congress on Sound and Vibration. London, UK. – 23–27 July 2017.

2. Vdovin R., Tomilina T., Smelov V. Implementation of the additive PolyJet technology to the development and fabricating the samples of the acoustic metamaterials / Procedia Engineering. – 2017. – P. 595–599.

3. Tomilina T., Afanasyev K. et al. Testing of 3D-printed experimental samples of the metamaterial acoustic absorbers / Proceedings of the 23rd International Congress on Sound and Vibration. – Athens, Greece, 10–14 July 2016.

4. Smelov V.G., Sotov A.V., Agapovichev A.V., et al. Implementation of the Additive Technology to the Design and Manufacturing of Vibroisolators with Required Filtering // Procedia Engineering. – 2017. – Vol. 176. – P. 540.