3D-печать, также называемая аддитивным производством, с начала 1980‑х годов использовалась преимущественно для изготовления опытных образцов. За последние 5 лет существенно увеличилась доля использования 3D-печати в изготовлении оснастки и функциональных изделий. Это произошло за счет повышения точности изделий, повторяемости и, наконец, стоимости производства. Выделю несколько популярных методов 3D-печати для производства функциональных изделий и оснастки:

• FFF (послойное наплавление из пластиковой нити).

• Binder Jetting (выборочное нанесение связующего).

• Direct Energy Deposition (направленное осаждение материала).

Считается, что среди большого разнообразия методов 3D-печати FFF является наиболее экономически оправданной технологией для печати прототипов и готовых изделий различной сложности.

Принцип производства методом FFF подразумевает 3D-печать термопластичными материалами в виде прутка/филамента, проталкиваемого в виде расплава через нагретое сопло/фильеру. 3D-принтер наносит материал слой за слоем на рабочую платформу по заданной траектории, где нить охлаждается и застывает, образуя готовое изделие.

В этой статье речь пойдет об относительно молодом методе печати, альтернативной технологии FFF. Этот метод называется FGF/FPF (послойное наплавление из полимерных гранул).

Метод FGF как новый виток развития в экструзии полимеров

Принцип работы метода FGF-печати

Принцип передвижения экструдера в FGF 3D-принтере такой же, как и в традиционном FFF-принтере, однако расходным материалом вместо филамента являются полимерные гранулы. Для переработки гранул используются дополнительные узлы, такие как бункер и шнековый экструдер. Помимо портальных систем шнековый экструдер можно интегрировать на робот-манипулятор, тем самым увеличив степень свободы в передвижении печатающей головы.

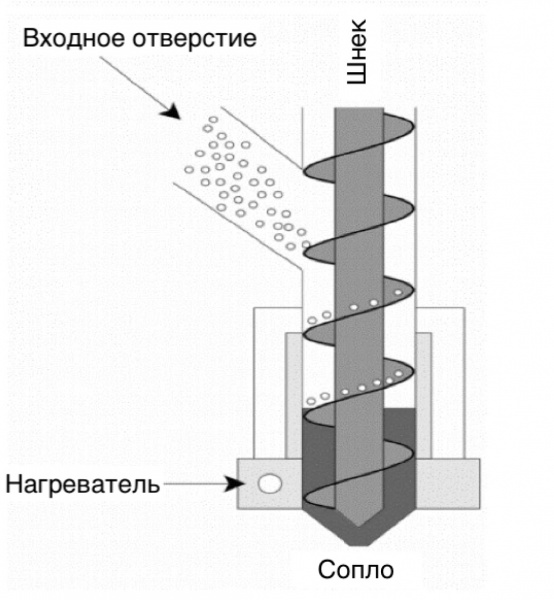

Шнек в экструдере осуществляет перемещение гранул от входного отверстия системы подачи к отверстию сопла. Непосредственно перед выдавливанием через сопло, расплавленный пластик подвергается высокому давлению благодаря двигателю, который вращает шнек. Принципиальная схема работы шнекового экструдера показана на рис. 1.

Рис. 1. Принципиальная схема работы шнекового экструдера FGF 3D-принтера

Экономичность

Гранулы — это первичное сырье для производства филамента. Исключив один из технологических этапов производства расходного материала, мы получаем более низкую себестоимость изделия. Например, цена на 1 кг гранул PET-G составляет менее 1 000 руб., тогда как 1 кг филамента аналогичного полимера обойдется примерно в 2 000 руб.

Высокая прочность напечатанных изделий

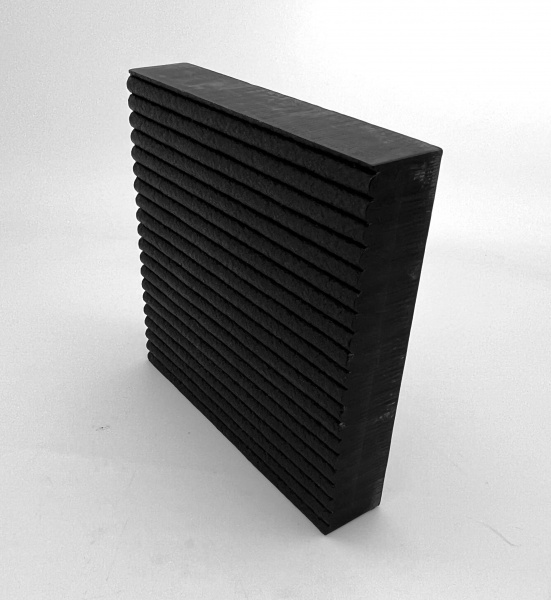

Одним из основных недостатков FFF-технологии является низкая прочность получаемых изделий вдоль напечатанных слоев. В среднем, прочность на разрыв по оси Z в 3 раза ниже, чем в паспорте на материал. Исследования прочности образцов, напечатанных на настольных 3D-принтерах, работающих по технологиям FFF и FGF, показали, что механические свойства образцов, полученных методом FGF (гранулы и измельченные отходы), сопоставимы с образцами, полученными методом FFF. Когда же речь идет о промышленном оборудовании с производительностью экструдера от 2 кг в час, то мы получаем однородные с точки зрения механических свойств, изделия по всем осям, сопоставимые с изделиями, полученными методом литья под давлением, что наглядно изображено на рис. 2.

Рис. 2. Образец FGF-печати с фрезерной обработкой (ABS-CF-пластик)

Широкий спектр расходных материалов и вторичная переработка

В методе FGF применяется большое количество материалов в виде гранул, включая инженерные пластики. Аналогично FFF-оборудованию при печати полимерами с высокой усадкой необходимо иметь термостатированную камеру построения. Как правило, FGF-принтеры имеют рабочее пространство от 1 кубического метра, а такой объем воздуха не так просто нагреть. На российском рынке представлены как минимум 2 модели FGF-принтеров с темперируемой камерой построения, но цена на такое оборудование примерно в 2 раза выше, чем на системы без принудительного нагрева. Поэтому, чаще всего используются полимеры с мелкорубленным угле- или стекловолокном, например, АБС, ПА6, ПП и даже ПЭИ (полиэфиримид). Или стабилизированные компаунды на основе базовых полимеров, например, ПЭТ, ПП, ТПУ, которые обладают низкой усадкой и не так требовательны к внешней среде. Для печати габаритных изделий без термостатированной камеры я рекомендую использовать материалы с усадкой не более 0,65%. При этом FGF-экструдер способен работать с переработанным пластиком из детали, которая печаталась на том же экструдере.

Существуют ряд материалов, доступных только в форме гранул, их просто невозможно производить в форме нити за счет высокой хрупкости.

Высокая производительность

Благодаря использованию сопел увеличенного диаметра и давлению, которое создается за счет специальной геометрии шнека, увеличивается скорость выхода материала. Это приводит к сокращению времени печати по сравнению с FFF-экструдером без потери качества. Например, FGF-принтер с соплом такого же диаметра, как и у FFF-принтера, будет минимум в 3 раза производительнее.

FGF -оборудование можно классифицировать по производительности экструдера: чем больше производительность, тем более нагруженной будет кинематика. Я выделил 3 основные категории (настольные, профессиональные и промышленные). Предлагаю ознакомиться с ними в таблице 1.

| Параметр | Настольные | Профессиональные | Промышленные |

|---|---|---|---|

| Производительность | До 1 кг/ч | До 5 кг/ч | До 50 кг/ч |

| Объем области построения | До 0,125 м3 | До 1,5 м3 | До 40 м3 |

| Особенности | Прочность по оси Z сопоставима с FFF-технологией. | Поставляются без шпинделя для фрезерной обработки. | Это могут быть относительно небольшие порталы (0,5 м3) с темперируемой областью построения для печати полимерами с высокой усадкой, например, поликарбонатом, либо роботизированные ячейки или порталы с габаритами до 10 м по одной из осей. |

| Наименование оборудования | Piocreat G5 |

Piocreat G12, F2 Innovations Match и Quart, Coinrobotics QE-BRAM |

Piocreat G40, Coinrobotics BRAM и BGAM, F2 Innovations Pro |

| Порядок цен | От 350 000 руб. | От 3 500 000 руб. | От 15 000 000 руб. |

Комбинация с другими методами производства ЧПУ фрезерный станок и FGF-оборудование на первый взгляд кажутся конкурентами. На самом деле это не так, эти методы могут и должны работать в связке: на 3D-принтере быстро печатается заготовка с припуском 0,5–3 мм, после чего производится финишная обработка на фрезерном станке. Преимущество напечатанных заготовок состоит в том, что нам не обязательно печатать монолитную оснастку, нефункциональная геометрия (каркас) может быть напечатана в виде сотовой структуры. Один FGF-принтер способен загрузить до 5 обрабатывающих центров с сопоставимой камерой обработки.

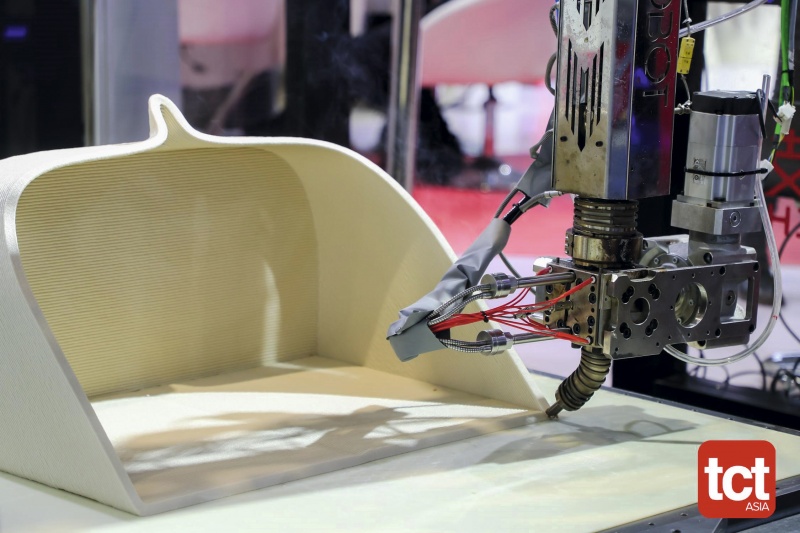

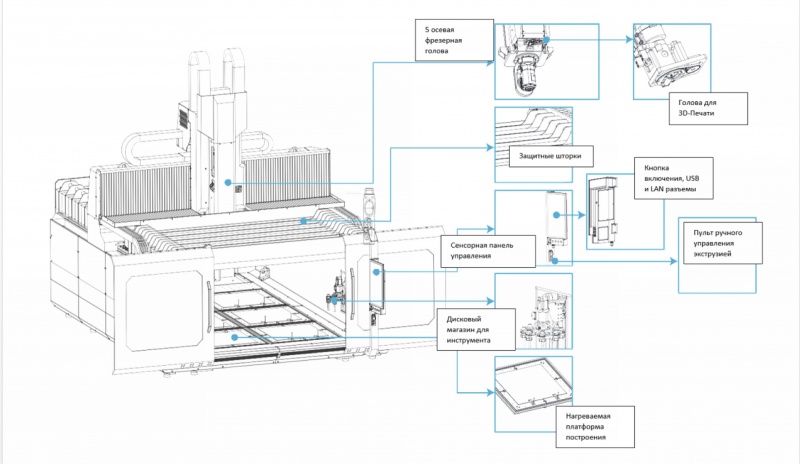

Существуют и комбинированные установки для 3D-печати и фрезерной обработки внутри одного станка. Такие установки могут быть выполнены в следующих конфигурациях: портал с двумя балками, где на первой расположен FGF-экструдер, а на второй — шпиндель для пятиосевой обработки (рис. 3); портал с 1 балкой и вертикальной сменой рабочего органа (рис. 4); роботизированная ячейка со сменой рабочего органа.

Рис. 3. Комбинированная установка на основе портала с двумя балками

Рис. 3. Комбинированная установка на основе портала с двумя балками

Рис. 4. Комбинированная установка на основе портала с одной балкой

Рис. 4. Комбинированная установка на основе портала с одной балкой

Ограничения метода FGF

Как и любая другая технология 3D-печати, метод FGF обладает как сильными сторонами, так и ограничениями. Поскольку кинематика и подготовка G-code для шнекового принтера схожа с филаментным оборудованием, при печати гранулами возникают аналогичные проблемы, такие как: коробление (warping), засорение (clogging), пористость (porosity), недостаточная экструзия и переэкструзия (under-extrusion and over-extrusion). Рассмотрим некоторые ограничения и недостатки ниже.

Печать без ролика

Печать с роликом

Печать с роликом

Пористость (porosity)

Пористость определяется как пустоты и воздушные раковины внутри или снаружи напечатанного изделия. Эта проблема возникает из-за воздуха или влаги, собранной гранулами. Предварительная сушка гранул или использование гранул меньшего размера решит проблему. Например, чтобы подготовить ABS 30CF-пластик к печати, необходимо просушить его при температуре 80°C в течение 4 часов.

Для высокопроизводительных экструдеров (от 20 кг/ч) в конструкции оборудования должен быть предусмотрен специальный трамбовочный/укатывающий ролик, который движется вслед за массой расплава, выходящей из сопла, и уплотняет еще пластичный полимер.

Засорение (clogging), недостаточная экструзия и переэкструзия (under-extrusion and over-extrusion)

При засорении происходит блокировка экструдера изнутри, которая не дает расплавленному пластику выходить из сопла. Это происходит из-за градиента температур. Правильный подбор параметров экструзии решит проблемы.

Пример параметров печати для пластика ABS 30CF:

– 1 зона (загрузки) 240–260 °C;

– 2 зона 255–275 °C;

– 3 зона (сопло) 260–280 °C.

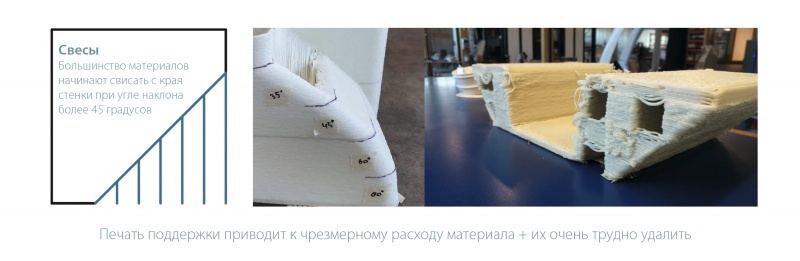

Поддержка (support)

FGF-принтеры чаще всего поддерживают печать только одним материалом, то есть нет растворимых материалов поддержки. Таким образом, поддержку можно удалить только механическим способом, поэтому желательно печатать с минимальным количеством поддержек, а лучше без них.

Для печати крупногабаритных изделий, где без поддержек не обойтись, возможно следующее решение: сначала печатаем опорную конструкцию как отдельный объект, далее запускаем в печать саму деталь и на том слое, где необходима поддержка, останавливаем печать, устанавливаем ранее напечатанную поддержку, после чего продолжаем печать детали.

Рекомендую придерживаться следующих правил при проектировании деталей, которые будут изготовлены методом FGF:

1. При подготовке управляющей программы важно обеспечить непрерывное и равномерное движение экструдера, линии материала должны укладываться внахлест. Пользуйтесь формулами для расчета высоты слоя, ширины линии и расстояния между ними для укладки внахлест (рис. 5);

Рис. 5

Рис. 5

2. Старайтесь избегать наклона стенки более 45 градусов и печатать без применения поддержек (рис. 6);

Рис. 6

Рис. 6

3. Проектируйте заполнение в исходной модели, не пользуйтесь стандартными шаблонами слайсеров (рис. 7);

Рис. 7

Рис. 7

4. Скруглите острые углы и/или разделите на большее количество шагов, учитывайте диаметр сопла для углов, минимальный внутренний радиус угла = 50% диаметра сопла (рис. 8);

Рис. 8.

Рис. 8.

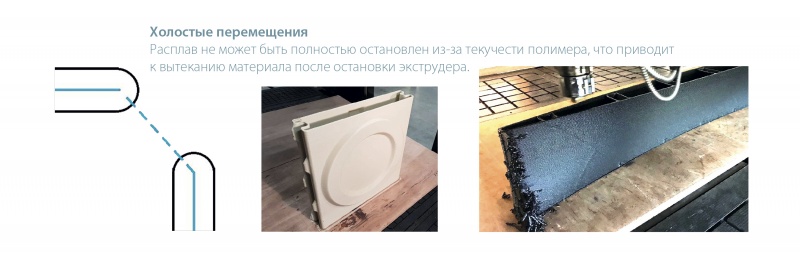

5. Избегайте холостых перемещений. Если холостой переход экструдера неизбежен, применяйте печать двух моделей или используйте построение «башни» (рис. 9).

Рис. 9

Рис. 9

Области применения метода FGF

Учитывая все возможности (и некоторые недостатки) метода FGF, области применения могут быть абсолютно разными, например:

— Оснастка для выкладки композитов.

— Модельная оснастка для литья металлов.

— Стапели для сборки габаритного оборудования.

— Оснастка для литья бетона.

— Корпусные детали и кронштейны транспортных средств.

— Экстерьерная и интерьерная мебель и декор.

— Малые архитектурные формы.

Заключение

В заключение хочу сказать, что печать с использованием полимерных гранул открывает двери к еще большим возможностям производства, включая разнообразие выбора материалов. Если говорить про рынок филамента, то, несомненно, ассортимент быстро растет, но он не сможет сравниться с огромным выбором и разнообразием гранулированных термопластов.

При этом стоимость гранул обычно в 2–4 раза ниже, чем стоимость филамента для такого же типа материала. Это связано с дополнительными этапами производственного процесса, необходимыми для изготовления филамента. Это становится более заметным при использовании прочных и термостойких термопластов, поскольку для переработки гранул в нить требуется больше энергии и контроля окружающей среды.

Использование технологии FGF станет ключевым фактором, способствующим снижению стоимости и времени производства габаритной и износостойкой оснастки, заготовок для фрезеровки и функциональных изделий. ■

Автор: Дмитрий Треногин, Руководитель направления полимерного 3D-оборудования компании i3D

Ссылки

- Varotsis, A.B. (2021) Introduction to FDM 3D Printing. 3dhubs. https://www.3dhubs.com/knowledge-base/introduction-fdm‑3d-printing

- Yousuf Pasha Shaik et al. A Scientific Review on Various Pellet Extruders Used In 3D Printing FDM Processes, DOI: 10.4236/oalib.1107698

- Ben Redwood, et al. The 3D printing Handbook — Technologies, design and applications, 3D Hubs B. V. 2017

- Arthur Alexandre, et al. Mechanical Properties of Direct Waste Printing of Polylactic Acid with Universal Pellets Extruder: Comparison to Fused Filament Fabrication on Open-Source Desktop Three-Dimensional Printers. 3D PRINTING AND ADDITIVE MANUFACTURING Volume 7. Number 5. 2020 Mary Ann Liebert, Inc. DOI: 10.1089/3dp.2019.0195

- Jennings, A. (2021) 3D Printing Troubleshooting All Common Problems. All3DP. https://all3dp.com/1/common‑3d-printing-problems-troubleshooting‑3d-printer-issues

- https://all3dp.com/1/robotic-arm‑3d-printing-platforms-software/

- Boyle, B.M., Xiong, P.T., Mensch, T.E., Werder, T.J. and Miyake, G.M. (2019) 3D Printing Using Powder Melt Extrusion. 9.

Источник журнал "Аддитивные технологии" № 3-2022