14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Введение

В настоящее время устойчивому развитию человечества препятствует глобальный цивилизационный кризис, обусловленный нехваткой ресурсов. При существующих способах производства до 90% энергетических и материальных затрат идет в «отвал», загрязняя окружающую среду, тогда как природа свои конструкции «выращивает» и весьма рационально утилизирует [1]. В этой связи ученые видят решение в создании природоподобной техносферы. Аддитивные технологии (АТ) являются природоподобным способом изготовления не только отдельных деталей, но и весьма сложных конструкций.

Так, аналогично клеточному росту биологических прототипов, путем управляемого массопереноса (послойного синтеза или наплавки биосовместимых материалов), т.е. практически безотходным и энергоэффективным способом, могут быть сформированы имплантаты (эндопротезы) для ортопедии суставов. Представляется возможным получение оптимального градиента деформационных свойств материала эндопротезов по глубине, что существенно улучшает их прочностные и антифрикционные характеристики. Прототипирование указанных имплантатов с рабочими поверхностями сложного профиля без использования дорогостоящей формообразующей оснастки, сокращая стадии технологической подготовки производства, наилучшим образом удовлетворяет требованию снижения материальных, временных и трудовых затрат при ортопедическом лечении конкретного пациента [2].

Вместе с тем, целью настоящей работы является анализ существующих трудностей 3D печати эндопротезов суставов, изготавливаемых из термопластичных дисперсно-наполненных композитов [3-6].

Проблематика аддитивных технологий изготовления эндопротезов

Прежде всего, отметим необходимость импортозамещения не только аппаратной базы, но и программного обеспечения, а также расходных материалов для 3D печати. Пока при проектировании, в основном, используются программные комплексы иностранных компаний USG, IBM, Autodesk, SolidWorks, Siemens PLM Software и др. Они охватывают всю цепочку управления технологическими процессами и жизненным циклом изделия, позволяя не только выполнять трехмерное моделирование, но и проводить анализ готовой модели с учетом особенностей производства и используемого расходного материала.

Но зарубежные программные продукты, как правило, слабо адаптированы к отечественным стандартам, что приводит к дополнительным затратам при их внедрении в производственный процесс. Использование закрытых форматов программного обеспечения затрудняет разработку дополнительного функционала, необходимого для создания систем автоматизированного проектирования. В ряде случаев зарубежные компании ограничивают доступ к новым версиям своих программ, основываясь на законодательных ограничениях. В этой связи можно рекомендовать альтернативное программное обеспечение российских компаний «Аскон» и «Топ Системы», не уступающее по своим возможностям зарубежным программным комплексам.

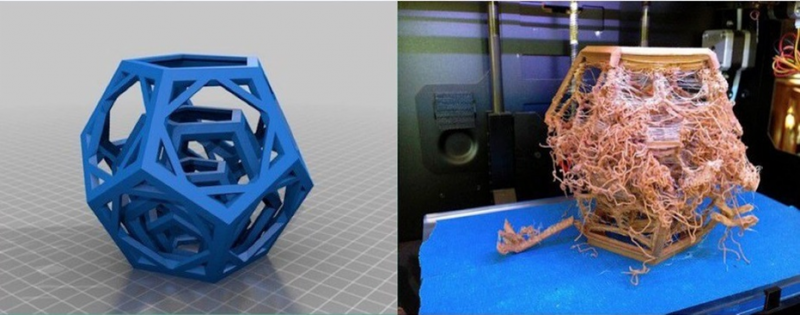

В результате операций 3D-сканирования, некорректного 3D-моделирования, конвертирования или другого преобразования сетка модели становится непропорционально плотной, что значительно увеличивает объем STL-файла. Перекрытие ортогональных сеток может привести к ошибкам при чтении файла некоторыми слайсерами (рис. 1), поскольку пересекающиеся области можно интерпретировать, как внешний вид модели. Оптимально ориентированная модель печатается быстрее при уменьшении расхода материала и вероятности сбоев при печати.

а б

Рисунок 1. Реализация 3D-печати при корректной (а) и некорректной (б) подготовке 3D-моделей

Специфическими ограничениями 3D печати эндопротезов, как узлов трения, функционирующих в среде живого организма, являются:

1. невозможность экструдирования ряда антифрикционных биосовместимых полимерных материалов и получения заданной микропористости поверхности слоев;

2. существенное влияние температурных режимов на качество изделия;

3. проблема сборки деталей, полученных с использованием аддитивных технологий, из-за низкой размерной точности;

4. высокая шероховатость рабочей (контактной) поверхности, требующая дополнительной обработки;

5. сниженные механические характеристики и плотность материала в сравнении с изделиями, получаемыми по традиционным технологиям.

Рассмотрим перечисленные проблемы более подробно. Значительные усилия предпринимаются для повышения экструдируемости полимерных материалов. К примеру, сверхвысокомолекулярный полиэтилен (СВМПЭ), обладая достаточно высокими характеристиками прочности, а также низким коэффициентом трения, высокой износо- и химической стойкостью в агрессивных средах, находит применение в медицине для изготовления ортопедических имплантатов. Однако из-за большой длины полимерных цепей СВМПЭ имеет близкий к нулю показатель текучести расплава, равный 0,06 г/10 мин, что существенно ограничивает возможности его переработки традиционными для термопластичных полимеров методами шнековой экструзии, литья под давлением и др. В последнее время активно проводятся исследования по использованию аддитивных методов FDM (Fused Deposition Modelling и SLS (Selective Laser Sintering) для изготовления изделий сложной формы из материалов на полиолефиновой матрице, включая СВМПЭ, c различными наполнителями/пластификаторами. Так, показано [3-6], что СВМПЭ может быть пластифицирован добавлением полипропилена, полиэтиленгликоля, изотактического полипропилена, полиэтилена высокого давления и др.

Температура существенно влияет на равномерность формирования слоев и, тем самым, определяет воспроизводимость изделий при тиражировании. К примеру, в работе [7] показано, что 3D-печать прутком из ABS Terluran GP22 при температуре ≤ 230 °С экструдируется нестабильно, при 250 °С достигается хорошее качество отливки (рис. 2а), а при избыточной (выше 265°С) температуре образуются дефекты из-за растекания расходного материала (рис. 2б).

а б

Рисунок 2. Сопоставление результатов 3D-печати при температуре экструдирования 250 °С (а) и 275 °С (б).

Из-за поэтапного наплавления слоев пластика изделие неизбежно приобретает характерную волнистость поверхности, высота которой зависит от выбранной в слайсере толщины слоя. При толщине слоя менее 0,5 мм визуально различить волнистость обычно не удается, однако поверхность является не вполне гладкой (матовой).

Существуют два варианта решения данной проблемы. Наиболее простым является механическая обработка изделий после печати. Шлифованием можно добиться достаточно хороших результатов, однако имплантаты, отличающиеся сложной поверхностью, плохо поддаются механическому выравниванию. Другим способом является химическое выравнивание поверхности, посредством которого изделие обрабатывается растворителем, верхний слой оплавляется и получается гладкая поверхность. Однако многие растворители являются токсичными, что ограничивает их использование при изготовлении имплантатов.

Особое внимание следует уделить повышению механических и антифрикционных характеристик изделий, получаемых методом 3D печати. Износостойкость и прочность важны, но не обязательно нужно стремиться к увеличению плотности материала отливок, поскольку присутствующие в отливке пустоты играют положительную роль (они служат микрорезервуарами для природной смазки в виде синовиальной жидкости аналогично пористой структуре суставного хряща).

Значительные резервы в прочностном и трибологическом аспекте предоставляет формирование градиентной структуры и оптимального состава материала имплантатов. Как известно, эксплуатационные показатели узлов трения во многом определяются напряженно-деформированным состоянием контактной области и приповерхностных слоев; в свою очередь это состояние зависит от градиента деформационных характеристик в объеме материала пары трения [8,9]. Активно разрабатываемые в настоящее время градиентные материалы конструкционного и триботехнического назначения характеризуются дискретным или непрерывным изменением твердости, модуля упругости и т.д. по глубине, т. е. при удалении от поверхности трения.

В частности, при создании требуемого градиента указанных параметров формируют одно- или многослойные покрытия, что позволяет на 1–2 порядка повысить износостойкость контактирующих деталей. Использование 3D-печати для производства эндопротезов из градиентных конструкционных и одновременно антифрикционных материалов имеет существенное преимущество по сравнению с традиционными технологическими методами. Легкий, управляемый и относительно быстрый процесс 3D печати одновременно воспроизводит сложную форму изделий и при этом оптимальный градиент свойств по глубине. Для получения градиента физико-механических свойств может быть использовано послойное регулирование пористости или печать композитным расходным материалом переменного состава.

Моделирование показало [9], что существенно влияющий на износостойкость имплантатов параметр максимального контактного давления pmax уменьшается почти в 2 раза при положительном градиенте модуля упругости E’(z) > 0 в сравнении с отрицательным градиентом E’(z) < 0 (для однородного материала максимальное контактное давление принимает промежуточное значение). При изучении влияния градиента коэффициента Пуассона n’(z) установлено, что наибольшее значение расчетного контактного давления наблюдается при использовании однородного материала; при n’(z) > 0 этот параметр уменьшается более чем в два раза, а при n’(z) < 0 – более чем в три раза.

Применение смесевых и дисперсно-наполненных полимерных термопластов наряду с аддитивными методами переработки предоставляет большие возможности по регулированию деформационных, прочностных, термомеханических и триботехнических свойств изделий. Для быстрого выбора оптимального состава таких композиционных материалов предлагаются экспериментальные и расчетные методы, позволяющие сократить большие материальные и временные затраты на апробацию множества возможных вариантов. Так, сокращению продолжительности испытаний эндопротезов из вновь создаваемых полимерных материалов способствуют ускоренные методы определения реологических характеристик, основанные на кратковременных релаксационных тестах (вместо традиционных весьма длительных испытаний на ползучесть) и динамического механического анализа на малогабаритных образцах. Оптимизация состава наполненных термопластов обеспечивается на основе компьютерного дизайна материалов [10] с учетом заданных критериев качества.

Заключение

Наряду с прогрессивным природоподобным и ресурсосберегающим характером аддитивных технологий, имеют место специфические трудности их реализации при изготовлении изделий ответственного, в т.ч. медицинского назначения. Пути решения этих проблем связаны с использованием принципов бионики, методов микромеханики и компьютерного дизайна материалов.

Сделан вывод, что аддитивные технологии позволяют реализовать CAD модели для 3D-печати индивидуально адаптированных и оптимально сконструированных эндопротезов с градиентным распределением пористости и механических свойств материала в объеме изделия, оптимизированным по критериям прочности и износостойкости. Тем самым, применительно к имплантатам для ортопедии, реализуются инновационные концепции «материал под изделие» и «цифровое производство».

Благодарности

Работа выполнена при поддержке БРФФИ и РФФИ (проект Т18Р-286 «Разработка научных основ получения износостойких биосовместимых экструдируемых полимерных нанокомпозитов для 3D печати имплантатов сложной формы») и в соответствии с договорами о сотрудничестве между ИММС им. В.А. Белого НАН Беларуси с СПб НИУ ИТМО и МИП «Политех-Инжиниринг» СПб ПУ Петра Великого. Авторы доклада участвуют в создании российско-белорусского 3D-принтера с использованием отечественного программного обеспечения и расходных материалов.

14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Авторы: Шилько С.В. 1, Рябченко Т.В. 1, Панин С.В. 2,a, Шалобаев Е.В. 3

1 Институт механики металлополимерных систем им. В.А. Белого НАН Беларуси,

Беларусь, г. Гомель, ул. Кирова 32а, 246050

2 Институт физики прочности и материаловедения СО РАН,

Россия, г. Томск, просп. Академический, 2/4, 634055

3 Санкт-Петербургский национальный исследовательский университет информационных технологий, механики и оптики,

Россия, г. Санкт-Петербург, Кронверкский проспект, д.49, 197101

E-mail: svp@ispms.tsc.ru

Список литературы

1. Ковальчук М.В., Нарайкин О.С., Яцишина Е.Б. Конвергенция наук и технологий – новый этап научно-технического развития // Вопросы философии. – 2013. – № 3. – С. 3–11.

2. Гринин Е.П., Трубашевский Д.Е. Использование аддитивных технологий в современной медицине // Умное производство. – 2018. – № 3. – С. 17–77.

3. Song Changhui, Huang Aibing, Yang Yongqiang, Wang Di, Yu Jia-kuo. Customized UHMWPE Tibial Insert Directly Fabricated by Selective Laser Sintering // Int J. Adv. Manuf. Technol. – 2016. – Vol. 85. – P. 1217–1226.

4. Ramli M.S., Wahab M.S., Ahmad M., Bala A.S. FDM Preparation of Bio-Compatible UHMWPE Polymer for Artificial Implant // ARPN Journal of Engineering and Applied Sciences. – 2016. – Vol. 11, No. 8. – P. 5473–5480.

5. Panin S.V., Kornienko L.A., Aleksenko V.O., Ivanova L.R., Shil’ko S.V., Pleskachevsky Yu.M. Extrudable UHMWPE-Based Composites: Prospects of Application in Additive Technologies // Nanoscience and Technology: An International Journal. – 2017. – Vol. 8, No. 2. – P. 85–94.

6. Raissa Araujo Borges, Dipankar Choudhury, Min Zou. 3D Printed PCU/UHMWPE Polymeric Blend for Artificial Knee Meniscus // Tribology International. – 2018. – Vol. 122. – P. 1–7.

7. Давыденко Е.М., Иванов Н.А., Чижик С.А., Агабеков В.Е. Параметры 3D-печати прутками из композиционных полимерных материалов на основе ABS-пластиков // Полимерные материалы и технологии. – 2018. – Т.4., № 2. – С. 85–90.

8. Рябченко Т.В., Шилько С.В., Петроковец Е.М. Конечноэлементный анализ контактного взаимодействия в сопряжениях из градиентных материалов // Теоретическая и прикладная механика. – 2017. – Вып. 32. – С. 180–184.

9. Шилько С.В., Рябченко Т.В., Гавриленко С.Л., Шалобаев Е.В. Применение компьютерной механики при подготовке CAD моделей для 3D-печати градиентных материалов и изделий // Сб. докл. Междунар. н/п симп. Перспективы развития аддитивных технологий в Республике Беларусь. – Минск, 24 мая 2017 г. – С. 194–207.

10. Люкшин Б.А., Шилько С.В., Панин С.В. и др. Дисперсно-наполненные полимерные композиты технического и медицинского назначения / Новосибирск: Изд-во СО РАН Наука. – 2017.