14.00

Normal

0

false

false

false

RU

X-NONE

X-NONE

Введение

Соединения, полученные на основе системы Ti-Al-C, относятся к MAX-фазам. МАХ- фазы представляют собой тройную систему Mn+1AXn, где М – переходный металл, А - элемент А-подгруппы таблицы Менделеева, X- углерод, кремний или азот [1]. Наиболее активное исследование тройных систем на основе MAX-фаз начались вначале 2000-х годов [2]. Из анализа экспериментальных работ по синтезу композитов методом СВС в системе Ti-Al-C следует, что если основной задачей синтеза является получение композиционных материалов, содержащих в продуктах реакции МАХ-фазы заданного состава TixAlCy, то необходимо задать нужные условия эксперимента, подобрать необходимое процентное содержание компонент порошковой смеси, приготовить прессовку реагентов с целью минимизации нежелательных карбидов и алюминидов титана. В экспериментальных работах варьирования условий эксперимента (температуру и время инициирования, варианты инертной среды и т.д.) в широком диапазоне весьма затруднительно. Поэтому необходимо привлекать математическое моделирование. Работ по моделированию СВ-синтеза композиционных материалов в тройных системах в литературе не было найдено.

В связи с этим целью настоящей работы заключается в разработке и исследования модели синтеза горением композиционного материала, содержащего МАХ-фазы, в системе Ti-Al-C.

Математическая постановка задачи

Математическую модель процесса инициирования реакции в порошковой смеси рассмотрим в следующей постановке. Образец представляет собой цилиндр радиуса R, состоящий из двух слоев порошковых насыпок, поставленных друг на друга. Полагаем что слой 1 (воспламенитель) представляет собой стехиометрическую смесь порошков титана Ti и кремния Si, толщина насыпки равна l (т.е. η01(Ti)=73.9 масс.%, η02(Si) =26.1 масс. % или Ti/Si=5/3 в ат %), что соответствует реакции I. Второй слой толщиной L (поджигаемая смесь) – смесь порошков титана Ti и углерода С (сажи) и алюминия Al. Полагаем, что температура по диаметру образцов однородна; реакции в воспламенителе и поджигаемой смеси не сопровождаются выделением остаточных газов.

В уравнении энергии учитываем теплопотери в окружающую среду за счет конвекции (если синтез осуществляется в атмосфере инертного газа) и за счет теплового излучения. Таким образом, уравнения теплопроводности принимают вид

![]() (1)

(1)

где k = 1,2, индекс «1» относится к воспламенителю, индекс «2» к поджигаемой смеси, T– температура, hk – доля реагента, t – время, x – пространственная координата, λ, с, ρ– эффективные теплопроводность, теплоемкость и плотность составов, Q – тепловые эффекты суммарных реакций, α – коэффициент теплоотдачи в окружающую среду, s0 – постоянная Стефана-Больцмана, e0 ‑ степень черноты, j = 1 для воспламенителя, ![]() для реакционной смеси.

для реакционной смеси.

Считаем, что химические превращения в первом реакционном слое описываются суммарной реакционной схемой:

I 5Ti + 3Si = Ti5Si3.

Анализируя фазовые диаграммы систем Ti-C, Ti-Al, Al-C, Ti-Al-C [11], выпишем систему реакций для второго слоя, которая включает 8 реакции:

II Ti+C→TiC,

III Ti+Al→TiAl,

IV TiAl+TiC→Ti2AlC,

V 2Ti+Al+C→Ti2AlC,

VI Ti+3Al→TiAl3,

VII 3Ti+Al→Ti3Al,

VIII Ti+TiC→Ti2C,

IX 3Ti+Al+2C→Ti3AlC2.

Для того чтобы определить термодинамическую вероятность протекания реакций системы, была проведена предварительная оценка величин энтальпии, энтропии и энергии Гиббса для каждой реакции [3,4]. Конечно, реальный процесс реакционного взаимодействия в трехкомпонентной смеси будет включать не один десяток реакций, но для учета этого в модели необходимо: во-первых, провести специальные эксперименты для исследования механизма химических реакций в системе Ti-Al-C; во-вторых, определить кинетические параметры для всех возможных реакций. В настоящее время экспериментов по определению механизма и кинетических параметров реакций для рассматриваемой в работе трехкомпонентной системы не найдено. Поэтому, в работе ограничимся 8 основными реакциями и будем исследовать модель синтеза композиционного материал в рамках принятых допущений.

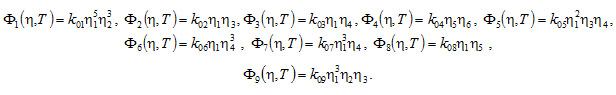

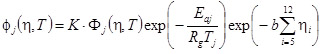

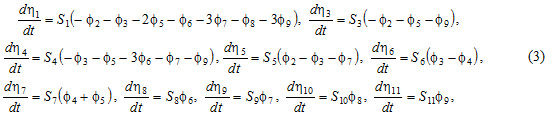

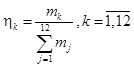

Введем следующие обозначения для молярных концентрация компонент: m1 = [Ti], m2 = [Si], m3 = [C], m4 = [Al], m5 = [TiC], m6 = [TiAl], m7 = [Ti2AlC], m8 = [TiAl3], m9 = [Ti3Al2], m10 = [Ti2C], m11 = [Ti3AlC2], m12 = [Ti5Si3]. Кинетические функции в уравнениях для воспламенителя и для реакционной смеси в соответствии с законом действующих масс имеют вид

Дополнительно учитываем сильно торможение реакции всеми образующимся продуктами

В результате кинетические уравнения принимают вид

x <= l:

![]() (2)

(2)

l < x <= +L:

где  ,

,

k0k – предэкспоненты; Eak – энергии активации реакций; Rg – универсальная газовая постоянная; bk – параметры торможения, Sk –отношение молярной массы реагента к молярной массе продукта реакции, K – корректирующий множитель, ![]() . Подход, который предлагает использовать корректирующий множитель K для кинетических функций предложен, обоснован и апробирован в работах [6-8]. Значение K подбирается сопоставлением теоретических расчетов данным эксперимента для каждой системы отдельно (из сравнения максимальной температуры и (или) скорости распространения волны реакции).

. Подход, который предлагает использовать корректирующий множитель K для кинетических функций предложен, обоснован и апробирован в работах [6-8]. Значение K подбирается сопоставлением теоретических расчетов данным эксперимента для каждой системы отдельно (из сравнения максимальной температуры и (или) скорости распространения волны реакции).

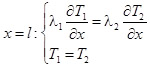

Полагаем, что между слоями имеет место идеальный тепловой контакт:

(4)

(4)

Инициирование реакции в воспламенителе осуществляется искрой

![]() , (5)

, (5)

где q0 – удельная мощность источника; δ(t) – дельта-функция Дирака.

На удалении от границы раздела слоев поток тепла отсутствует:

![]() . (6)

. (6)

В начальный момент времени имеем:

![]() , (7)

, (7)

где T0 – начальная температура, η01, η02, η03, η04 – начальные концентрации компонент смеси.

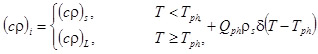

В соответствии с представлениями термодинамики [9] при фазовых переходах первого рода физические свойства системы меняются скачкообразно, причем теплоемкость системы стремится к бесконечности при T ![]() Tph. Поэтому, плавление реагентов учтем через изменение эффективных теплоёмкости и плотности в окрестности температуры плавления. Математически это можно записать следующим образом [10]

Tph. Поэтому, плавление реагентов учтем через изменение эффективных теплоёмкости и плотности в окрестности температуры плавления. Математически это можно записать следующим образом [10]

,

,

где индексы s и L – параметры твердой и жидкой фазы соответственно, Qph- теплота фазового перехода, ![]() – дельта-функция Дирака, Tph - температура фазового перехода,

– дельта-функция Дирака, Tph - температура фазового перехода, ![]() . В расчетах

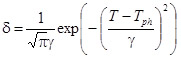

. В расчетах ![]() заменяется экспоненциальной функцией сглаживания [10] и принимает вид

заменяется экспоненциальной функцией сглаживания [10] и принимает вид

,

,

где ![]() – параметр сглаживания,

– параметр сглаживания, ![]() – число Пи. Полагаем, что продукты реакции тугоплавкие. С физической точки зрения, это предположение соответствует быстрому отводу тепла из реакционной смеси после прохождения волны горения (обдув реакционной смеси), при этом не успевает произойти разложение продуктов реакции.

– число Пи. Полагаем, что продукты реакции тугоплавкие. С физической точки зрения, это предположение соответствует быстрому отводу тепла из реакционной смеси после прохождения волны горения (обдув реакционной смеси), при этом не успевает произойти разложение продуктов реакции.

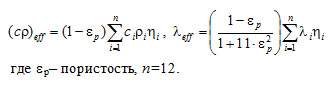

Поскольку в процессе СВС исходная прессовка реагентов пористая, структура порошковой системы изменяется и в произвольный момент времени неизвестна, то в расчетах используем эффективные свойства. Из термодинамики известно, что теплоемкость является аддитивной величиной [9], поэтому для оценки эффективной теплоемкости и плотности системы используем правило смеси. Расчет эффективной теплопроводности проводим по аналогии с определением теплового сопротивления параллельно расположенных слоев [11]. Используем зависимость эффективных свойств от пористости, предложенную в [12].

В модели учитывали влияние изменения пористости на свойства композита, для этого использовали соотношение, полученное в теории спекания [12]

(8)

(8)

где μ – вязкость, ![]() – коэффициент поверхностного натяжения, r0 – радиус частиц. Полагаем, что компоненты смеси имеют одинаковый размер, r0=100 мкм.

– коэффициент поверхностного натяжения, r0 – радиус частиц. Полагаем, что компоненты смеси имеют одинаковый размер, r0=100 мкм.

Задача была решена численно. Дифференциальные уравнения, входящие в систему (1)-(8), были аппроксимированы разностными. Полученная система линейных алгебраических уравнений была решена с использованием метода прогонки Кинетические уравнения решены методом Эйлера. Алгоритм решения задачи и нахождения скорости реакционного фронта описан в [13].

При решении задачи использованы данные [14-16]. Теплофизические свойства титана, кремния, углерода, алюминия и соединений на их основе представлены в таблице 1

Таблица.1. Теплофизические свойства

|

Вещество |

rs/rL, кг/м3 |

λ, Вт/(м2К) |

cs/cL, Дж/(кг×К) |

Тph, K |

Qph, Дж/кг |

|

Ti |

4540/4120 |

22 |

498/687 |

1941 |

358 |

|

Si |

2330/2520 |

150 |

690/979 |

1687 |

1802 |

|

C |

2250 |

1.59 |

712 |

4620 |

2169 |

|

Al |

2700/2550 |

203.5 |

920/1176.7 |

933 |

398 |

|

Ti5Si3 |

4320 |

26.8 |

430 |

2403 |

|

|

TiC |

4900 |

21.9 |

696 |

3533 |

|

|

Ti2C |

4700 |

19 |

222 |

1921 |

|

|

TiAl |

3820 |

21 |

662 |

1753 |

|

|

TiAl3 |

3360 |

8.3 |

707 |

1313 |

|

|

Ti3Al |

4220 |

7 |

734 |

1660 |

|

|

Ti2AlC |

4110 |

36 |

385 |

1898 |

|

|

Ti3AlC2 |

4240 |

25 |

711 |

1853 |

|

Значения кинетических параметров суммарных реакций, с которыми проводились расчеты, представлены в таблице 2 [17-20]. В реакционной схеме I-IX (таблица 2) используется только одно значение k01 определенное экспериментально (реакция 5Ti+3Si![]() Ti5Si3). Для остальных реакций экспериментальные работы по определению k0 либо отсутствуют, либо полученные значения k0 существенно зависят от исходных условий эксперимента и отличаются на порядки у разных авторов. Поэтому, k0i для реакций II-IX рассчитываются теоретически, для этого используется подход, предложенный в [21].

Ti5Si3). Для остальных реакций экспериментальные работы по определению k0 либо отсутствуют, либо полученные значения k0 существенно зависят от исходных условий эксперимента и отличаются на порядки у разных авторов. Поэтому, k0i для реакций II-IX рассчитываются теоретически, для этого используется подход, предложенный в [21].

Таблица 2. Кинетические параметры реакции

|

№ |

Реакция |

k0, 1/c |

Ea, Дж/моль |

Q, Дж/см3 |

|

I |

5Ti+3Si®Ti5Si3 |

5×109 |

193000 |

7685 |

|

II |

Ti+C→TiC |

0.157×1014 |

117000 |

15188 |

|

III |

Ti+Al→TiAl |

0.112×1015 |

180000 |

3889 |

|

IV |

TiAl+TiC→Ti2AlC |

0.1325×1015 |

71900 |

1452 |

|

V |

2Ti+Al+C→Ti2AlC |

0.159×1014 |

71900 |

7882 |

|

VI |

Ti+3Al→TiAl3 |

0.861×1014 |

169000 |

3846 |

|

VII |

3Ti+Al→Ti3Al |

0.13×1013 |

200000 |

2432 |

|

VIII |

Ti+TiC→ Ti2C |

0.421×1012 |

133000 |

-2644 |

|

IX |

3Ti+Al+2C→Ti3AlC2 |

0.887×1014 |

71900 |

2224 |

В расчетах фиксировали размеры и толщину слоев цилиндра: l=1см, L=4см, R1=R2=2.5 см и a=103 Вт/(м2К), s=5.67×10-8 Вт/(К4м2), b1=b2=10, ep=0.4, m= 0,012 кг/(м×с), g= 1.65 Н/м, K=10-7 остальные параметры варьировались.

Результаты и анализ

Для дальнейшего анализа фазового содержания реагентов и продуктов реакции определим среднее значение концентрации компонентов реакционной смеси следующим образом

,

,

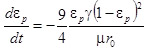

На рисунке 1 представлены расчетные значение температуры и массовое процентное содержание компонент по фазам – реагентов Ti, C, Al и продуктов реакции TiC, Ti2AlC, Ti3AlC2. Содержание остальных фаз составляет менее 0.5 % (не представлены на рисунке). Как видно из рисунка, после инициирования в воспламенители волна реакции распространяется в реакционной смеси с постоянной скоростью (рис. 1а). Концентрация титана в смеси падает до нуля после прохождение волны (рис. 1б). Остальные реагенты расходуются не полностью. Так, например доля непрореагировавшего алюминия составляет 2-3 % (рис. 1в), углерода около 10 %. Максимальной значение концентрации Ti3AlC2 и TiC достигается в реакционном фронте, затем наблюдается их уменьшение (рис. 1г,е). Максимальная концентрация Ti2AlC достигается за реакционным фронтом (рис. 1д). По-видимому, к определенному моменту времени происходит накопление TiC и TiAl, что вызывает образование Ti2AlC в двух реакциях: непосредственно из компонентов исходной реакционной смеси и через реакцию между карбидом и алюминидом титана, что подтверждает минимум на кривой концентрации TiC (рис. 1г).

Рисунок 1. Температура (а) и массовое процентное содержание компонент (б-е) смеси. I- воспламенитель, II – реакционная смесь, q0=1.5 кВт/см2, 74% Ti+ 14% Al +12% C, t=1) 0.5; 2) 3; 3) 3.7;4) 4; 5) 4.3; 6) 4.6 c

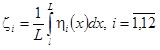

Для оценки влияния значения исходной температуры реакционной смеси (T0) на процесс фазообразования продуктов реакции были проведены расчеты среднего значения концентрации продуктов реакции и скорости распространения фронта для двух разных составов порошковой смеси (рис. 2).

Рис.2. Зависимость скорости распространения фронта реакции (а) и среднего значения концентрации фаз (б) от начальной температуры смеси, q0=1.5 кВт/см2, I – Ti3AlC2, II – Ti2AlC, 1. T0=300; 2. T0=400; 3. T0=500 К. Расчетный стехиометрический состав порошковой смеси: I Ti3AlC2: 74% Ti+ 14% Al +12% C, II Ti2AlC: 71% Ti+ 20% Al +9% C.

Как видно из рисунка 2 повышение температуры реакционной смеси влияет на процесс твердофазного синтеза для обоих составом подобным образом. Во-первых, при повышении T0 происходит ускорение реакции, увеличивается скорость распространения фронта реакции. Повышение T0 от 300 до 500 К приводит к увеличению доли Ti2AlC на 7%, и уменьшению Ti3AlC2 на 3% и TiC на 2 % для состава I. Для второго рассматриваемого состава (II) при изменении T0 от 300 до 5000C концентрация Ti2AlC увеличивается на 5%, а концентрация Ti3AlC2 и TiC падает на 2% на 1 %, соответственно. Также отметим, что для состава I доля карбида титана в полученном композите выше (составляет 13±2 %), чем для состава II (8±2 %). Экспериментальные исследования процесса СВ-синтеза в порошковых прессовках Ti-Al-C c аналогичным процентным содержанием компонент показали , что содержание карбида титана в полученном композите TiC варьируется от 10 до 20%.

Выводы

В работе предложена модель синтеза горением в трехкомпонентной системе Ti-Al-C c учетом стадийности превращений. Результаты исследования позволили изучить влияние состава исходных регентов и начального подогрева реакционной смеси на процесс фазообразования при твердофазном синтезе. В целом модель может дать полезные рекомендации для экспериментального осуществления твердофазного синтеза композитов заданного состава из трехкомпонентной порошковой смеси.

Работа выполнена при поддержке РНФ, грант № 17-19-01425.

Автор: Чумаков Ю.А.

Институт физики прочности и материаловедения СО РАН,

Россия, г. Томск, просп. Академический, 2/4, 634055

E-mail: chya@ispms.tsc.ru

Список литературы

1. Бажин П.М., Столин А.М. СВС-экструзия материалов на основе MAX-фазы Ti-Al-C // Доклады Академии наук. – 2011.– Т. 439, № 5. – С. 630-632.

2. Barsoum M.W., El-Raghy T., Ali M. Processing and characterization of Ti2AlC, Ti0AlN, and Ti2AlC0.5N0.5 // Metallurgical and Materials Transactions A. – 2000. – Vol. 31, № 7. – P. 1857–1865.

3. Al-C-Ti Ternary Phase Diagram Evaluation : official site. – Switzerland AG. – URL: https://materials.springer.com/msi/docs/sm_msi_r_10_014870_02.

4. Киреев В.А. Методы термодинамических расчетов / М.: Химия – 1976.

5. Карапетьянц М.X., Карапетьянц М.Л. Основные термодинамические константы неорганических и органических веществ / М.: Химия. – 1968.

6. Knyazeva A.G., Kryukova O.N, Sorokova S.S., Shanin S.A. Coupling Models of New Material Synthesis in Modern Technologies. Handbook of Mechanics of Materials ed. by Hsueh CH. et al. / Singapore: Springer. – 2018, P. 1–42.

7. Knyazeva А.G, Sorokova S.N. Simulation of coating phase structure formation in solid phase synthesis assisted by electron-beam treatment // Theoretical foundations of chemical engineering. – 2008. – Vol. 42., Iss. 4. – P.457-465.

8. Knyazeva А.G., Sorokova S.N. Numerical study of the influence of the technological parameters on the composition and stressed-deformed state of a coating synthesized under electron-beam // Theoretical foundations of chemical engineering. – 2010. – Vol. 44, Iss 2. – P. 184–197.

9. Базаров И.П. Термодинамика / М.: Высшая школа. – 1991.

10. Самарский А.А., Вабищевич П.Н. Вычислительная теплопередача / М: Едиториал УРСС. – 2003.

11. Лыков А.В. Теория теплопроводности / М.: Высшая школа. – 1967.

12. Скороход В.В. Реологические основы теории спекания / Киев: Наукова Думка. – 1976.

13. Чумаков Ю.А., Князева А.Г., Прибытков Г.А Синтез композитов на основе титана в режиме горения // Химическая физика и мезоскопия. – 2017.– T.19, № 4. – C.524-537.

14. Бабичев А.П., Бабушкина Н.А., Братковский А.М. и др. Физические величины: Справочник. / М.: Энергоатомиздат. – 1991.

15. Qian X., Li Y., He X., Chen Y., Yun S. Electrical and Thermal Properties of Ti3AlC2 at High Temperature // Journal of Ceramic Science and Technology. – 2011. – Vol. 2, Iss 3. – P. 155–158.

16. Yeh C.L., Chen, W.H. Hsu C.C. Formation of titanium silicides Ti5Si3 and TiSi2 by self-propagating combustion synthesis // Journal of Alloys and Compounds. – 2007.– Vol. 432. – P. 90–95.

17. Capaldi M. J.. Said A. Wood J. V. Reaction Synthesis of TiC and Fe-TiC composites // ISIJ International. – 1997. –Vol. 37, Iss 2. – P. 188–193.

18. Pang W.K., Low I.M. Diffraction Study of Thermal Dissociation of Ti3AlC2 in Vacuum // Ceramic materials. – 2010. – V 62, Iss 3.– P. 272–274.

19. Sadeghi E., Karimzadeh F., Abbas M.H. Thermodynamic analysis of Ti–Al–C intermetallics formation by mechanical alloying // Journal of Alloys and Compounds. – 2013. – Vol. 576. – P. 317–323.

20. Wang T., Liu R. Y., Zhu M. L., Zhang J. S. Activation energy of self-heating process studied by dsc Combustion synthesis mixture of Ti–75 at% Al // Journal of Thermal Analysis and Calorimetry. – 2002. – V. 70. – P. 507–519.

21. Daniels F., Alberty R.A. Physical Chemistry. / New York: Willey. – 1961.