События последних лет: пандемия, сложная геополитическая ситуация, нестабильный курс рубля – оказали негативные последствия на многие сферы бизнеса в России. Не стала исключением и индустрия оптических аксессуаров. Часть компаний, работающих в этой отрасли, пришла к необходимости быстрого импортозамещения и развития собственных производств. В этом им помогают аддитивные технологии. Установка 3D-принтера позволяет в минимальные сроки наладить производство оправ на своей площадке, исключить посредников и риски, связанные с доставкой из-за рубежа.

Метод печати оправ имеет значительные преимущества перед стандартизированным изготовлением.

- Кастомизация производства: клиент сам выбирает дизайн и цвет оправы. При фрезеровании это реализовать крайне сложно, поскольку на каждую модель необходимо писать отдельную управляющую программу.

- Возможность создавать как штучные изделия, так и серии оправ с любым количеством единиц.

- Скорость изготовления: проектирование индивидуальной 3D-модели и ее печать занимает не более 2 часов.

Кроме того, использование аддитивных технологий может решить проблему хранения нереализованных остатков. При массовом производстве до 40% готовых оправ оседают на складах компании или ее дистрибьюторов. В случае создания оправ под заказ исчезает необходимость как в складских помещениях, так и в транспортной логистике.

Мировой опыт использования аддитивных технологий при производстве оправ

Свои первые солнцезащитные очки, напечатанные на 3D-принтере, представила в прошлом году компания Adidas в партнерстве с Marcolin Grou. Очки весят 20 грамм и имеют гибкую структуру, которая обеспечивает максимальную вентиляцию. Они подходят практически для любого вида спорта: от бега и велотренировок до игр в теннис и гольф.

Очки сочетают эстетику и функциональность, а их геометрия, вес и объем в полной мере соответствуют требованиям к спортивным аксессуарам. Благодаря специальным контактным точкам на переносице и дужках, они не доставляют дискомфорта при длительной носке, например, во время соревнований.

Напечатанные оправы все чаще используются при создании дизайнерских очков. Один из наиболее ярких примеров – коллекция аксессуаров, которую разработал бразильский дизайнер Эдвард Бейнер для своих бутиков в США. Стекла для них делают в Германии, а оправы печатают из пластика в компании, специализирующейся на выпуске деталей для авиатранспорта. Очки представлены в 12 стилевых решениях.

Выбор 3D-печати позволил создать облегченные модели очков при полном сохранении их технических свойств. Для владельцев это означает повышенный комфорт в носке и длительный срок службы изделия. При этом технологии дают возможность моментально менять конструкцию и цвет оправы под запросы клиентов.

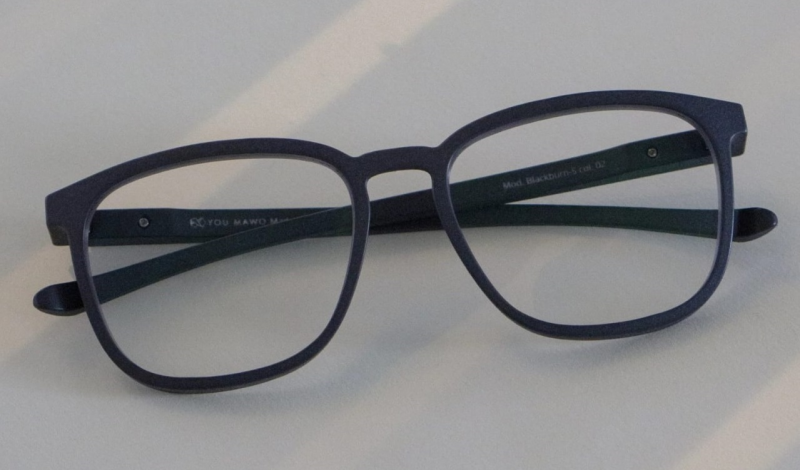

Немецкая компания You Mawo печатает очки, которые продаются в магазинах, расположенных в 15 странах мира. Компания инициировала анализ жизненного цикла оптических аксессуаров от производства до момента использования, чтобы оценить их воздействие на окружающую среду. Тестирование происходило по 18 параметрам, куда вошли токсичность для человека, изменение климата, разрушение озонового слоя, истощение водных ресурсов. В результате для напечатанных оправ показатели во всех категориях оказались значительно лучше, чем для обычных.

В частности обнаружилось, что изготовление оправ методом 3D-печати сокращает углеродный след на 58%. А также при их создании остается на 80% меньше отходов, чем при производстве оправ из ацетата.

Российский опыт производства оправ методом 3D-печати

Организовать собственное производство дизайнерских кастомных оправ – с таким запросом к нам обратился заказчик. Проанализировав рынок, он увидел растущий спрос на аксессуары, внешний вид которых выбирали бы сами пользователи. Ранее в компании использовался традиционный метод изготовления оправ, который подходил для создания серий одного цвета и геометрии. Но делать с его помощью штучные изделия под заказ было невыгодно.

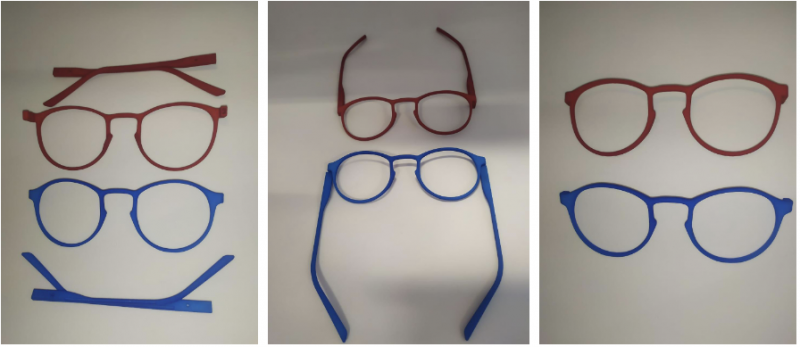

Для реализации задачи мы предложили печатать оправы по SLS-технологии. С ее помощью можно быстро создать изделие с дизайном по желанию клиента, а также окрасить его в любой цвет.

Результатом внедрения 3D-печати стало:

- получение компанией устойчивого конкурентного преимущества: возможность заказать кастомизированную оправу предоставляют пока единичные производители;

- ускорение сроков производства: печать занимает меньше времени, чем фрезерование или литье, а значит, является более экономически эффективным способом;

- совершенствование технических характеристик: вес напечатанной оправы начинается от 10 грамм, что на 30% меньше аналогов, созданных традиционным способом. При этом она является достаточно прочной и пригодной для длительной эксплуатации;

- экономия сырья и отсутствие отходов: при печати используется ровно столько материала, сколько требуется для конкретной оправы,

- увеличение среднего чека: несмотря на то, что стоимость напечатанной оправы выше, чем обычной, пользователи готовы доплачивать за уникальность. В данном случае ценность эксклюзивного аксессуара существенно перевешивает его цену.

Дополнительные преимущества при производстве оправ аддитивным методом дает использование новейшей системы постобработки по технологии АМТ. Она позволяет добиться качества изделий, аналогичного литью под давлением. Установка PostPro3D выполняет автоматическое сглаживание поверхности, что существенно сокращает время обработки и повышает ее качество. Оправы, обработанные таким способом, имеют идеально ровную и гладкую поверхность. Кроме того, их можно мыть.

Пилотный проект полностью оправдал ожидания заказчика. Технология 3D-печати оправ подходит для внедрения как на крупных предприятиях данного кластера, так и в частных дизайнерских студиях.