Ведущие автомобильные компании уже активно используют аддитивное производство как в прототипировании, так и производстве функциональных деталей. Японская компания Sanki повышает эффективность прототипирования, тестирования и производства с помощью 3D-принтера Intamsys Funmat Pro 410.

В автомобильной промышленности к производству изделий и компонентов всегда предъявляются высокие требования. В свою очередь, высококачественные детали требуют высокоэффективных материалов. В прошлом у автопроизводителей были ограничения, связанные с традиционными методами производства, сильно замедлявшие создание прототипов, проверку дизайнов и производство конечных компонентов. Появление аддитивного производства позволило создавать более гибкие и инновационные решения для поставщиков изделий и компонентов, включая послепродажное обслуживание. Сегодня с помощью 3D-печати для автомобилей производятся не только прототипы, но конечные детали.

Индивидуальные детали для автомобилей специального назначения

Японская компания Sanki производит комплектующие и кабины автомобилей специального назначения, в частности воздуховоды и детали индивидуальных систем кондиционирования и вентиляции. Первоначально компания рассматривала возможность изготовления таких компонентов литьем под давлением, но этот вид массового производства не подошел из-за высокой себестоимости, обусловленной ограниченным спросом.

Вместо литья специалисты компании остановили выбор на 3D-печати с помощью 3D-принтера Intamsys Funmat Pro 410. При сравнении себестоимости 3D-печати и литья под давлением выяснилось, что литые детали с учетом стоимости оснастки стоили бы в разы выше. Применение аддитивных технологий позволило значительно сократить издержки и повысить эффективность производственных процессов за счет высокой гибкости при внесении изменений в конструкцию.

«Рабочий объем 3D-принтера Funmat Pro 410 — 305x305x406 мм, что позволяет печатать довольно большие изделия. Принтер совместим с материалами от сторонних производителей и способен выстраивать опоры из водорастворимого материала, что позволяет изготавливать детали сложной формы. Рельсовые направляющие и высокопроизводительный экструдер обеспечивают скоростную и точную 3D-печать, а это, в свою очередь, позволяет экономить время, требуемое на кастомизацию изделий. В будущем мы планируем использовать Funmat Pro 410 не только в прототипировании, но и мелкосерийном производстве компонентов систем кондиционирования и вентиляции специального автотранспорта, используемого при аварийно-спасательных работах», — рассказал генеральный директор компании Sanki Озо Мори.

Стрелками обозначены детали, напечатанные композитом PA-GF на 3D-принтере Funmat Pro 410

Большую часть деталей воздуховодов компания Sanki печатает стеклонаполненным нейлоном (PA-GF). В сравнении с обычными инженерными пластиками детали из композиционного филамента PA-GF обладают повышенной прочностью на растяжение и изгиб, модулем упругости и температурой тепловой деформации, что вкупе с пониженной термоусадкой помогает избегать деформаций.

3D-печать оснастки и инструментов для испытаний автомобильных деталей

Скорость и точность аддитивного производства значительно сокращают стоимость и время изготовления оснастки и инструмента. В результате автопроизводители получают возможность оперативно улучшать эффективность и качество продукции. В прошлом оснастку и инструменты сложной формы изготавливали путем механической обработки металлов, что отнимало много времени. Внедрение 3D-печати позволило значительно сократить временные издержки.

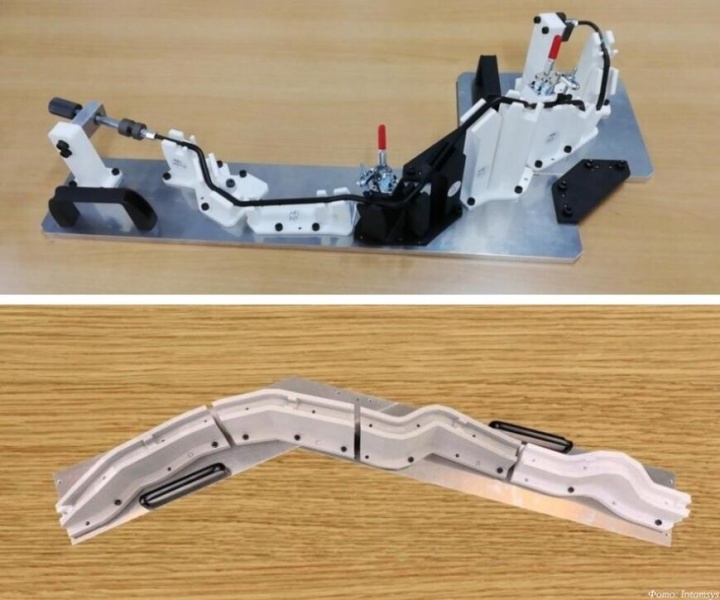

Приспособление для тестирования воздуховодов, изготовленное с помощью традиционных методов (сверху) и напечатанное из PC-ABS на 3D-принтере Funmat Pro 410 (снизу)

«Использование 3D-принтера также заменило традиционный процесс изготовления быстроизнашивающихся деталей для производственного оборудования на заводе. Если детали повреждены при эксплуатации, их можно оперативно напечатать на 3D-принтере, что позволяет значительно сокращать вынужденные простои. Быстроизнашивающиеся детали должны обладать рядом параметров, включая термостойкость не менее 160°С, поэтому мы печатаем полиэфирэфиркетоном (PEEK) компании Intamsys. После 3D-печати детали демонстрируют высокую прочность и могут быть использованы сразу, без отжига. Кроме того, 3D-печать используется в разработке и изготовлении опытных деталей производственного оборудования», — рассказал руководитель технического отдела компании Sanki.

Эксклюзивным дистрибьютором промышленного аддитивного оборудования от Intamsys на территории России и стран таможенного союза выступает компания Z-Axis. Подробная информация о предложениях доступна на официальном сайте.