На АвтоВАЗе начали печатать сложные пластиковые детали на 3D-принтере. Внедрение передовых аддитивных технологий в производственный цикл стало возможным после покупки американского промышленного принтера в прошлом году. Корпоративный YouTube-канал «На заводе» рассказал об особенностях послойного наращивания деталей и преимуществах нового метода — по оценке заводчан, фаббер-технологии позволили сэкономить за 2020 год более восьми миллионов рублей.

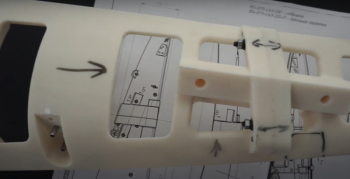

Технологи АвтоВАЗа признаются, что американский 3D-принтер позволяет использовать 12 сортов инженерного пластика, но пока на заводе применяют в качестве заготовок только два вида полимеров, в том числе жаропрочную основу для термостойких деталей. В настоящий момент методом наплавления изготовили составной калибр для Lada Largus — специальную деталь, которая нужна для измерения геометрии заднего фонаря при сварке кузовов. Корпус калибра сделали методом 3D-печати за 40 часов.

Также АвтоВАЗ планирует выпускать на 3D-принтере пластиковые детали, которые позволяют устанавливать замки дверей без риска деградации механизма. С помощью технологии послойного наращивания деталей можно изготовить компоненты любой формы и практически любого уровня сложности с точностью 98%. Технологам достаточно загрузить трёхмерную математическую модель и выбрать нужную заготовку. С технической документацией на заводе сложностей нет, так что 3D-принтер позволяет штучно изготавливать элементы, которые перестали выпускать на конвейере.

Волжский автозавод не применяет на серийных моделях детали, сделанные по аддитивной технологии — 3D-принтер служит для изготовления вспомогательных комплектующих для отладки конвейерной сборки.

Едва ли «напечатанные» детали скоро появятся на обычных Lada: пока фаббер-технологии являются уделом высокотехнологичных автомобилей. Например, Porsche печатает на 3D-принтере поршни для 911 GT2 RS и основу для передних кресел, фирма HRE Wheels изготовила методом аддитивного наращивания титановые диски, а компания Czinger Vehicles — шасси и силовую установку для суперкара 21С.