Компания оценивает перспективы аддитивного производства металлических заготовок методом электродугового наплавления проволоки (Wire Arc Additive Manufacturing, WAAM) с 2015 года, а со следующего планирует приступить к дорожным испытаниям автомобилей с 3D-печатными компонентами.

BMW использует оборудование нидерландской компании MX3D, наиболее известной проектом по созданию первого в мире 3D-печатного стального моста, в 2021 году установленного над одним из каналов Амстердама. Аддитивные системы от MX3D основаны на многоосевых роботах-манипуляторах, по сути оснащенных сварочными аппаратами. Один из ключевых компонентов — программное обеспечение собственной разработки MetalXL, предлагаемое с 2019 года и объединяющее возможности нескольких программных пакетов, которые ранее приходилось использовать по отдельности. В 2021 году компания вывела на коммерческий рынок первое комплексное решение — аддитивную систему MX3D M1, интегрированную с MetalXL. Судя по иллюстрациям, именно это оборудование и эксплуатируется инженерами мюнхенского центра аддитивного производства BMW Group.

BMW интересует свобода дизайна: аддитивные технологии позволяют получать цельные детали более сложной геометрической формы, чем литье. Это открывает возможность снижения массы с сохранением или даже повышением прочностных характеристик. К тому же, процесс относительно чист с точки зрения экологии: объемы отходов после постобработки 3D-печатных заготовок минимальны, а требуемое электричество можно получать за счет «зеленой» энергетики. Расходные материалы недороги, так как процесс подразумевает использование обычной сварочной проволоки. Наконец, технология электродугового наплавления отличается высокой производительностью и хорошо подходит для изготовления крупногабаритных металлических изделий.

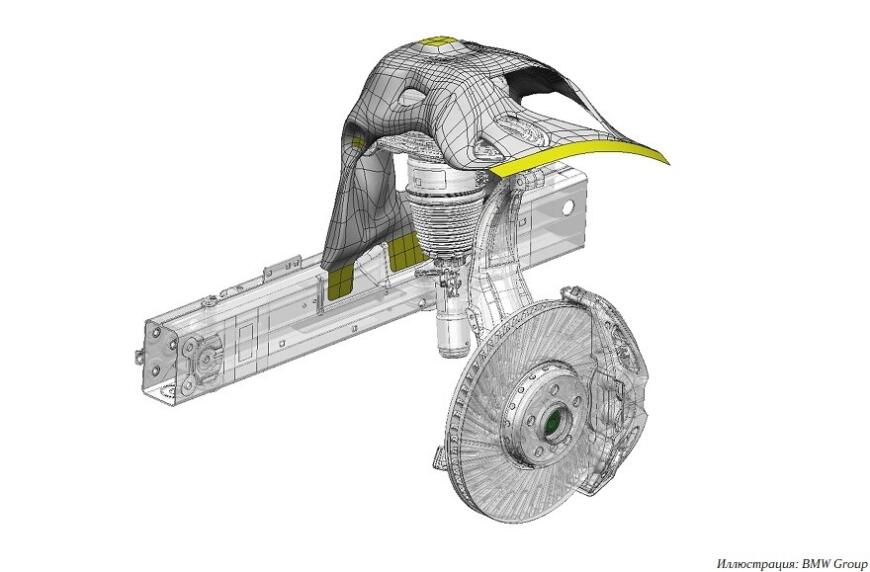

Компания планирует использовать 3D-печатные компоненты в серийных автомобилях, но без излишней спешки. Первые испытания в дорожных условиях намечены на следующий год. В целом BMW рассматривает возможность аддитивного производства топологически оптимизированных деталей кузовов и шасси, проектируемых с применением генеративного дизайна.

«Впечатляет то, как быстро технология WAAM превратилась из экспериментальной технологии в гибкий инструмент не только опытного, но и серийного производства. Использование генеративного проектирования в полной мере обеспечивает свободу дизайна и тем самым позволяет в полной мере реализовывать потенциал технологии. Еще несколько лет назад это было немыслимо», — прокомментировал руководитель исследовательского отдела BMW Group Кароль Вирсик.

От других технологий 3D-печати металлами BMW не отказывается: хотя электродуговое наплавление обеспечивает высокую производительность, технологии лазерного порошкового синтеза на подложке — селективное лазерное спекание и сплавление металлопорошковых композиций (DMLS и SLM) обеспечивают более высокое разрешение, поэтому все зависит от стоящих задач. Аддитивное производство методом электродугового наплавления на первых порах планируется централизовать на мощностях в Обершлайсхайме.