Первый полет летающей лаборатории с двигателем GE Catalyst продлился 1 час 45 минут и завершился в Берлинском аэропорту. Использование технологий 3D-печати позволило объединить 855 деталей в двенадцать компонентов с целью снижения массы и повышения надежности силовой установки.

В разработке и производстве двигателей Catalyst задействованы конструкторские бюро в Мюнхене и Варшаве, пражский завод GE Aviation Czech и итальянский завод Avio Aero. Шестнадцать опытных образцов нового двигателя уже накрутили свыше 2600 часов на стендовых испытаниях и прошли четыре сертификационных теста. Для первых испытаний в воздухе двигатель установили на самолет Beechcraft King Air 350.

«Первый полет был очень успешным. Должен сказать, все прошло без заминки. На самом деле, мы провели в воздухе дольше запланированного времени, и двигатель оправдал наши ожидания», — прокомментировал ведущий летчик-испытатель подразделения GE Aviation Сигизмунд Монне.

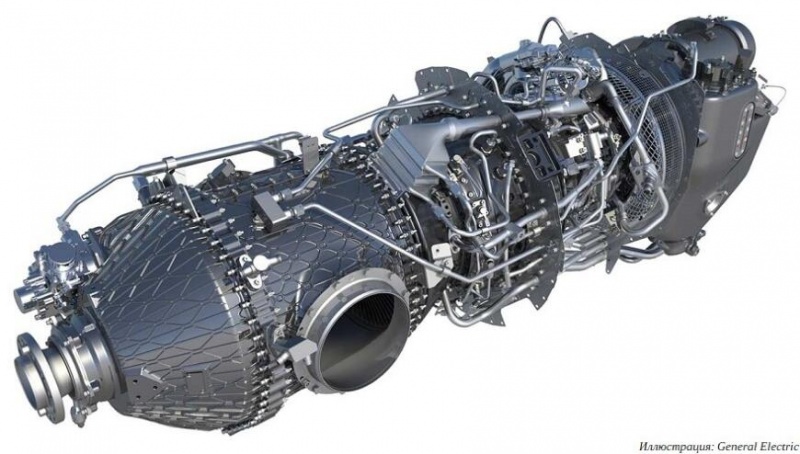

Новая силовая установка мощностью от 850 до 1650 л. с. разработана по проекту Advanced Turboprop (ATP) и предназначена в первую очередь для самолета бизнес-класса Beechcraft Denali (ранее Cessna Denali, на иллюстрации выше), сконструированного компанией Textron Aviation. Благодаря высокой степени повышения давления (16:1) двигатель дает пониженный расход топлива с экономией до 20% и прирост крейсерской скорости до 10% в сравнении с соразмерными аналогами. Catalyst работает в спарке с электронно-цифровой системой управления с полной ответственностью (FADEC), снижающей нагрузку на пилота и обеспечивающей повышенный уровень контроля. В производстве деталей применяются технологии 3D-печати с использованием жаропрочных сплавов.

«GE Additive — это новый бизнес, новая технология. Когда мы конструировали новый турбовинтовой двигатель, мы взяли 855 деталей и сократили их число до двенадцати. Чем меньше деталей, там ниже вероятность ошибок. Мы используем аддитивные технологии с 2010 года, и они действительно делают наши продукты лучше — снижают массу, позволяют объединять детали, снижают стоимость и избавляют от слабых участков, потому что раньше приходилось сваривать или скреплять множество деталей, а теперь все это не нужно. Продукт становится более прочным, более надежным», — рассказывает бывший вице-президент General Electric и руководитель подразделения GE Additive Мохаммад Этешами.

Catalyst — первый в истории турбовинтовой двигатель, изготовленный с использованием 3D-печатных компонентов, а также первый за полвека турбовинтовой двигатель, целиком разработанный и построенный в Европе. Этот момент важен, так как Catalyst может найти военное применение, а благодаря своему происхождению не попадает под ITAR — правила экспорта американских оборонных технологий. Судя по словам Риккардо Прокаччи, генерального директора Avio Aero и руководителя подразделения GE Aviation Turboprop Engines, двигатели Catalyst также рассматриваются в качестве силовых установок для учебных самолетов и беспилотных аппаратов.