Исследователи из HRL LABORATORIES, исследовательского центра GENERAL MOTORS и BOEING, разработали новый метод 3d-печати керамоматричных композитов, устойчивых к разрушению (CERAMIC MATRIX COMPOSITES, СМС).

Команда HRL разработала новую прекерамическую смолу на основе силоксана, армировала ее инертными частицами, а затем с помощью пиролиза превратила ее в оксикарбид кремния (SiOC). Получившийся стеклообразный материал отличался повышенной прочностью, и, по мнению исследовательской группы, его можно было бы использовать в таких областях, как создание двигательных установок, производство энергии и химическая переработка.

Керамические компоненты, как правило, обладают превосходной стойкостью к коррозии и износу, а их уникальные свойства позволяют их использовать там, где требуется устойчивость к высоким температурам. При этом проблемой является хрупкость керамики - изготовление сложных деталей с узкой геометрией может привести к образованию внутренних трещин и пустот, что может привести к их разрушению.

Чаще всего для керамической 3D-печати используется процесс фотополимеризации (SLA), когда сначала печатается "зеленая" деталь из смолы с керамическими прекурсорами, которая затем подвергается двухступенчатой термической обработке для удаления полимера и спекания керамических частиц. В настоящее время в результате недавних исследований появился альтернативный подход, который предусматривает печать керамических деталей с использованием смол на основе силоксана, которые затем с помощью пиролиза превращаются в SiOC. Эта новая технология исключает длительные этапы дебиндинга (выжигания полимера) и спекания, что делает ее потенциально более быстрой альтернативой традиционным процессам керамической 3D-печати. Однако для того, чтобы этот новый метод работал эффективно, необходимо было разработать керамический материал, который сочетал бы низкую внутреннюю вязкость и предотвращал бы плохое сплавление частиц.

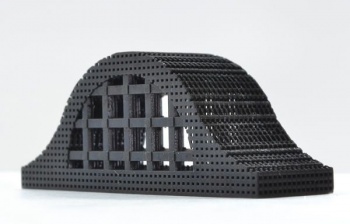

В результате испытаний, команда HRL нашла оптимальное решение и получила сложные детали с высоким уровнем прочности. Для того, чтобы обойти присущую керамике хрупкость, был разработан керамоматричный композит усиленный керамическим волокном. Исследователи создали новую смолу, используя смесь фотоинициаторов и материала оксикарбида кремния (SiOC), который содержал диспергированные инертные керамические частицы.

Используя промышленный принтер Prodways ProMaker L5000, исследователи изготовили серию образцов размером 1,25 × 2,5 × 15 мм3 с целью оценки и оптимизации их формулы. После ряда тестов группа выявила не только высокий уровень дисперсии частиц, но и любопытное поведение армированных деталей в отношении предела прочности при растяжении. Как оказалось, более толстые образцы были более склонны к растрескиванию, чем их более тонкие аналоги, и благодаря этому открытию команда HRL определила "золотую середину" в уровне армирования, когда добавление большего количества армирующего элемента ослабляло деталь, а меньшее могло бы сделать керамику уязвимой для разрушения.

Результаты исследований подробно изложены в работе "Additive manufacturing of polymer‐derived ceramic matrix composites".