Звуковые волны не оптимальны, когда исходят из кубовидного корпуса динамика. Но поскольку плоские коробки легко сделать, они долгое время были предпочтительной формой корпусов аудиоколонок.

Но теперь, благодаря чудесам аддитивного производства и других технологий Индустрии 4.0, дизайнеры акустических систем получают возможность мыслить нестандартно, создавая новое поколение эстетически приятных и богатых звуком конструкций акустических систем.

С помощью SLS-принтера 3D Systems и программного обеспечения для моделирования британская компания промышленных дизайнеров Node создала дизайн динамика HYLIXA, в котором используется спиральная линия передачи (HTL), которая делает звук потрясающим, в частности улучшает звучание низких частот.

Спираль

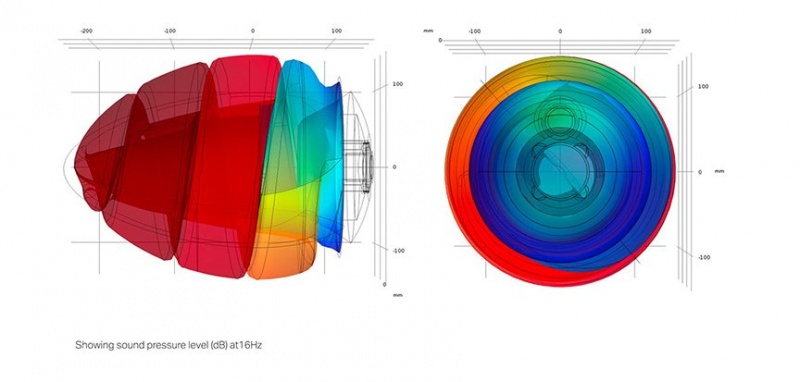

HTL представляет собой свернутый в спираль акустический волновод длиной 1,6 м, который улавливает излучение, исходящее от задней части басового динамика. Он поглощает более высокие частоты, позволяя проходить басам, где они появляются в синфазе с басами, исходящими от передней части динамика. Следовательно, басы получаются более богатые и устойчивые.

Басовая спираль (Изображение предоставлено: Узел)

Естественно, у традиционных кубовидных динамиков также есть проблемы с резонансом. Панель корпуса динамика - это, по сути, обшивка барабана. Они часто сильно вибрируют. Вибрация хороша в акустике, но не всегда.

Чтобы бороться с этим, компания Node Focus использовала программное обеспечение FEA для моделирования нагрузок, чтобы определить наиболее жесткую форму, которая уменьшит нежелательные вибрации. Они выбрали конструкцию, в которой корпус изгибался в двух плоскостях, а непрерывная стенка HTL использовалась в качестве радиальной распорки для конструкции.

Быстрое создание прототипа до производства

Прототип этого геометрически сложного оборудования был выполнен на принтере 3D Systems SLS при использовании пластика DuraForm GF (SLS). Этот вариант Duraform представляет собой инженерный полимер со стекловолокном, который предпочтителен из-за его превосходной обрабатываемости, что является очень желательными характеристиками при производстве высококачественных динамиков. В серийной версии динамика Duraform фактически используется для основного корпуса и передних перегородок.

«В процессе создания прототипа мы узнали, что DuraForm GF действительно работает очень хорошо с акустической точки зрения», - сказал Дэвид Эванс, промышленный дизайнер и основатель Node. «На ощупь он почти как керамика, что помогло нам как в структурном, так и в звуковом плане. Как дизайнеры, мы могли свободно использовать производство SLS для создания внутренней структуры, а также разработать что-то, что выглядело бы так же красиво, как и звучит ».

Размер каждого динамика составляет 960 мм x 433 мм x 278 мм, что немного больше, чем объем принтера 381 мм x 330 мм x 460 мм. Однако более крупные компоненты были напечатаны в этом объеме, а меньшие компоненты шкафа были напечатаны внутри большей части, а весь блок был собран позже, что позволило эффективно использовать машинное время. Фактически, большую часть одного динамика можно распечатать за одно задание.