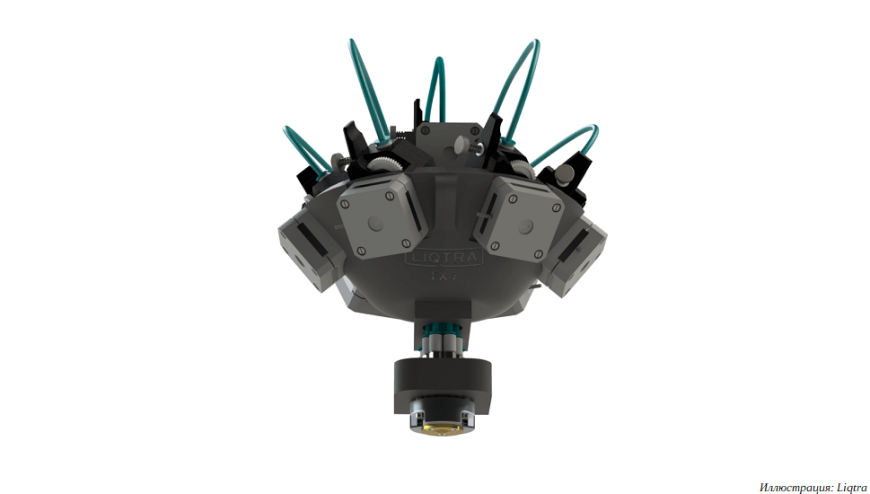

Гамбургская компания Liqtra предлагает аддитивные системы, оборудованные головками сразу с семью синхронными экструдерами. Такое решение не только повышает производительность, но и якобы позволяет добиваться повышенной прочности без ущерба качеству.

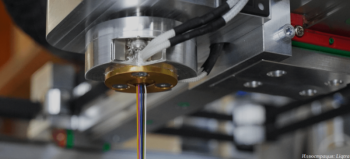

Идея основана на использовании одной фильеры, но сразу с семью соплами, подающими расплав в определенной последовательности. Разработчики утверждают, что система снижает временные затраты в среднем на 75%. Почему не сразу в семь раз? Дело в алгоритмах построения.

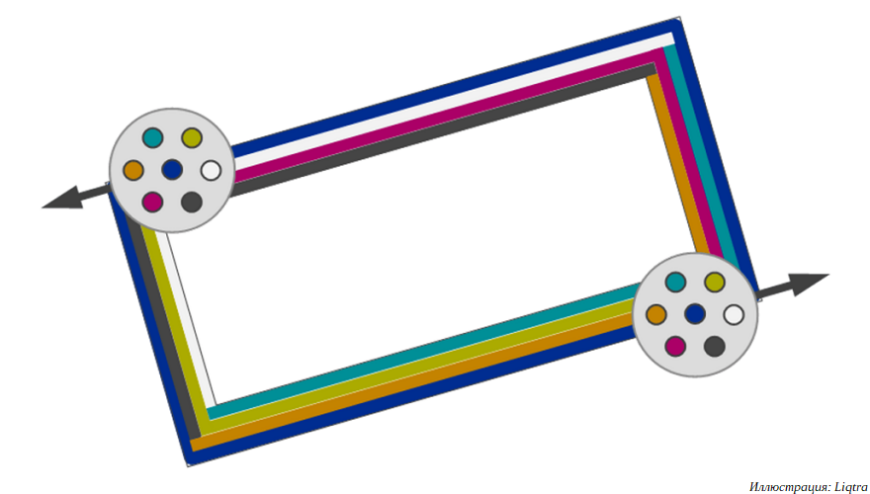

Помимо повышения производительности разработчики хотели сохранить качество и детализацию. По этой причине внешние контуры изделий всегда выстраиваются только центральным экструдером и соплом, а вспомогательные, расположенные по периметру, отвечают за внутренние контуры и наполнение, поочередно включаясь и выключаясь в зависимости от положения головки относительно печатаемой детали.

Оптимальная ориентация модели в рабочем пространстве и порядок включения и выключения экструдеров определяются посредством численной оптимизации с использованием искусственного интеллекта. Обычные слайсеры здесь не подойдут, так что команде пришлось создать собственное программное обеспечение.

Наряду с базовыми материалами система способна работать с полиамидными и полипропиленовыми вариантами, в том числе стекло- и угленаполненными. Расходниками служат стандартные филаменты диаметром 1,75 мм. Команда утверждает, что помимо прироста производительности параллельная укладка дает еще и плюс к прочности за счет повышенной когезии — до 37%.