Банк изделий на трехмерную печать может вместить более двух тысяч образцов.

В «Норникеле» начали формировать банк деталей для изготовления при помощи 3D-сканирования. Так называемые аддитивные технологии в Заполярном филиале «Норникеля» начали применять уже с прошлого года.

Аддитивные технологии – это общее название всех технологий 3D-печати. Они позволяют создавать любое изделие послойно на основе компьютерной 3D-модели. Такой процесс создания объекта также называют «выращиванием» из-за постепенности его изготовления.

На сегодняшний день в норильском банке деталей может быть размещено до двух тысяч изделий, из которых около 400 уже находятся в реестре и готовы к производству с помощью аддитивных технологий. Из этих 400 около 250 уже отсканированы, имеют конструкторскую документацию, некоторые изготовлены и проходят опытно-промышленные испытания в подразделениях Заполярного филиала «Норникеля».

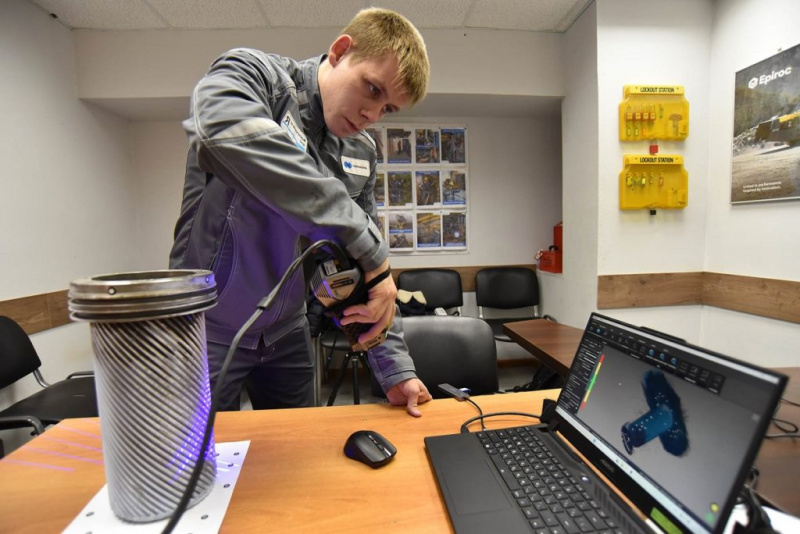

По словам специалистов, для изготовления детали среднего размера значительное время уходит на подготовку к процессу сканирования. Это разогрев сканера, подготовка площадки, нанесение на деталь светоотражающих элементов, за счет которых модель как раз ориентируется в программной системе. Очень важно соблюсти точность сканирования, поэтому подготовке к процессу уделяется исключительное внимание.

Много зависит от самой детали – точность сканирования определяет характер допусков, которые может позволить в процессе конструктор. Например, очень точного сканирования требуют детали с зубьями, шестерни.

Прибор оснащен специальными датчиками, которые посылают лазерные лучи на объект сканирования. Лучи отражаются и попадают в две камеры, которые позволяют видеть объект в 3D-пространстве и записывать его. Облако отраженных точек преобразуется в 3D-модель, которая, в свою очередь, идет на принтер.

Процесс сканирования не так сложен, как, например, последующие этапы обработки облака точек в специальной программе. Специалист с помощью реинжиниринга преобразует точки в 3D-модель, на основании которой уже готовится конструкторская документация для создания следующей модели, которую загружают непосредственно в принтер. В дальнейшем на принтере либо изготавливается форма для отливки детали, либо проводится металлическая печать из порошка.

В «Норникеле» наиболее распространено изготовление форм для отливки деталей, к тому же именно этот способ позволяет делать детали больших размеров. Именно таким способом уже был изготовлен бронедиск на Талнахской обогатительной фабрике и улита на Надеждинском металлургическом заводе.

Для сканирования и пополнения банка деталей сейчас идет набор персонала, который будут обучать аддитивным технологиям, работой со сканером и специальными программами, реинжинирингу, созданию конструкторской документации.

Аппарат призван работать на импортозамещение. Прибор позволит сократить время изготовления конструкторской документации. До настоящего момента детали сканировали подрядные организации, теперь «Норникель» может делать это самостоятельно. Печать с использованием 3D-сканирования позволяет в кратчайшие сроки производить необходимые детали. Номенклатура таких запчастей в ЗФ достаточно обширна, компания пытается заместить их собственным производством. После сканирования изготовление детали занимает около 60 дней, поставка деталей из-за рубежа занимает от 280 до 400 дней.

«Обучение сканированию занимает несколько дней, реинжиниринг представляет собой более сложные технологии, поэтому на этот процесс может потребоваться месяц, и до нескольких месяцев подготовки может уйти на умение готовить конструкторскую документацию», – говорит менеджер департамента инноваций ЗФ «Норникеля» по аддитивным технологиям Юрий Епончинцев.