Инженеры Корнельского университета разработали новую технику 3D-печати металлических объектов, которая включает взрыв частиц титана на сверхзвуковой скорости. Полученные металлы очень пористые, что делает их особенно полезными для биомедицинских объектов, таких как медицинские импланты и суставы.

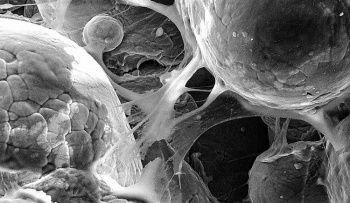

На фото: Изображение под микроскопом частиц титанового сплава, полученное с помощью новой технологии 3D-печати "холодным распылением". Биологические клетки начали прилипать к нему, демонстрируя свою полезность в биомедицинских имплантатах, ©Корнеллский университет

Традиционная 3D-печать предполагает нанесение на насадку пластика, гидрогелей, живых клеток или других материалов слой за слоем для создания объекта. Металлические детали и объекты обычно печатаются на 3D-принтере другими способами, такими как пуск лазера на слой металлического порошка для выборочного плавления частей до желаемой формы или обжиг металлического порошка на высокой скорости на подложке для сплавления частиц вместе.

Последний метод известен как «холодное распыление», и новая техника расширяет его. Ученые Корнелла взрывали частицы титанового сплава, каждая размером от 45 до 106 микрон, со скоростью до 600 метров в секунду (для справки, скорость звука в воздухе составляет около 340 м в секунду). Они рассчитали это как идеальную скорость – если бы она была быстрее, при ударе частицы распадались бы слишком сильно, чтобы сцепиться друг с другом.

Затем материалы нагреваются, чтобы смягчить их, что способствует лучшему сцеплению частиц. Опять же, это тщательно контролируется с использованием температуры до 900 ° C, что значительно ниже точки плавления титана, равной 1626 ° C.

Конечным результатом является металлический объект с пористой структурой, который может быть на 42 процента прочнее, чем аналогичные объекты, изготовленные с использованием обычных производственных процессов. Разница заключается в том, что новый метод не фокусируется на высокой температуре в качестве основной силы, которая может ослабить материал.

«Мы сосредоточились на создании структур, которые находят множество применений в регулировании температуры, поглощении энергии и биомедицине», – говорит Атие Мориди, ведущий автор исследования.

«Вместо того, чтобы использовать только тепло в качестве входа или движущей силы для связывания, теперь мы используем пластическую деформацию, чтобы связать частицы порошка вместе».

Исследователи говорят, что новый метод особенно хорошо подходит для создания биомедицинских имплантов, потому что пористая структура дает клеткам пациентов место, за которое они могут цепляться, помогая восстановить естественную ткань и закрепить имплант.

«Если мы сделаем импланты с такими пористыми структурами и вставим их в тело, кость может вырасти внутри этих пор и создать биологическую фиксацию», – говорит Мориди.

«Это помогает снизить вероятность расшатывания импланта. И это большое дело. Пациентам приходится проходить множество повторных операций, чтобы удалить имплант только потому, что он расшатался и вызывает сильную боль».

Ученые говорят, что новый метод может также создавать материалы и объекты для других отраслей, таких как строительство, транспорт и энергетика.

Исследование опубликовано в журнале Applied Materials Сегодня.