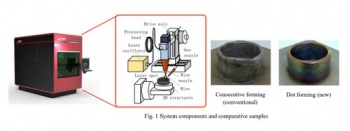

Mitsubishi Electric разработала уникальную технологию точечного формования, которая реализует высокоточное формообразование путем объединения лазерного, компьютерного управления (CNC) и компьютерных технологий CAM в 3D-принтерах.

Технология производит высококачественные трехмерные (3D) детали с небольшим количеством пустот на высокой скорости с использованием метода лазерного осаждения (переноса) металла методом лазерного осаждения проволоки направленной энергией (directed-energy deposition ,DED), который представляет собой процесс аддитивного производства, использующий сфокусированную тепловую энергию для плавления материалов в процессе переноса.

Mitsubishi Electric полагает, что ее новая технология повысит производительность в широком спектре применений, таких как финишное формование деталей самолетов и автомобилей и ремонт зданий.

Трехмерная машина для формовки металла, включающая в себя новую технологию, была представлена для справки на 29-й японской международной выставке станков (JIMTOF2018), которая состоялась в Токио в начале ноября. Mitsubishi Electric планирует запустить коммерческую версию в течение финансового года, заканчивающегося в марте 2021 года.

История развития 3D-формования лазером

Среди растущих требований к малообъемному производству технология 3D-формования используется для производства металлических деталей, особенно для самолетов и автомобилей, потому что технология устраняет необходимость в расходах на крепежную оснастку и сборку и улучшает свободу проектирования. Ожидается, что оборудование для 3D формования металлов на мировом рынке будет расти.

Ключевые особенности

1. Высококачественные 3D-детали, сформованные на высокой скорости

• Высококачественные 3D-детали с небольшим количеством пустот могут быть сформованы на высокой скорости с использованием метода DED с лазерной проволокой, в котором металлическая проволока направляется непосредственно в облученную лазером часть детали для построения формы детали.

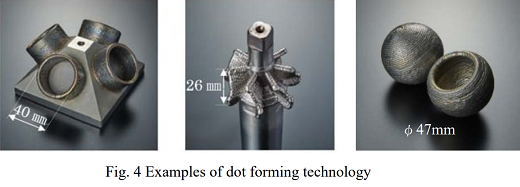

• Возможны различные 3D-формы, включая полые или нависающие фигуры.

• Технология может быть объединена с деталями, изготовленными другими методами производства, и поэтому эффективна при ремонте.

• Можно использовать обычную, проверенную и недорогую проволоку для лазерной сварки.

В обычном 3D оборудовании для моделирования металлов используется метод сплавления порошкового слоя (powder bed fusion, PBF), в котором последовательно наносимые слои тонких металлических порошков сплавляются лазером. Хотя PBF может формировать детализированные сложные формы с высокой точностью, требуется время для моделирования, и пустоты, как правило, формируются внутри сформованных объектов. Однако метод DED с лазерной проволокой дает преимущество формования плотных объектов на высокой скорости.

2. Улучшенная точность формы благодаря уникальной технологии точечной обработки

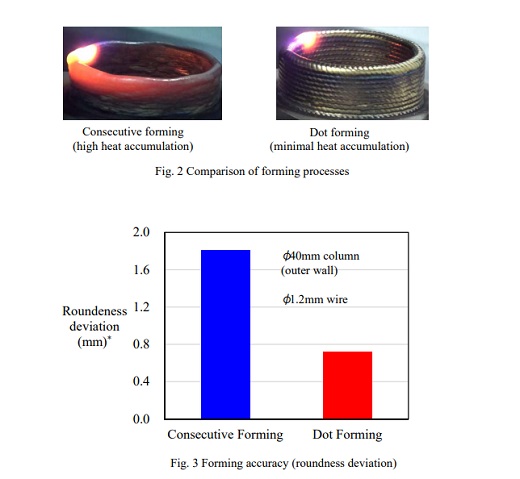

• Уникальная технология последовательно повторяет формирование точек путем синхронного управления импульсным лазерным облучением, подачи металлической проволоки и защитного газа, и положением точки формования. Точность формы на 60% больше по сравнению с обычной последовательной технологией формования.

• Окисление, проблема с традиционной технологией, может быть уменьшено более чем на 20% по сравнению с обычной технологией, поскольку область высоких температур ограничена узкой зоной формования пятна.

• Сложные формы также могут формоваться с использованием специальных процессов CAM, совместимых с технологией точечного формования

При формировании 3D-деталей с использованием метода DED с лазерной проволокой лазер используется для расплавления материала. Тепло, генерируемое лазером и тепло от только что осажденного материала, переносится на основание осаждения.

Если лазер непрерывно излучает, температура основания осаждения повышается.

Если новый расплавленный материал затем осаждается на этом перегретом основании, может потребоваться дополнительное время для затвердевания, в течение которого форма может разрушаться под собственным весом.

Чтобы предотвратить такие проблемы с нагревом, Mitsubishi Electric объединила уникальные лазерные и CNC-технологии, в частности, импульсный лазерный нагрев для минимизированной подачи тепла, чтобы обеспечить достаточное время охлаждения. Кроме того, исключается потеря формы с новой технологией точечного формирования, при которой синхронно контролируется подача проволоки и защитного газа, а также положение и скорость движения точки лазерного облучения (рис.2 и 3). Высокие температуры ограничены точечной узкой областью, поэтому антиоокислительное действие защитного газа распространяется по всей области высоких температур для подавления окисления

Производство сложных форм дополнительно поддерживается с использованием специального софта CAM, который автоматически генерирует специальные пути формовки, соответствующие технологии формования точек (рисунок 4).

Сплавление порошкового слоя

Вклад в окружающую среду

Использование металлических проволок, которые проще производить, чем обычные порошки, уменьшает энергию, используемую для производства сырья, значительно уменьшает количество материала, рассеянного во время формования, и реализует экологически чистый производственный процесс.

Патенты

Патенты на недавно разработанные технологии объявлены в новом выпуске номер пять в Японии и в других странах.

Компания: MITSUBISHI ELECTRIC