Для производителей во всех отраслях промышленности аддитивное производство (AM) имеет огромные перспективы, особенно когда речь идет о производстве деталей из ценных материалов, таких как титан. Вместо того чтобы обрабатывать цельную заготовку из титана, и с целью сокращения расходов, а также во избежание большого количества отходов в виде стружки – технология AM позволяет производителям создавать детали путем наплавки металла почти до конечной формы. Тем не менее, одна ключевая особенность, присущая многим процессам AM, представляет серьезную проблему для широкого использования этой технологии – это нестабильность титанового сырья.

Чистый титан является относительно химически активным металлом, особенно при температурах, наблюдаемых при механической обработке, но, как и в случае со многими химически активными металлами, риск взрывной реакции снижается за счет пассивации или естественного защитного слоя на поверхности металла. При применении технологии AM, увеличенная площадь поверхности титанового порошка повышает уровень реактивности, особенно когда вырабатывается достаточно тепла, чтобы разрушить защитный оксидный слой. При неправильном подходе, может случиться «критическая неисправность», техническое определение, которым обозначаются химические и физические реакции, приводящие к пожарам и взрывам.

Как правило, преимущества лазерного наплавления металлов из порошка перевешивают его недостатки, например, с использованием метода наплавления титановым порошком становится возможными создание детали с качественно обработанными внутренними поверхностями, которые невозможно создать с помощью другого субтрактивного метода. Технологии подобные лазерному наплавлению металлов из порошка идеально подходят для таких задач, как ремонт и облицовка титаном. С помощью этих технологий, где используются аргон в качестве защитного газа, который предотвращает окисление и риск появления критической неисправности, титановый порошок может сыграть безопасную и продуктивную роль для производителей, заинтересованных в использовании самых современных технологий для производства деталей.

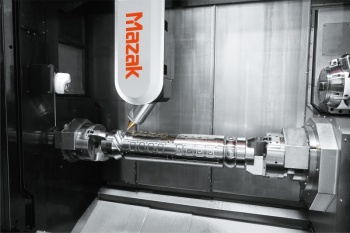

При необходимости линейка гибридных многоцелевых станков Mazak предлагает альтернативу лазерному наплавлению металлов из порошка – наплавка проволокой (Hot Wire Deposition – HWD). Вместо того чтобы отдавать приоритет аддитивной точности, эта технология обеспечивает чрезвычайно высокую скорость наплавки и использует гораздо менее реактивный и более бюджетный тип титанового материала – проволоку. HWD использует аддитивную технологию электродуговой наплавки металлов из проволоки, изначально основанную на технологиях сварки с ЧПУ. С развитием этого направления стало появляться все больше материалов с описанием поведения проволоки при различных температурах и соответствующих скоростях подачи, а также информация о том, почему титановая проволока имеет стойкий пассивирующий слой дальнейшего окисления, и не требует специальных условий хранения.

Чтобы снизить высокую температуру лазерного луча, используемого в процессе аддитивного производства, технология наплавки проволоки имеет специальные нагревательные элементы в лазерной головке, чтобы довести проволоку до необходимой температуры перед ее экструдированием и расплавления лазером. Изменяя баланс температуры предварительного нагрева и мощности лазера, операторы могут точно контролировать качество материала и скорость наплавки.

Для получения более подробной информации, переходите по ссылке Гибридные многоцелевые станки и узнайте больше об оборудовании Mazak с технологией аддитивного производства.

Источник