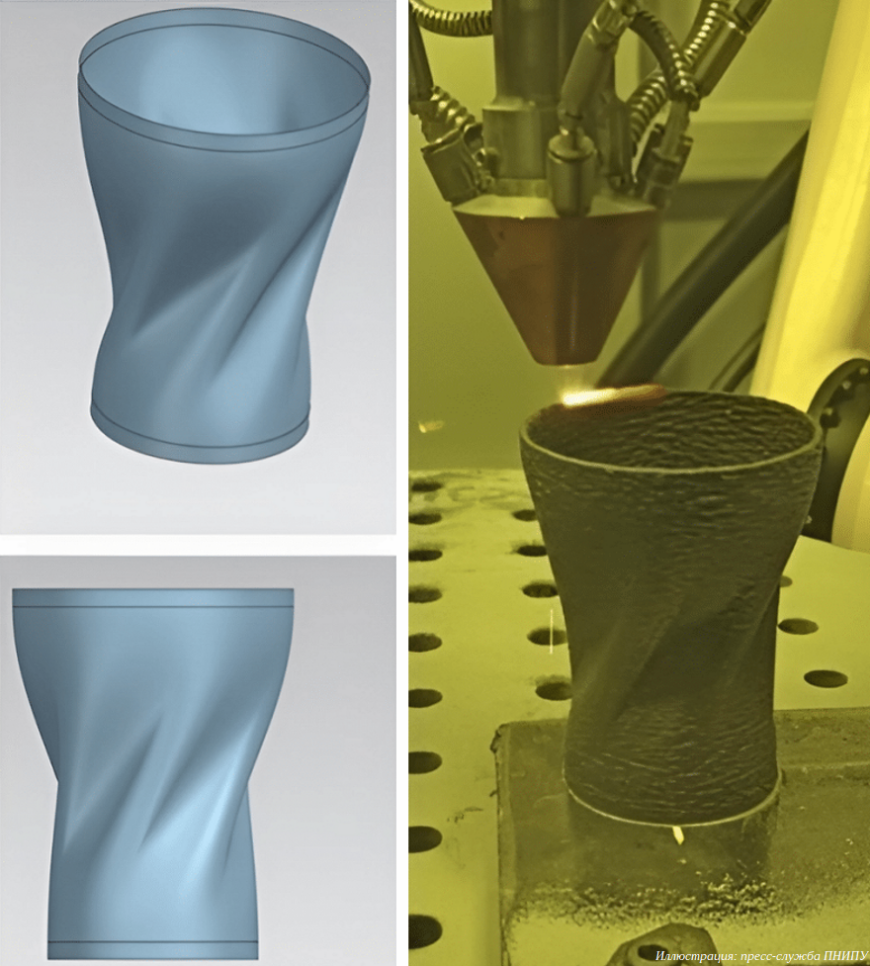

Ученые Пермского национального исследовательского политехнического университета (ПНИПУ) определили оптимальные параметры 3D-печати электродов для электроэрозионной обработки. Инструменты сложной формы изготавливаются методом прямого лазерного выращивания.

В машиностроении для обработки ответственных изделий, например газотурбинных двигателей, применяется метод электроэрозионной обработки. Под воздействием тока происходит изменение формы, размеров, шероховатости и свойств изделия. Эффективность такой технологии во многом зависит от качества инструмента-электрода. Один из способов производства инструментов — 3D-печать методом прямого лазерного выращивания с использованием металлопорошковых композиций, однако этот метод недостаточно изучен. Ученые ПНИПУ доработали технологию аддитивного производства с целью обеспечения необходимой точности и прочности инструмента, сообщает пресс-служба вуза на портале Naked Science.

Электроэрозионная обработка — распространенная технология, позволяющая получать изделия требуемой формы и размера с помощью электрических импульсов. Ее применяют, когда обработка на традиционных станках затруднена или нерентабельна из-за отходов в виде стружки и угара. Это технология более экономична, производительна и удобна при производстве объемных деталей сложной формы, фасонных полостей для труб, профильных канавок и пазов в деталях авиа- и ракетостроения.

Главный инструмент в этом процессе — электрод. Он должен обладать высокой стойкостью к электрической эрозии, легко обрабатываться и прикрепляться к станку, его точность должна быть достаточной для эффективной электроэрозионной обработки. Использование электродов с отклонениями по геометрии сечения приводит к нарушениям размерной точности изделий.

Существуют традиционные лезвийные способы изготовления электродов, например фрезерование и точение, однако при изготовлении сложнопрофильных электродов, особенно при отработке опытных деталей, изготовление такими способами экономически неэффективно. У метода прямого лазерного выращивания есть преимущество: электроды изготавливаются просто из металлического порошка без дополнительного оборудования.

«Мы изучили то, как условия послойного лазерного сплавления при производстве электродов-инструментов влияют на их точность. Проследили, как будет меняться геометрическая точность от параметров, которые обеспечивают стабильное производство электродов — мощности лазера, расстояния между точками на траектории лазера, времени его воздействия», — рассказал директор Высшей школы авиационного двигателестроения ПНИПУ Тимур Абляз.

Для эксперимента ученые вырастили электроды из порошка титанового сплава и рассчитали внутреннее напряжение в деталях, на основе результатов выбирали необходимые производственные условия. Моделирование показало, что максимальное отклонение геометрических размеров полученного электрода составляет около 0,12 миллиметра, при этом наблюдается наихудшая шероховатость и точность, но хорошая производительность. Минимальное отклонение от заданных параметров — 0,07 миллиметра — наблюдается при расстоянии между точками в пятнадцать микрометров и мощности лазера 38 Вт. Максимальная прочность — 1060 МПа — проявляется при расстоянии между точками в десять микрометров и мощности лазера 44 Вт.

Полученные расчеты позволяют оптимизировать процесс плавления для послойного изготовления электродов. Производственные условия, установленные учеными ПНИПУ, создают допустимое внутреннее напряжение в деталях, что приводит к стабильному росту качественных инструментов. Результаты исследования обеспечивают необходимую точность и прочность электродов, полученных методом прямого лазерного выращивания.

Исследование выполнено при финансовой поддержке Российского научного фонда, доклад научной команды опубликован в журнале Russian Engineering Research.