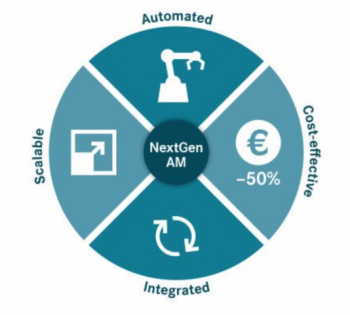

NextGenAM - это совместный проект Premium AEROTEC, EOS и Daimler с целью развития завода с цифровым аддитивным производством, который мог бы экономически эффективно производить детали для автомобильной и аэрокосмической отраслей. Предполагается, что их производственная линия позволит сократить затраты на производство на 50% по сравнению с другими системами 3D-печати.

«Что касается авиационной промышленности, Premium AEROTEC уже сегодня является международным пионером в области металлической 3D-печати. Теперь цель состоит в том, чтобы и дальше наращивать этот опыт и использовать его в других секторах», - сказал д-р Томас Эм, председатель правления Premium AEROTEC.

Партнерство

Premium AEROTEC был первым производителем компонентов, который поставил титановые детали с 3D-печатью для серийного производства самолетов Airbus. EOS поставила все оборудование и программное обеспечение для проекта; их четырехлазерная система EOS M 400-4 стала основой производственной линии. Алюминиевый сплав (AlSi10Mg) использовался для большинства испытаний, и за последние два года разработки были достигнуты значительные улучшения прочности и качества деталей.

Вся производственная линия была автоматизирована. Все операции по загрузке и разгрузке металлического порошка, печати, термообработке и обеспечению качества полностью автоматизированы с помощью роботов и безлюдной транспортной системы. Вся производственная линия работает через единый пост управления.

Доктор Адриан Кепплер, генеральный директор EOS, заявил: «Мы очень гордимся тем, чего нам удалось достичь в сотрудничестве с нашими партнерами Premium AEROTEC и Daimler. Проект NextGenAM предоставил очень реальную демонстрацию того, как промышленная 3D-печать может быть экономически эффективно использована в серийном производстве как часть автоматизированной цепочки процессов».

Мнения экспертов

После обширных испытаний Daimler все процессы и детали прошли квалификационные проверки отраслевого стандарта, и производство серийных деталей уже началось. Одним из примеров является алюминиевый кронштейн для двигателя дизельного грузовика. Первые запасные алюминиевые детали для автобусов с 3D-печатью в настоящее время оцениваются Центром компетенций по 3D-печати в Daimler Buses, и есть планы по производству деталей для бензиновых и электрических автомобилей.

Жасмин Эйхлер, глава подразделения Future Technologies в Daimler AG, объясняет желание внедрить AM в автомобильный сектор: «Аддитивное производство также подходит для производства новых автомобилей малых серии. Систематическая разработка деталей специально для 3D-печати означает, что производственные затраты могут быть дополнительно снижены, а качество оптимизировано».