Калифорнийский космический стартап Relativity Space намеревается осуществить первый запуск орбитальной ракеты-носителя Terran 1 в следующем месяце. Компания уже ставит рекорды по уровню интеграции аддитивных технологий: свыше девяноста процентов ракетных компонентов печатаются на 3D-принтерах со значительным снижением производственных сроков и себестоимости.

Компании Relativity Space всего семь лет, но она уже почти готова к первому запуску ракеты-носителя собственной конструкции и производства. Предприятие основано необычным дуэтом бывших конкурентов: роль генерального директора играет некогда специалист по аддитивным технологиям компании Blue Origin Тим Эллис, а должность главного инженера занимает Джордан Нун, ранее работавший в SpaceX.

И SpaceX, и Blue Origin активно применяют аддитивные технологии в производстве ракетных двигателей: SpaceX оснащает силовыми установками с 3D-печатными компонентами собственные ракеты и космические корабли, тогда как Blue Origin выступает поставщиком 3D-печатных двигателей для первых ступеней новых ракет-носителей Vulcan Centaur компании United Launch Alliance, фактически вытеснив с американского рынка российские двигатели РД-180.

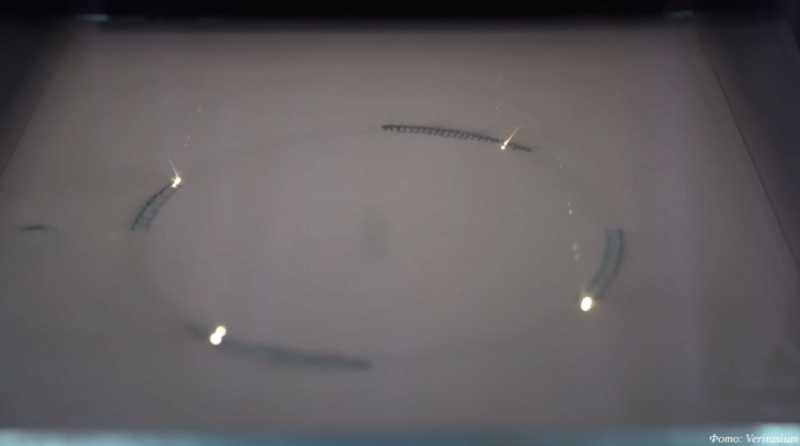

3D-печать детали двигателя методом селективного лазерного спекания

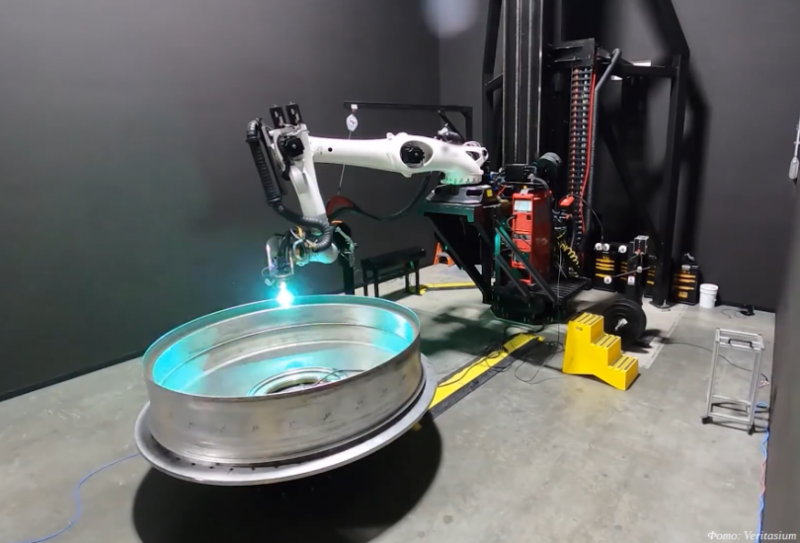

Relativity Space пошла еще дальше, печатая на 3D-принтерах все, что только можно. В этом компания полагается на как минимум две технологии 3D-печати: например, двигатели изготавливаются по технологии селективного лазерного спекания с использованием промышленных 3D-принтеров немецкой компании Electro Optical Systems (EOS GmbH), а топливные баки печатают аддитивной системой собственной разработки — роботизированным комплексом Stargate (пламенный привет фанатам игры StarCraft), полагающимся на гибридную технологию лазерно-плазменного наплавления алюминиевых сплавов в виде сварочной проволоки. За счет использования роботов-манипуляторов система легко масштабируется вверх, позволяя создавать крупногабаритные изделия.

Главные преимущества такого подхода — снижение производственных сроков и себестоимости. Как поясняет Тим Эллис, обычная форсуночная головка газогенератора может состоять из тысячи деталей, а производство может занимать около девяти месяцев, тогда как с помощью 3D-печати аналог можно изготовить одной деталью всего за пару недель и за одну десятую стоимости.

Другой пример — сопла ракетных двигателей. При сгорании топливной смеси температура в сопле с легкостью может превышать три тысячи градусов, то есть точку кипения железа, но сопла при этом не плавятся. Объясняется это системами охлаждения, по которым обычно проходит топливо перед подачей в камеру сгорания. Проблема в том, что традиционно такие системы охлаждения представляют собой сварные конструкции из тысяч трубок — дело затратное и по времени, и по стоимости, да к тому же с риском разрушения сварочных швов. Лазерная или электронно-лучевая порошковая 3D-печать, с другой стороны, позволяют выращивать сопла опять-таки одной деталью с уже интегрированными охлаждающими каналами.

То же самое касается и крупногабаритных конструкций, например топливных баков. Здесь Relativity Space использует упомянутую выше аддитивную систему собственной разработки и даже не заморачивается с постобработкой поверхностей. Как признает Эллис, это повышает массу процентов на пять-десять, зато экономит на времени и стоимости. Механическая обработка применяется только там, где она необходима, например в местах стыковки с другими сегментами или узлами (см. иллюстрацию ниже).

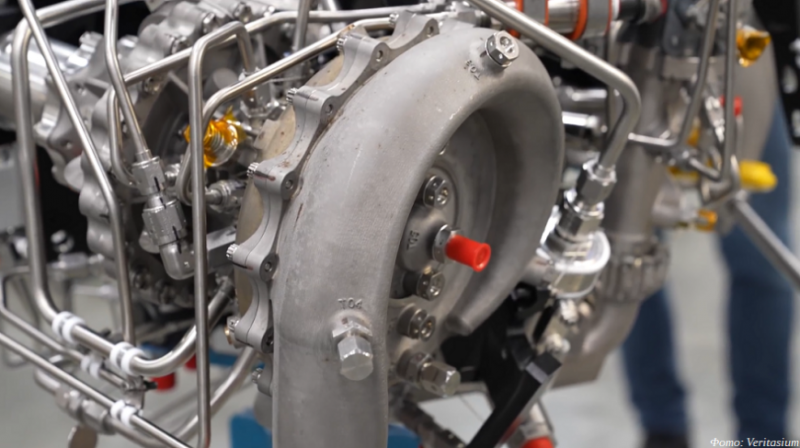

Еще одно преимущество — скорость проведения опытно-конструкторских работ. Так как предприятие не использует производственные процессы, требующие оснастки (то же литье), итерации не требуют много времени. Один прототип двигателя можно заменить другим всего за месяц, так как для изменения конструкции необходимо лишь внести поправки в цифровую модель, а затем можно сразу приступать к аддитивному производству.

Ранний прототип двигателя Aeon 1

«Коммерческие самолеты не выпускаются в огромных количествах. Авиалайнеры состоят из нескольких миллионов деталей каждый, так что наладить поточную роботизированную сборку, как в автомобильной промышленности, где машины собираются из десятков тысяч компонентов, намного сложнее. Это задача совсем другого уровня. В этом смысле 3D-печать — это автоматизация аэрокосмической отрасли. Необходимости осуществлять сборку всех этих компонентов с помощью роботов нет: мы собираем компоненты в цифровой форме, а потом 3D-принтер печатает цельную сборку», — поясняет Тим Эллис.

Проверить новую производственную концепцию компания намеревается на легких ракетах-носителях Terran 1, рассчитанных на вывод до 1250 кг полезной нагрузки на низкую околоземную или до 900 кг на солнечно-синхронную орбиту. Следующим шагом станет уже разрабатываемая ракета Terran R с грузоподъемностью до двадцати тонн. Terran R можно будет использовать повторно и запускать не только вокруг Земли, но и к Луне и Марсу.

Первый полет опытной Terran 1 с массогабаритным макетом полезной нагрузки должен состояться в июне этого года. Стоимость одного запуска компания оценивает в двенадцать миллионов долларов, а время изготовления серийных образцов — всего в два месяца. Контракты на первые коммерческие пуски Terran 1 уже заключены с NASA и Министерством обороны США. Если все пойдет по плану, более крупная и тяжелая Terran R должна взлететь c космодрома на мысе Канаверал в 2024 году. Примерно год назад рыночная стоимость компании Relativity Space оценивалась с 4,2 миллиарда долларов.