Компания Sintavia, поставщик услуг аддитивного производства для аэрокосмического сектора, разработала новый запатентованный процесс 3D-печати для медного сплава NASA GRCop-42, применяемого изготовления компонентов ракетных двигателей. Технология включает в себя как запатентованный набор параметров 3D-печати, так и новый этап термообработки. Павло Эрл, вице-президент Sintavia по инжинирингу, также сообщил, что компания работает над подготовкой внутренних стандартов и для ряда других материалов аэрокосмического назначения, включая тугоплавкие сплавы.

Детали из меди GRCop-42 напечатаны на 3D-принтере EOS M400-4. Фото: Sintavia.

Медь в аэрокосмическом секторе

Медь хорошо известна своей превосходной теплопроводностью, что делает ее предпочтительным материалом для многих приложений, таких как теплообменники, трубопроводы и радиаторы для двигателей и в электроники. Металл также отличается пластичностью и электропроводностью, что делает его идеальным для протяжки проводов и других электрических соединений.

В аэрокосмическом секторе свойства меди хорошо подходят для производства устройств внутреннего сгорания для жидкостных ракетных двигателей. GRCop-42, в частности, был создан Центром космических полетов NASA Marshall Space Flight Center (MSFC) в Алабаме и Исследовательским центром NASA Glenn Research Center (GRC) в Огайо. Высокопрочный сплав с высокой проводимостью был разработан специально для использования в аэрокосмических приложениях с высоким тепловым потоком, таких как напечатанные на 3D-принтере гильзы камеры сгорания и лицевые панели топливных форсунок.

В 2018 году команда NASA провела серию испытаний 3D-печати и горячего пламени с использованием GRCop-42, доказав технологичность материала и изделий, выполненных на системе GE Concept Laser M2 .

Концептуальный лазер серии M2 5. Фото: GE Additive.

В отличие от NASA, набор режимов Sintavia для GRCop-42 был разработан для 3D-принтера EOS M400-4 и, как сообщается, позволяет получать компоненты с чрезвычайно высокой плотностью не менее 99,94%. Технология также способна обеспечить минимальный предел прочности при растяжении – 28,3 тыс. фунтов на квадратный дюйм, минимальный предел текучести – 52,7 тыс. фунтов на квадратный дюйм и минимальное удлинение – 32,4%.

В качестве бонуса запатентованный процесс также устраняет необходимость горячего изостатического прессования на этапе постобработки - шаг, обычно используемый для увеличения плотности (и прочности) пористых деталей. Исходная методология NASA не могла пропустить этот этап. Таким образом, процесс Sintavia теоретически должен еще больше сократить время и стоимость 3D-печати деталей, изготовленных из GRCop-42, благодаря более оптимизированному сквозному рабочему процессу.

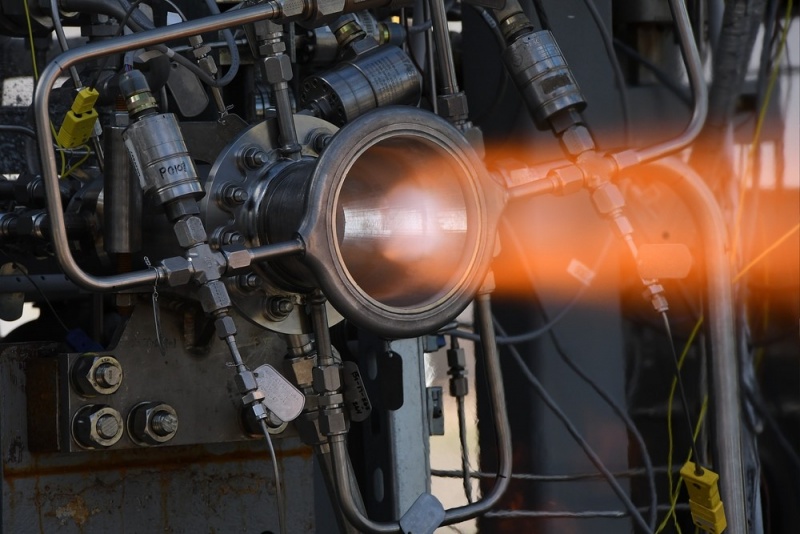

Горячие испытания сопла, напечатанного на 3D-принтере, в Центре космических полетов им. Маршалла NASA. Фото Дэвида Олива / NASA / MSFC