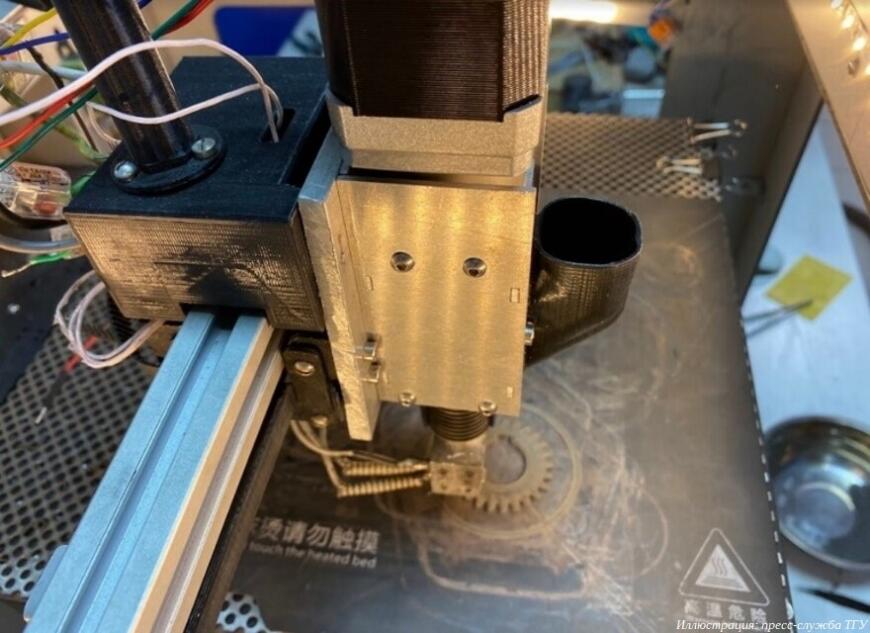

Комбинированный производственный процесс состоит из 3D-печати полимерных заготовок с металлическими наполнителями, затем отжига полимерного связующего и спекания заготовок в цельнометаллические изделия. Основное преимущество — дешевизна в сравнении с технологиями 3D-печати методом лазерного синтеза на подложке.

«Для металла также существуют способы трехмерной печати, самый распространенный — лазерное или электронно-лучевое сплавление: металл локально переплавляют и выращивают изделие слой за слоем, но это дорогостоящие 3D-принтеры, которые существуют только в промышленном исполнении. Их цена — от десяти миллионов рублей за самые простые модели до сотен миллионов. Печать одного изделия стоит очень дорого, плюс нужны особые условия работы, к тому же годовое обслуживание принтера может стоить дороже, чем он сам. В общем, далеко не каждое предприятие может себе позволить», — рассказал сотрудник отдела инновационных программ и проектов научного управления Томского государственного университета Максим Криницын.

Подобные материалы производятся рядом компаний, включая немецкий химический концерн BASF. В ТГУ существует технология получения порошков, в том числе наноразмерных, разработанная главным научным сотрудником лаборатории нанотехнологий металлургии Маратом Лернером. Порошки получаются методом электровзрыва проволоки, затем переплавляются с полимерами, а полученная нить разрубается на гранулы. Технология позволяет получать порошки и полимер-металлические композиты из стали, меди, алюминия, титана, молибдена, вольфрама. Аналогичным образом можно получать и керамические изделия.

«Исследования поддержаны Российским научным фондом и программой «Приоритет 2030». Мы ориентируемся на машиностроение как основного потребителя технологии, но она может применяться практически в любой сфере. Например, на одной из выставок мы получили запрос на изготовление керамических изоляторов для высоковольтных линий. Есть интерес со стороны медицины: 3D-печать хороша тем, что позволяет штучно печатать изделия уникальной формы по заданной модели, а медицина — это всегда именно штучное производство, потому что у каждого человека свои особенности зубов, костей. Сейчас у нас есть несколько отработанных, полностью готовых составов. В лабораторных условиях мы по заказу можем произвести несколько десятков килограмм фидстоков, но сама технология масштабируема на любом производстве», — пояснил Максим Криницын.