Первыми не только в стране, но и в мире волгоградские инженеры создали разработку, аналогов которой нет. 5-осный робот-принтер может печатать в формате 5D детали из термопластика, полиуретана, а в перспективе – из металла и даже актуального для современной промышленности сверхлегкого и прочного углеволокна. Преимущества 5D-технологии потребители уже оценили.

– Мы выбираем нужную нам деталь из библиотеки загруженных моделей. Далее переводим принтер в режим ожидания. И через время он сам принимает задачу в работу и начинает печать.

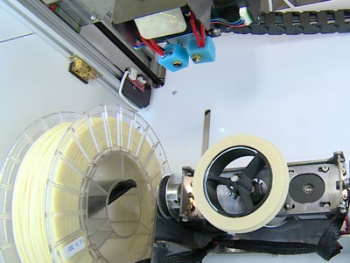

Это настоящий робот с функцией 5D-печати и управляемым электронным интеллектом. Принцип работы, как у сверла. Детали печатаются слоями и будто по спирали – на резьбе в форме конуса – благодаря тому, что основание у принтера не как в формате 3D, а поворотно-наклонной формы.

Артем Авдеев, соавтор разработки, генеральный директор промышленного предприятия: «То есть рабочая платформа не плоская, а позволяет наклонять и вращать деталь. По сути, деталь выглядит как катушка ниток. Мы заворачиваем волокна внутри детали».

После нагрева до 300 градусов печатающая головка принтера выдает специальные волокна – нить, из которой в виде сетки сплетаются объемные слои (при 3D-печати слои плоские и легко разрываются). В электронной базе данных принтера – больше ста разных деталей. Колодки, крыльчатки, манжеты, шестеренки, муфты – все, что нужно для производства в отраслях металлургии, машиностроения, химической промышленности. Сейчас в печати используются полимеры, термопластичный полиуретан, композитные материалы. Детали размером до 30 сантиметров печатаются от 1 часа до 15 (зависит от сложности), быстрее, чем на 3D-принтере (за счет алгоритмов перемещения печатающей головки). Деталь 3D при нажатии ломается, из 5-осного принтера – даже не гнется. Есть преимущество и в цене.

– Тормозная колодка работает на предприятии уже 5 месяцев. Оригинальная запчасть стоит 2 тысячи рублей, а напечатанная – 15 рублей. Такого рода крыльчатки стоят около 50 тысяч. Выполненная из полипропилена – около 400 рублей.

Напечатанную манжету из полиуретана и ролик устанавливают сразу в цех. Производительность этого укупорочного станка – 56 тысяч бутылок в сутки. Расходные материалы – ролики – подлежат замене еженедельно. Чтобы не ждать, пока придут новые расходники и не допустить простоя линии, ролики печатают в формате 5D, и бутылки укупориваются бесперебойно.

Алексей Шлыков, оператор линии розлива: «Хорошо. Все так же удобно, как и на оригинальные менять. Можно печатать и на другие установочные машины».

Спрос на 5D-детали есть. Снижаются издержки на расходные материалы, не нужно их доставлять издалека. На этом предприятии в Волгограде (производят бытовую и автохимию) срок поставки расходников на линии европейского образца составляет порядка трех месяцев. В ожидании комплектующих приходилось даже снимать с производства часть продукции.

Евгений Илюсь, руководитель производственных процессов химического предприятия: «Сейчас эта проблема ушла. 5D-принтер позволяет изготовить нужную деталь за 8 часов. Экономический эффект – более 70 % выгоды только на цене данного изделия».

К разработке 5D-принтера приступили в 2012 году. В команде разработчиков – 30 инженеров-конструкторов, программистов, технологов. В 2020 году первый принтер приобрело предприятие «Северсталь». Еще 10 агрегатов отправили в Москву и Московскую область, а также в Старый Оскол, Ростов, Красноярск. Проект одобрен Федеральным агентством стратегических инициатив и Российским экспортным центром. Международный сертификат способствует продвижению разработки на международные рынки.

Анатолий Тулаев, соучредитель проекта, руководитель по развитию и внедрению разработки в промышленное производство: «Бельгия, Германия, Китай. Беларусь заключила с нами уже договор. Мы получаем поддержку от Фонда Бортника на развитие нашей технологии. Нам, как стартапу, важно получать эту поддержку. Она до нас доходит адресно».

А впереди – создание высокотемпературного робота-принтера, а также для металлопечати и печати непрерывным углеволокном (прочнее аналогов в разы). Последнее ноу-хау поступит в производство в конце года.

Анатолий Тулаев, соучредитель проекта, руководитель по развитию и внедрению разработки в промышленное производство: «Это уже из серии космоса. Углепластик – это легкая, но очень прочная структура, позволяющая снизить вес, но при этом достичь невероятных прочностных характеристик. 6-осный будет обязательно».

Создание принтера 6D – в планах 2022 года. Задача волгоградских разработчиков – обогатить новейшими решениями отечественный рынок высоких технологий и усилить его конкурентоспособность на мировой арене.