В каждом пассажирском самолете Boeing 787 есть порядка 30 деталей, напечатанных на 3D-принтере. В совокупности суда воздушного флота Boeing Commercial Airplanes (реактивные авиалайнеры и бизнес-джеты) содержат 25 000 печатных деталей. А военные самолеты F‐15 и F/A‐18 — порядка 40 000. Большинство компонентов — составные части воздуховодов, но есть и детали двигателей, и части интерьера салонов.

Представитель Boeing Бернардо Мальфитано выступил на форуме авиаэнтузиастов EAA AirVenture Oshkosh и рассказал, как 3D-печать сегодня используется в авиастроении.

Механик, тестировщик, авиастроитель и пилот

Бернардо Мальфитано работает в компании Boeing c 2007 года. В своей карьере он занимался ремонтом и обслуживанием воздушного флота, анализировал износ и разрушение воздушных судов. Сейчас он участвует в разработке новых самолетов.

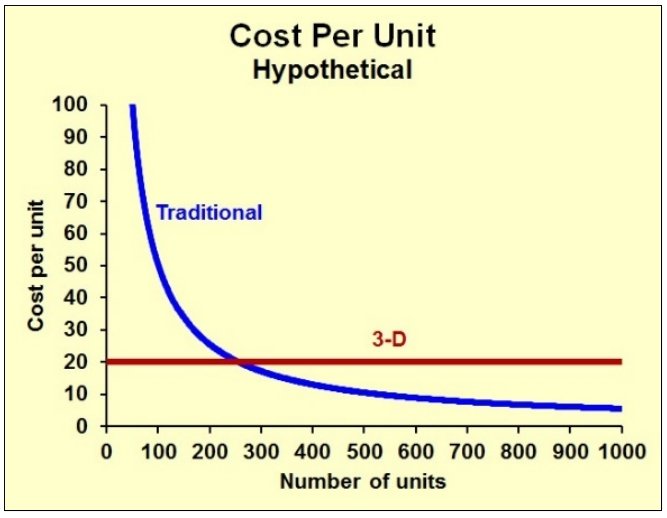

Как отметил эксперт, сейчас в аэрокосмической промышленности используют все популярные методы объемной печати: лазерную стереолитографию (SLA), метод наплавления (FDM), селективное лазерное спекание (SLS) и прямое осаждение металла (DMD). В отличие от традиционных техник, в которых стоимость детали зависит от тиража (чем он выше, тем ниже цена за каждую запчасть), 3D-печатные изделия стоят одинаково: неважно, заказали вы 10 или 1000 штук. Поэтому при небольших тиражах использовать эту технологию выгодно.

Где в самолетах напечатанные части?

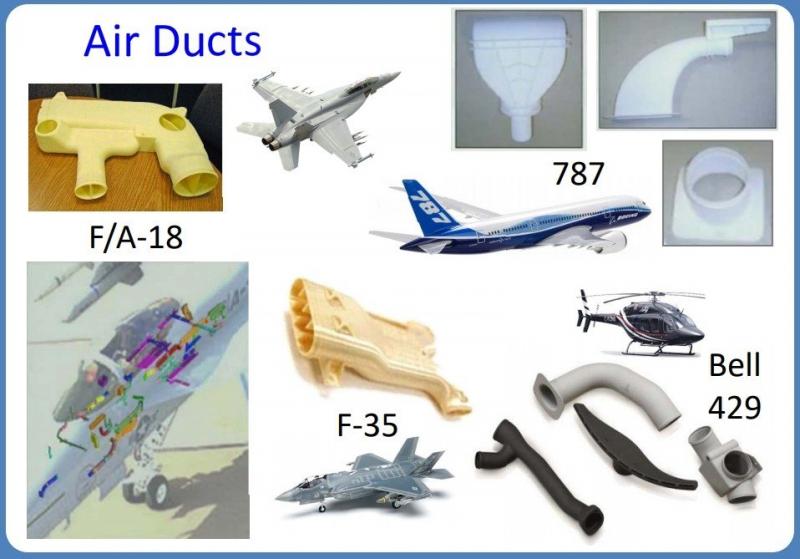

Воздуховоды — та часть самолета, в которой 3D-печатные детали сегодня применяются шире всего. В современных авиасудах циркулирующий воздух поддерживает комфортную для человека температуру и безопасное давление. Соединения узлов воздуховода, напечатанные на 3D-принтере, используются в лайнерах Boeing 787, истребителях F/A‐18 и F‐35, а также вертолетах Bell 429.

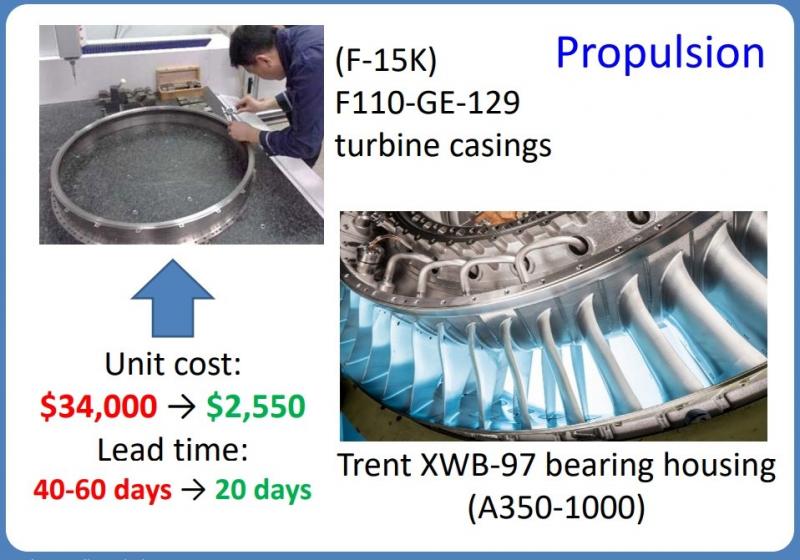

Силовые установки. В системах, приводящих самолет в движение, тоже встречаются 3D-печатные детали. Как правило, это металлические изделия, изготовленные методом лазерного спекания или осаждения металла. Так, в Boeing 777 компрессор соединен с датчиком температуры с помощью 3D-печатного переходника. А в военном самолете F-15K Slam Eagle методом объемной печати изготовили корпуса для турбин. Это позволило снизить стоимость детали с $34 000 до $2550 и вдвое сократить сроки ее производства.

Детали интерьера. Полки, кронштейны и различные крепления в салонах пассажирских самолетов нередко печатаются из пластика. Например, популярный самолет Boeing A350 содержит на борту более 500 таких деталей.

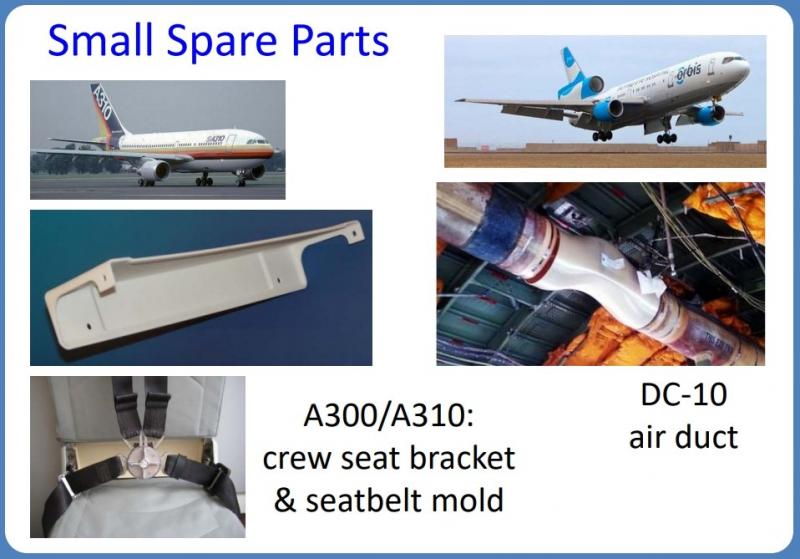

Мелкие запчасти. Заглушки, детали кресел и корпусов приборов — все это также может изготавливаться методом объемной печати. В пассажирском судне Boeing A300 так производятся кронштейны и замки ремней безопасности для кресел членов экипажа.

Плюсы 3D-печати для самолетостроения

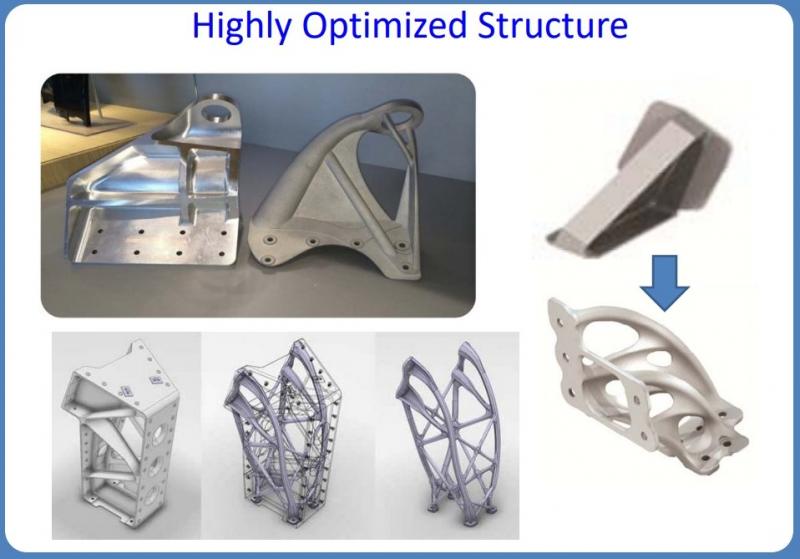

Аддитивные технологии привлекают авиаконструкторов не только экономичностью. Они дают возможность оптимизировать форму на стадии модели и заметно снизить массу изделия. Так, заменив литой металлический кронштейн пластиковым, напечатанным на 3D-принтере, конструкторам удалось уменьшить его вес с 918 граммов до 326. Разумеется, кронштейн в самолете не один, поэтому общий выигрыш в весе — несколько килограмм. Для пассажирских самолетов облегчение конструкции означает уменьшение расхода топлива, что снижает не только затраты авиакомпании, но и ущерб для экологии.

Детали с сетчатой и ячеистой структурой легче монолитных, но при этом не теряют в прочности. Каждый новый образец, внедряемый в авиастроении, проходит многоступенчатые тесты, особенно если это функциональная часть.

Можно ли напечатать самолет целиком?

Если аддитивные технологии так хороши для 3D-печати, можно ли напечатать самолет целиком? Бернардо Мальфитано уверен, что сейчас это невозможно.

Сегодня 3D-печать успешно применяют для изготовления корпусов дронов и действующих моделей самолетов. На Берлинском авиашоу в 2016 году посетители увидели аэробус Thor — дистанционно управляемый самолет длиной около 2 метров. Все его детали были напечатаны на 3D-принтере.

Но для создания корпусов больших авиасудов — пассажирских лайнеров, грузовых самолетов, истребителей — современные технологии 3D-печати недостаточно надежны.

Мальфитано пояснил, что в США действуют закрепленные законом производственные стандарты. Самолетостроение регулирует закон 14 CFR Part 25 («Стандарты полетопригодности: самолеты транспортной категории»). Там говорится о том, что структура материалов должна быть прочной, а детали — надежными, что необходимо подтверждать определенными тестами. Между тем испытания деталей, созданных методом 3D-печати, часто выявляют дефекты и неоднородность.

Второй фактор — цена. Самолетостроение — серийное производство, поэтому на большинстве узлов сейчас выгоднее использовать традиционные техники.

Всю презентацию Бернардо Мальфитано можно посмотреть здесь.

Узнайте больше о возможностях современных 3D-принтеров на отраслевой выставке 3D Print Expo. Вы увидите флагманские модели от известных компаний и галерею удивительных арт-объектов, созданных с помощью 3D-технологий.

Источник: © robo-hunter.com