Аддитивные технологии, основанные на процессах электронно-лучевого сплавления металлического порошка или плавления проволоки, являются перспективным направлением получения ответственных металлических изделий сложной конфигурации с различным химическим составом и программируемой структурой [1].

Основные термины и определения

В соответствии с международной терминологией [2] аддитивное формообразование изделий из металлов и сплавов относят преимущественно к категориям Powder Bed Fusion и Directed Energy Deposition. В отечественном стандарте [3], разработанном на основе [2], синтез на подложке (Powder bed fusion) рассматривают как процесс АП (аддитивного производства), в котором энергия от внешнего источника используется для избирательного спекания или сплавления предварительно нанесенного слоя порошка. Directed Energy Deposition, или в отечественном стандарте — прямой подвод энергии и материала, — это процесс АП, в котором энергия от внешнего источника используется для соединения материалов путем их сплавления в процессе нанесения.

Исходными материалами для электронно-лучевого плавления являются порошки из металлов и сплавов определенного гранулометрического состава и калиброванная проволока. Порошки используются как в процессах синтеза на подложке, так и в процессах прямого подвода энергии и материала, проволоку применяют только в последних. Основным физическим процессом превращения исходного материала (плавление) или его части (спекание) в конечную форму является: нагрев до температуры плавления — фазовый переход — перегрев жидкой фазы до температуры, не превышающей температуру кипения, — охлаждение — фазовый переход — охлаждение твердой фазы.

Из сказанного следует, что аддитивное формообразование электронным лучом (ЭЛ) представлено двумя освоенными методами и технологиями. Первый из них — селективное электронно-лучевое сплавление (СЭЛС) определяется в [4] как «разновидность процесса синтеза на подложке, в ходе которого изготовление деталей осуществляется путем послойного избирательного сплавления частиц металлического порошка электронным лучом в вакууме». Второй метод заключается в том, что выращиваемое изделие формируется в результате перемещения электронного луча по рабочей поверхности, заполняя сечения цифровой модели при одновременной согласованной подаче рабочей части металлической проволоки в область фокусирования электронного пучка. Ниже используется аббревиатура ЭЛПП (электронно-лучевое плавление с подачей проволоки). Электронно-лучевое плавление с подачей порошка непосредственно в ванну расплава обладает рядом недостатков и пока мало применяется.

В иностранных источниках встречаются различные акронимы этих технологий такие, например, как EBM (Electron Beam Melting), EBF (Electron Beam Fusion), EBS (Electron Beam Synthesis), EBAM (Electron Beam Additive Manufacturing) и SEBM (Selective Electron Beam Melting).

История создания и область применения

Эффект плавления металлапод воздействием электронного пучка известен с 1879 г. (В. Крукс).

Первое технологическое применение электронного луча для плавления металлов датируется 1905 г. (М. Пирани). В 1934 г. электронный луч, сфокусированный магнитными линзами, впервые использован для прошивки отверстий (фон Ардене), в 1952 г. Карл Штайгервальд построил первую промышленную установку для перфорации отверстий. К настоящему времени технологии электронно-лучевой обработки (ЭЛО) получили значительное распространение и развитие, мировой парк соответствующего оборудования включает в себя около 4,5 тысяч единиц. Технологии ЭЛО применяются в производстве наукоемкой продукции на предприятиях авиационного и ракетно-космического машиностроения, приборостроения.

В 1995 г. V. Dave в своей диссертации, выполненной в Массачусетском технологическом институте, предложил использовать основные принципы электронно-лучевой сварки для процесса аддитивного формообразования.

Эта идея была развита в NASA, Langley Research Center (K. Ta-minger, B. Braun and al). К 2000 г. в LaRC разработана технология EBF3 (Electron Beam Freedom Fabrication), предназначенная для аддитивного производства сложных изделий авиационно-космической техники [5].

Значительный вклад в развитие технологий аддитивного производства с применением электронного пучка внесла компания Arcam AB (Гетеборг, Швеция, основана в 1997 г.), разработавшая в начале 2000-х основные принципы технологии селективного электронно-лучевого плавления и доминирующая к настоящему времени в этом сегменте мирового рынка оборудования.

По отношению к другим методам аддитивного производства изделий из металлов и сплавов электронный пучок как концентрированный поток энергии обладает следующими достоинствами:

— высокая производительность построения изделий — до 2500 см3/ч при ЭЛПП;

— возможность изготовления более крупных изделий за приемлемое время;

— низкая пористость материала (менее 0,2%);

— высокие физико-механические свойства материала изделий;

— простота и точность позиционирования электронного луча, нечувствительность источника электронов к запылению продуктами испарения;

— возможность исключить использование мелкодисперсных порошков в производственном процессе (экологичность);

— пучок электронов может фокусироваться и перемещаться без инерции с помощью электромагнитных линз. В результате достигается скорость перемещения луча до 105 м/с в пределах заданной площади, то есть он способен почти мгновенно перемещаться по поверхности из точки в точку.

Основными недостатками этого носителя энергии как инструмента аддитивных технологий являются:

— относительно невысокие точность и шероховатость поверхности изготовляемых изделий;

— высокая энергоемкость;

— высокая стоимость оборудования и квалификация персонала;

— в отличие от селективного лазерного плавления (SLM), которое можно использовать для металлов, полимеров и керамики, область применения электронного луча ограничена металлическими электропроводными компонентами;

— вероятность электростатического заряда порошка, что может привести к нестабильности процесса.

Технологические особенности электронно-лучевой наплавки наряду с экологичностью и эффективностью делают этот аддитивный процесс востребованным для использования в космическом пространстве [1, 6, 7].

Технологии СЭЛС

Разработчиком этой технологии и оборудования является компания Arcam AB, партнер одной из крупнейших корпораций General Electric. Технический уровень машин, разработанных другими компаниями (опытные образцы), на сегодняшний день существенно ниже.

Контуры слоев выращиваемой модели выстраиваются электронным пучком, плавящим материал в определенных местах. Процесс построения основан на данных САПР об изделии, разделенном на слои постоянной толщины. Процесс протекает в вакууме (10–2–10–3 Па), что особенно важно для металлов и сплавов с высоким сродством к газам, таким как кислород и азот. Подача гелия («контролируемый вакуум») под давлением 10–1 Па применяется для предотвращения электростатического заряжения порошка и так называемого явления задымления [8], которые приводят к распылению порошка в камере и в конечном итоге к прекращению процесса.

Электроны, испускаемые горячей вольфрамовой нитью (Arcam S12, A2, A2x) или гексаборидом лантана (катод LaB6) (Arcam Q10, Q20), ускоряются до энергии 60 кэВ, фокусируются и отклоняются с помощью электромагнитных линз. Ток пучка составляет от 1 до 50 мА, что приводит к максимальной мощности луча около 3 кВт.

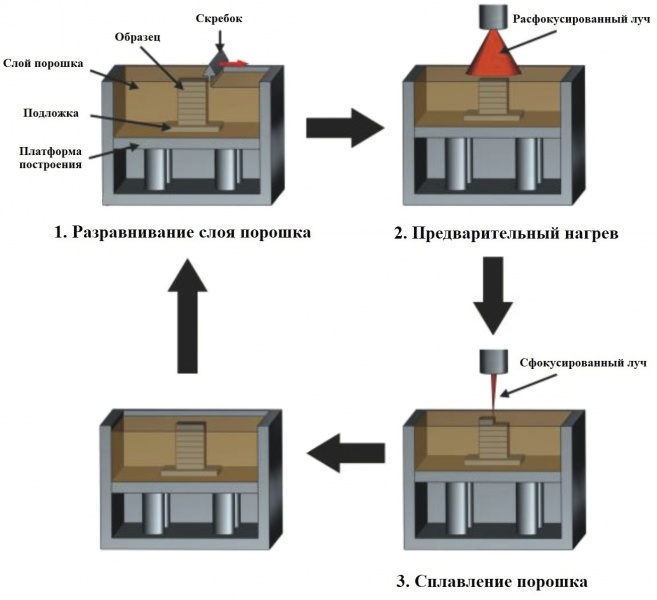

Схема построения изделия показана на рис. 1 [6]. Как видно, процесс протекает циклически, и каждый цикл состоит из четырех этапов: дозирование и разравнивание слоя порошка, предварительный подогрев слоя порошка, плавление порошка в соответствии с геометрией данного сечения электронной модели, опускание платформы на один шаг.

Рис. 1. Схема единичного цикла процесса СЭЛП

Рис. 1. Схема единичного цикла процесса СЭЛП

Изделие строится послойно. После построения последнего слоя изделие охлаждается внутри машины. Охлаждение обычно ускоряют за счет заполнения технологической камеры гелием.

На первом этапе процесса наносится тонкий слой порошка скребком на площадке построения. Порошок подается двумя порошковыми дозаторами, расположенными над плоскостью построения. Толщина слоя порошка выбирается исходя из толщины наплавляемого слоя (от 50 до 150 мкм). Первый слой наносится на предварительно нагретую стартовую пластину (подложку), как правило, из нержавеющей стали. Свойства порошка влияют на стабильность процесса и свойства получаемых материалов.

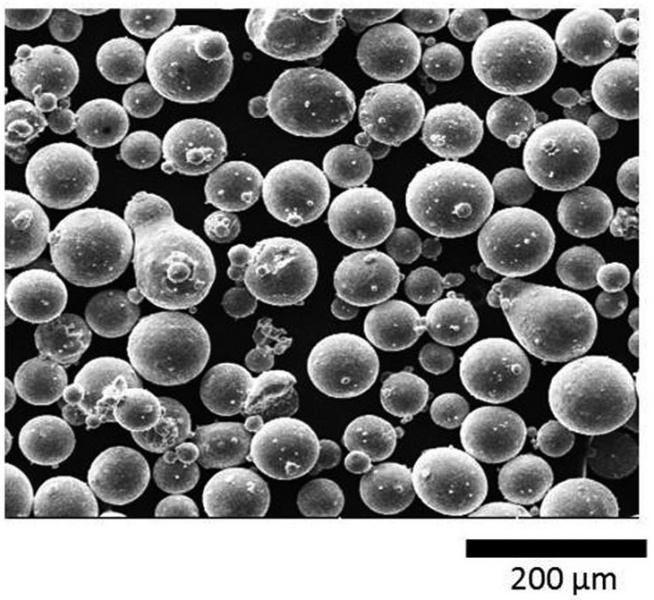

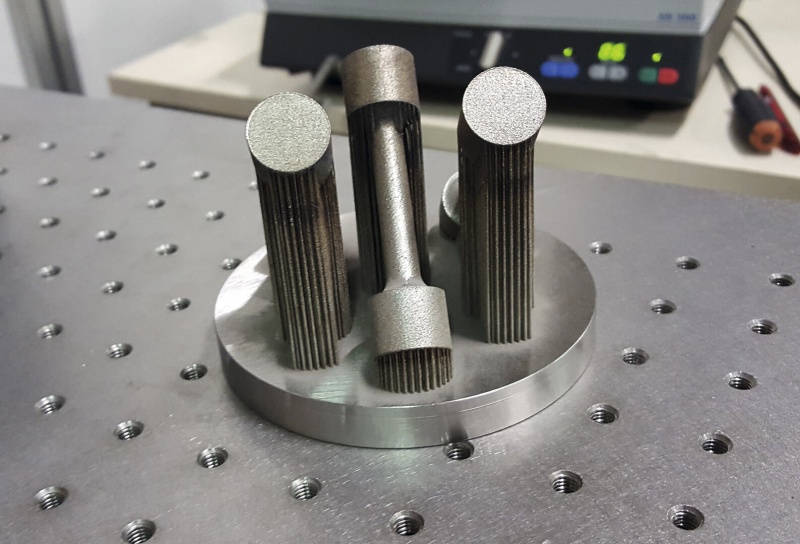

Текучесть порошка должна быть как можно выше. Обычно используются сферические порошки, полученные газовым распылением, с рекомендуемым размером от 40 до 105 мкм. Микрофотография частиц в произвольной выборке показана на рис. 2а.

а)

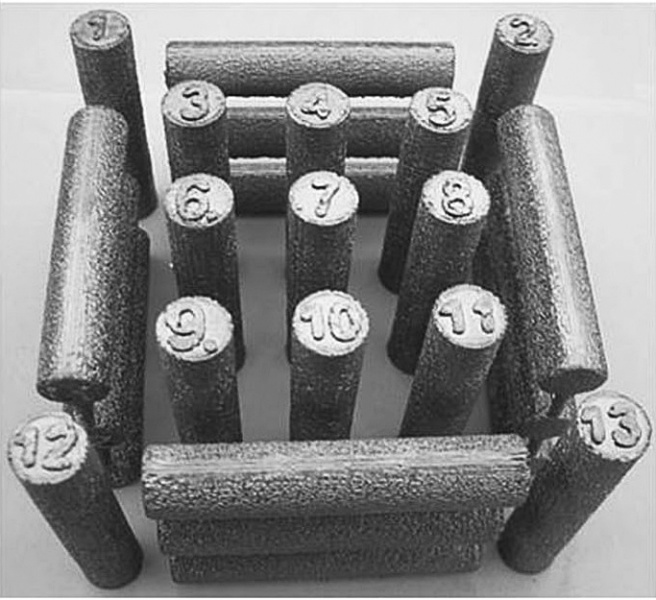

б)  Рис. 2. Микрофотография выборки порошка из сплава Ti-6Al-V4 (видны несферические частицы, агломераты частиц и спутники) (а), цилиндрические образцы с различным расположением оси относительно плоскости построения после удаления порошка пескоструйной обработкой (б)

Рис. 2. Микрофотография выборки порошка из сплава Ti-6Al-V4 (видны несферические частицы, агломераты частиц и спутники) (а), цилиндрические образцы с различным расположением оси относительно плоскости построения после удаления порошка пескоструйной обработкой (б)

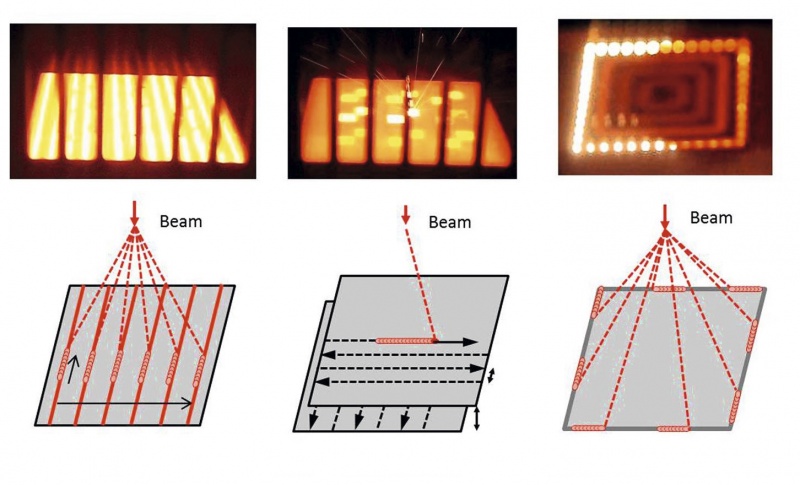

На стадии предварительного нагрева нанесенный слой порошка нагревается путем многократного сканирования расфокусированного электронного пятна (рис. 3а). Это делается для создания температурного поля в объеме построения и предварительного спекания частиц порошка. Спекание приводит к увеличению электропроводности порошка, предотвращает нестабильность процесса в результате задымления, когда порошок распыляется внутри рабочей камеры из-за взаимного отталкивания заряженных частиц порошка [9]. При нагреве расфокусированный электронный пучок несколько раз сканирует площадь построения со скоростью около 10 м/с, а мощность пучка последовательно увеличивается примерно до 3 кВт.

Рис. 3. Фотографии слоя и схемы перемещения ЭЛ в процессе СЭЛС: а) подогрев квазимноголучевым сканированием всей площади построения, б) плавление зоны штриховки внутренней области, в) квазимноголучевое плавление контура

а) б) в)

Температуры и стратегии предварительного нагрева зависят не только от металла или сплава, но и от свойств порошка. Как правило, температура, измеренная термопарой на стартовой пластине, колеблется от 300°C для чистой меди до 1100°C для интерметаллических фаз или некоторых сплавов на основе никеля. Если доля мелких частиц в порошке высока, то предварительный нагрев необходимо проводить очень осторожно, чтобы предотвратить задымление.

Температура и стратегия предварительного нагрева не определяются непосредственно температурой плавления материала. Повышенная температура стабилизирует слой порошка, обеспечивая его спекание. Нагрев до высоких температур необходим также при плавлении сплавов, склонных к образованию трещин.

Высокие температуры подогрева оказывают большое влияние на остаточную микроструктуру и напряжения. По сравнению с лазерными АМ-процессами [10], которые обычно выполняются при значительно более низких температурах, уровень остаточных напряжений при ЭЛПП ниже [11], а микроструктура материала более грубая из-за пониженных скоростей охлаждения и температурных градиентов [12].

В результате этой стадии после завершения построения образцы оказываются заключенными в замкнутый объем (блок) слегка спеченного порошка. Порошок может быть удален и отделен пескоструйной обработкой, так как уровень спекания все еще очень низок: ярко выраженные шейки спекания не присутствуют (рис. 2б). Порошок может быть почти полностью переработан и повторно использован [13], если применяются соответствующие условия обработки. Потери порошка малы, но агломераты должны быть удалены просеиванием перед повторным использованием порошка.

На стадии построения (селективное сплавление порошка) электронный луч сканирует слой порошка с меньшей скоростью (обычно 4 м/с) и расплавляет частицы порошка там, где должен образоваться твердый материал. На рис. 3б, в показано плавление областей и контуров.

Основными параметрами процесса, которые необходимо определить при разработке технологии, являются: мощность пучка — P, ток пучка — I, скорость перемещения пучка в плоскости построения — v, расстояние между средними линями треков — d, смещение фокуса пучка, количество контуров. Плавление внутренних областей обычно происходит путем штриховки с периодическим изменением направления перемещения луча, Кроме того, СЭЛС позволяет контурам плавиться в так называемом квазимноголучевом режиме, когда расплавляются почти одновременно до 100 точек (отрезков). На рис. 3 эта стратегия применяется для того, чтобы увеличить качество поверхности, то есть уменьшить шероховатость.

Важное отличие между СЭЛС и селективным лазерным спеканием (СЛС) заключается в характере поглощения энергии. Фотоны поглощаются или отражаются в веществе в пределах слоя, толщина которого по величине на 2-3 порядка меньше глубины проникновения электронов [14]. Поэтому для СЛС процессы испарения и отражения лазерного излучения играют важную роль, особенно при обработке некоторых высокоотражающих материалов, таких как чистая медь и медные сплавы.

Диссипация энергии электронов в веществе является функцией их энергии (напряжения ускорения), атомного номера материала (глубина проникновения уменьшается с увеличением атомного номера) и угла падения [14]. Феноменологическая модель для описания поглощения электронного пучка в слое порошка представлена в работе Klassen et al. [15]. Эта энергия преобразуется в тепло, и в конечном итоге частицы порошка плавятся, формируется ванна расплава в течение нескольких мс [16]. Гидродинамика расплава определяется главным образом силами поверхностного натяжения и реактивными силами, возникающими при испарении (выброс факелов паров).

Чтобы получились полностью плотные материалы, ванна расплава должна достичь критической глубины, которая значительно превышает толщину слоя. В экспериментах [17] глубина ванны примерно в 3–4 раза превышала толщину слоя, чтобы предотвратить образование дефектов, то есть нерасплавленного порошка или несвязанных слоев. Численное моделирование показывает, что это связано с шероховатостью поверхности, приводящей к сильным локальным колебаниям толщины нового порошкового слоя. Тем не менее корректный выбор технологических параметров позволяет получить плотность осажденного вещества выше 99,5%. Природа формирования пористости при СЭЛС рассмотрена ниже. Микроструктура и механические свойства консолидированных материалов сильно зависят от параметров обработки. Один и тот же материал, обработанный с различными параметрами режима и стратегиями сканирования, может быть изотропным или анизотропным, мелкозернистым или крупнозернистым, иметь однородный или неоднородный химический состав.

По окончании построения слоя платформа опускается на один шаг, равный толщине насыпного порошка, и описанный цикл повторяется. Необходимое количество слоев m рассчитывают по выражению m = H/k ∙ hсл, где H — высота фигуры построения, hсл — высота слоя, формируемого скребком, k – коэффициент, учитывающий усадку порошкового материала при переплаве.

Материалы для технологий СЭЛС

В табл. 1 приведены материалы и их свойства, исследованные при S-EBM [6]. Так как применение чистых металлов ограничено, большинство исследований проводится в области сплавов. Исключение составляет чистый титан для медицинского применения, чистая медь благодаря ее очень высокой тепло- и электропроводности и ниобий.

| Материал | Изученные свойства |

|---|---|

|

Группа сплавов Co-Cr-Mo Co-26Cr-6Mo-0.2C Co-28Cr-6Mo-0.23C-0.17N

Сu, чистая медь

Fe, чистое железо Сталь 316L Сталь H13 Nb, чистый ниобий Ni, чистый никель IN625 IN718

CMSX-4 Rene142 Ti, чистый титан Ti-6Al-4V

TiAl-сплавы Ti-48Al-2Cr-2Nb Ti-47Al-2Cr-2Nb Ti-45Al-7Nb |

Структура, дефекты, механические свойства Микроструктура, текстура, термическая обработка на месте, анизотропные механические свойства, ползучесть Электрическая и тепловая проводимость, предел текучести Микроструктура, механические свойства Микроструктура Микроструктура Микроструктура Микроструктура Микроструктура Микроструктура, текстура, структура зерна, текстура, механические свойства, остаточные напряжения Микроструктура, термическая обработка Микроструктура Микроструктура Микроструктура, механические свойства, текстура, шероховатость поверхности, поверхностные воздействия, проницаемость

Микроструктура Микроструктура Микроструктура, селективное испарение, прочность на сжатие |

| Имеются отдельные данные по материалам: Fe/нержавеющая сталь, TiAl/In625, CoCr | |

Как правило, используются предварительно легированные порошки. Также применяется локальное легирование с помощью порошковых смесей. При оценке свойств материалов важно различать просто построенные, термически обработанные и обработанные горячим изостатическим прессованием (ГИП) (+ термически обработанные) материалы.

За последнее десятилетие было показано, что материалы СЭЛС могут достигать свойств, соответствующих или превосходящих по качеству кованые материалы, из-за быстрых условий охлаждения, приводящих к формированию тонкой микроструктуры.

В [6] представлен также обзор литературы, посвященной исследованию свойств материалов, представленных в табл. 1.

Микроструктура и локальная термообработка

Помимо затвердевания и охлаждения характерная для СЭЛС термообработка in situ оказывает сильное влияние на полученную микроструктуру и остаточные свойства материала в связи с высокими температурами построения. Кроме того, свойства построенной структуры зависят от положения изделия из-за различных условий термообработки внутри камеры построения. На рис. 4 показано влияние некоторых параметров режима на микроструктуру образца из сплава Ti-6Al-4V [18].

![Рис. 4. Влияние скорости перемещения луча и плотности энергии на микроструктуру сплава Ti-6Al-4V [18]](/sites/default/files/Images/Public/statia_additivnoe_formoobrazovanie_chast1_ris4_at_1_2021.jpg)

0,2 м/c; 60 Дж/мм3 0,2 м/с; 140 Дж/мм3 4 м/с; 30 Дж/мм3 4 м/с; 60 Дж/мм3

Рис. 4. Влияние скорости перемещения луча и плотности энергии на микроструктуру сплава Ti-6Al-4V [18]

После окончательного затвердевания (во время СЭЛС материал может переплавляться несколько раз) температура некоторое время в рассматриваемой точке колеблется из-за нагрева и плавления соседних треков и последующих слоев. Моделирование эволюции температуры в окрестностях выбранной точки показало, что рядом с плоскостью построения температура может несколько раз достигать температуры плавления и несколько раз переходить температуру твердофазных переходов. Более или менее постоянная температура устанавливается лишь после построения 10–20 слоев относительно наблюдаемой точки, то есть через 10–20 минут [6].

Кроме того, в материале протекают процессы гомогенизации и старения. Указанные процессы определяются положением выбранной точки, временем и параметрами режима построения.

Твердофазные превращения приводят к преобразованию текстурированной столбчатой, ранее осажденной структуры [19]. Показано, что фазовые переходы могут разрушить или уменьшить текстуру. Так, с момента затвердевания титанового сплава Ti-6Al-4V формируется исходная колоноидальная β-структура, которая ниже температуры β-перехода превращается в (α + β)-микроструктуру. [19]. Таким образом, после начального затвердевания расплава, приводящего к формированию столбчатых зерен, вытянутых в направлении построения, образец подвергается последовательной многократной термической обработке благодаря осаждению соседних треков и следующих слоев.

В зоне термического воздействия температура материала может превышать один или несколько раз температуру α-перехода, от которой она охлаждается в двухфазную (α + γ)-область, что приводит к рафинированию микроструктуры [20]. Как правило, получаемые микроструктуры далеки от равновесия, так как скорости затвердевания и температурные градиенты очень высоки (108–109 К/м, 104–105 м/с по результатам цифрового моделирования). Образующиеся микроструктуры зависят от количества введенной энергии и стратегии сканирования.

Пористость материала при селективном электронно-лучевом сплавлении

Избирательное электронно-лучевое плавление (СЭЛС) является перспективной АМ-технологией производства изделий. Однако без постобработки (ГИП) усталостная прочность таких изделий ограничена из-за наличия пористости. Поскольку усталостная прочность является одной из основных эксплуатационных характеристик наукоемкой техники, исследования, посвященные механизму формирования пористости и влиянию на нее условий и параметров режима, проводятся достаточно интенсивно.

В работе [21] размер, форма, объемная доля и пространственное распределение пор в модельных образцах, полученных при различных условиях, были изучены с привлечением методики РКТ (рентгеновской компьютерной томографии). В целом результаты сканирования РКТ с высоким разрешением позволили получить хорошее согласование с обычными 2D-измерениями с помощью оптической микроскопии, до предела размера ~5 мкм. Данные, полученные при более грубой шкале сканирования с пределом разрешения ~25 мкм, позволили выявить и локализовать крупномасштабные изъяны в материале.

Средняя объемная доля пор (менее 0,2%) была заметно ниже, чем обычно наблюдается в конкурирующих процессах, таких как селективное лазерное плавление. Найдена сильная корреляция распределения пор-дефектов с параметрами процесса и стратегиями, используемыми для построения контура (contouring) и заполнения (штриховки) (hatching) остальной части сечения изделия, что делает их влияние на усталостную прочность потенциально более значимым.

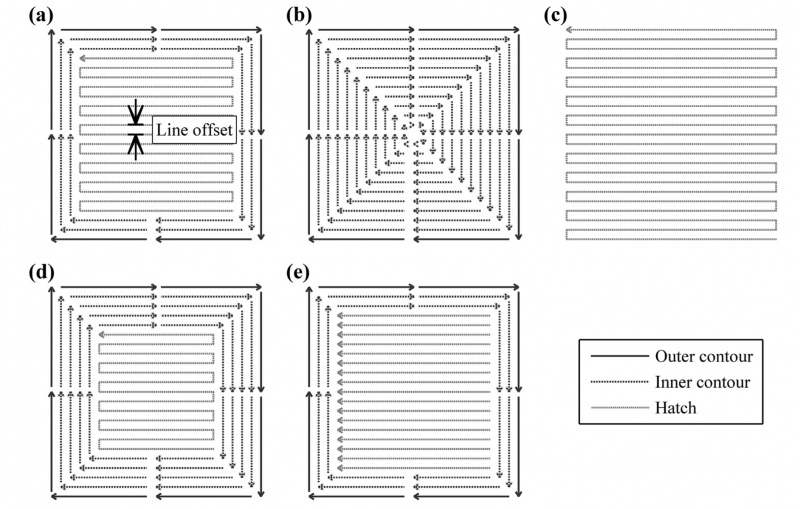

Некоторые стратегии построения образца приведены на рис. 5. Указано направление движения луча и смещение линии (расстояние между траекториями центров соседних треков).

Рис. 5. Схематические изображения некоторых стратегий перемещения ЭЛ, использованные в [21]: а) С0: cначала формируются три исходных наружных контура с более низкой скоростью перемещения фокусного пятна. Затем следует штриховка внутреннего контура. Стандартная схема машины Arcam 2X;

Рис. 5. Схематические изображения некоторых стратегий перемещения ЭЛ, использованные в [21]: а) С0: cначала формируются три исходных наружных контура с более низкой скоростью перемещения фокусного пятна. Затем следует штриховка внутреннего контура. Стандартная схема машины Arcam 2X;

b) С1: формируется последовательность контуров, каждый последующий контур смещается внутрь до тех пор, пока не будет переплавлено все поперечное сечение;

с) С2: формируется только штриховка, контур не используется, площадь штриховки увеличена, чтобы покрыть все поперечное сечение;

d) С3: количество проходов контура устанавливается равным 5, что дает меньшую площадь штриховки; е) С7: штриховка осуществляется в одном направлении.

Обнаружено, что большинство пор — это мелкие сферические газовые поры, сконцентрированные в зоне штриховки. Это объясняется более низкой плотностью энергии и меньшей фокусировкой луча, используемого в стратегии штриховки, что затрудняет возможность выделения пузырьков газа из ванны расплава. Действительно, эксперименты подтвердили, что увеличение плотности энергии или фокусировки луча выявило сильную корреляцию со снижением уровня газовой пористости.

При стандартных параметрах построения было установлено, что подавляющее большинство пор представляет собой небольшие сферические газовые пустоты. Эти поры возникают изначально из-за загрязнения аргоном порошкового сырья. Небольшие пузырьки газа, запертые в гранулах порошка, расширяются в ванне расплава в связи с пониженным давлением в камере построения.

Более редкие поры неправильной формы обнаружены в местах слияния между слоями. Некоторые из этих образований были довольно значительными (до 190 мкм) и были преимущественно сосредоточены в области контура (рис. 6).

![две сферические поры (a); поры нерегулярной формы, вызванные отсутствием расплава (b). Построение направлено вертикально вверх к плоскости страницы [6]](/sites/default/files/Images/Public/statia_additivnoe_formoobrazovanie_chast1_ris6_at_1_2021.jpg) Рис. 6. Микрофотографии типичных пор, наблюдаемых в материале при SEBM: две сферические поры (a); поры нерегулярной формы, вызванные отсутствием расплава (b). Построение направлено вертикально вверх к плоскости страницы [6]

Рис. 6. Микрофотографии типичных пор, наблюдаемых в материале при SEBM: две сферические поры (a); поры нерегулярной формы, вызванные отсутствием расплава (b). Построение направлено вертикально вверх к плоскости страницы [6]

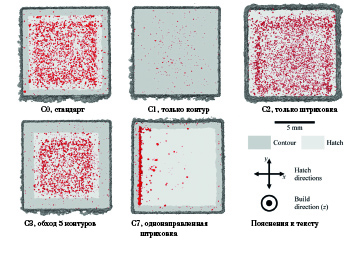

На рис. 7 показано влияние стратегии сканирования на распределение пор. При более низком разрешении 3D РКТ сканируют весь образец, показывая все поры (красного цвета), обнаруженные в каждом образце, проецируемые в плоскость x–y для визуализации их пространственного распределения в этой плоскости. Плоскость сечения образца 10х10 мм, высота — 25 мм.

Рис. 7. Влияние стратегии сканирования сечения образца на распределение пор

Рис. 7. Влияние стратегии сканирования сечения образца на распределение пор

Большинство пор сконцентрировано во внутренней области штриховки, что объясняется более высокой плотностью энергии, используемой при формировании контура. В результате формируется более объемная и глубокая ванна расплава, облегчающая выделение пузырьков газа, повышается степень переплавки предыдущего слоя. Авторы считают, что поры неправильной формы, обнаруженные в области контура, по-видимому, являются результатом многолучевой подачи энергии, влияющей на стабильность ванны расплава.

Более низкая средняя плотность энергии в области штриховки четко коррелирует с более высокой средней плотностью газовых пор (рис. 7). Кроме того, установлено, что использование более сфокусированного луча дает возможность снизить газовую пористость без увеличения потребляемой энергии за счет более глубокой ванны расплава, которую он создает.

При стандартных условиях построения перемещение от кромки сечения к центру в плоскости x–y выявляет два пика пористости на расстояниях 0,9 мм и 1,6…2 мм. Оба пика связаны с краем области штриховки. Первый пик образовался в результате перемещения пузырьков газа к краю каждого штриха (хода). Эти пузырьки накапливаются в конце линии штриховки, когда ванна расплава меняет направление перемещения. Предполагают, что второй пик обусловлен эффектом реверса электронного луча при штриховке. Похоже на то, что происходит перераспределение остаточного тепла впереди пятна контакта за счет ускорения луча в момент изменения направления своего движения. Это приводит к понижению плотности энергии и к появлению большого количества газовых пор, наблюдаемых на краю участка штриховки.

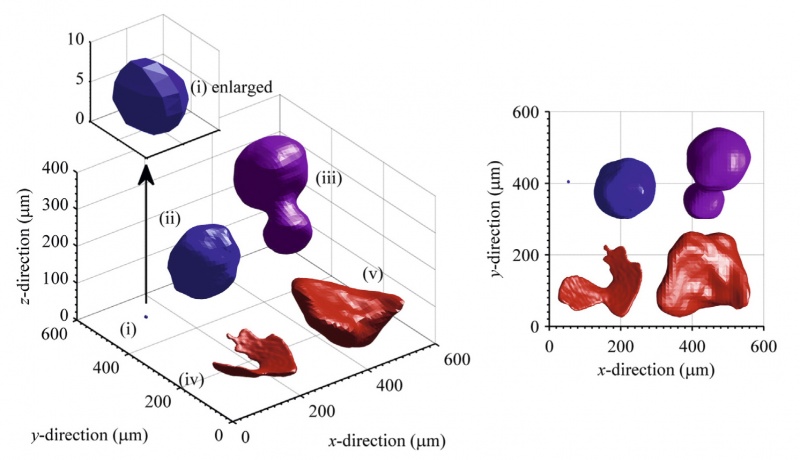

Авторы работы [21] провели классификацию видов пор (рис. 8). Рисунок построен на основе стандартной выборки, С0. Показаны сферические поры, маленькие (i) и большие (ii); две близкие к сферическим поры, соединенные вместе (iii); нерегулярные поры, маленькие (iv) и большие (v). Направление построения z, а x и y обозначают направления штриховки.

Рис. 8. Виды пор, наблюдаемых в материале при СЭЛС

Рис. 8. Виды пор, наблюдаемых в материале при СЭЛС

Таким образом, предложен механизм формирования пор при SEBM и показана возможность минимизировать пористость до приемлемого уровня за счет оптимизации параметров режима формообразования. Установлено,

что чем выше скорость луча и меньше перекрытие между слоями, связанными со штриховкой, тем меньше ванна расплава и тем меньше вероятность выхода пузырьков газа из расплава.

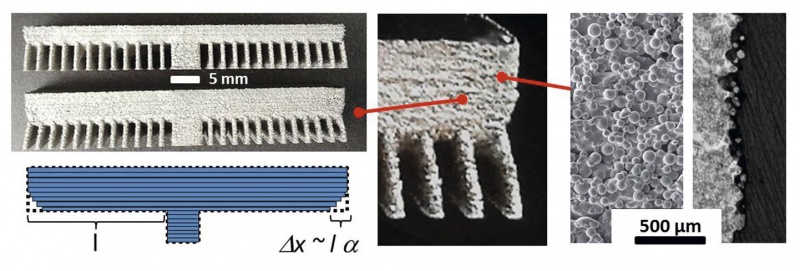

Погрешность формы, остаточные напряжения и шероховатость поверхности

Точность изделий является одной из проблемных тем для аддитивных технологий. Существуют различные факторы, влияющие на точность: средний диаметр порошка, диаметр пучка, деформация и искажение формы из-за термической усадки и остаточных напряжений. На рис. 9 показана Т-образная балка из Ti-6Al-4V с опорами, при изготовлении которой отчетливо наблюдаются искажения формы.

Рис. 9. Деформация и шероховатость поверхности образца

Параметры процесса построения и толщина образца оказывают сильное влияние на шероховатость поверхности [22]. Влияние параметров режима на шероховатость поверхности сплава Ti-6Al-4V исследовано в [23]. По сравнению с СЛС значения шероховатости, полученные при СЭЛС, в два-три раза больше. Определяющими факторами являются применение более крупных частиц порошка, большей толщины слоя и большего диаметра пучка.

Оборудование

Рассмотрим комплектацию оборудования для СЭЛС на примере установки компании Arcam. Данное оборудование предназначено для изготовления сложнопрофильных изделий из различных металлических порошковых материалов, особенно чувствительных к окислению.

Некоторые модели установок оснащены двумя платформами — для одновременного изготовления изделий разных конфигураций или из различных материалов. Другой особенностью таких установок является возможность «многолучевой» обработки, то есть сплавления порошка в нескольких местах (до 100) одновременно [24].

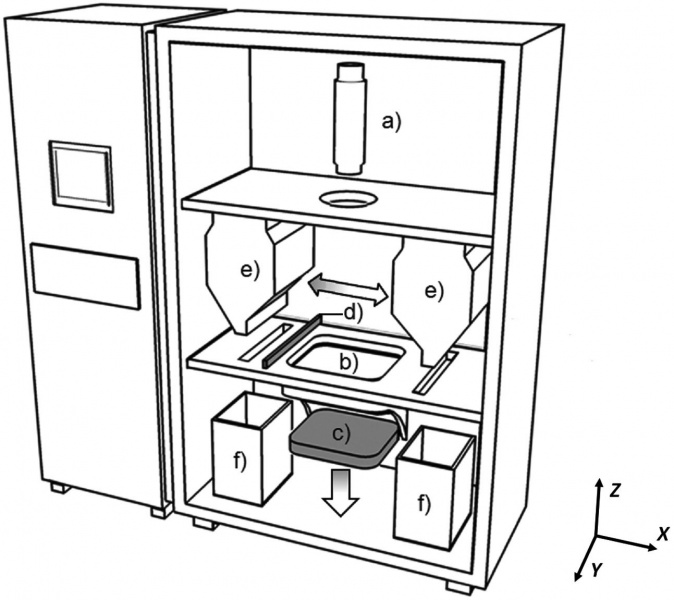

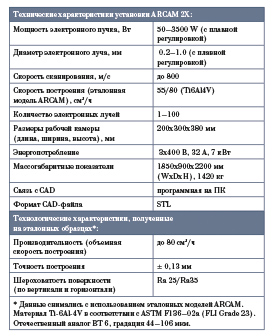

Общая компоновка и основные функциональные элементы установки компании ARCAM представлены на рис. 10. В верхней части установки расположена электронная пушка, в средней — рабочая камера, в нижней — устройства перемещения стола по оси z и бункеры для оставшегося порошка.

Рис. 10. Основные элементы конструкции установки фирмы Arcam: a) электронно-лучевая пушка, b) порошковый слой, c) платформа построения, d) скребок для выравнивания порошка, e) бункеры с порошком, f) бункеры для оставшегося вне зоны построения порошка

Рис. 10. Основные элементы конструкции установки фирмы Arcam: a) электронно-лучевая пушка, b) порошковый слой, c) платформа построения, d) скребок для выравнивания порошка, e) бункеры с порошком, f) бункеры для оставшегося вне зоны построения порошка

ARCAM 2X Q10PLUS

Рис. 11. Установки СЭЛС компании Arcam AB

На рис. 11 показаны популярные модели оборудования компании ARCAM. Компания выпускает собственные исходные материалы (порошки) для СЭЛС, постоянно совершенствует и расширяет модельный ряд оборудования, ориентированного на использование в авиационно-космической промышленности и в производстве медицинских изделий (импланты и протезы). На рис. 12 представлены примеры деталей, изготовленных по технологии СЭЛС. На рис. 13 показаны изделия, при построении которых используются поддержки, на рис. 14 показан комплект изделий, построенных в едином технологическом цикле.

Рис. 12. Изделия, полученные технологией СЭЛС

Рис. 12. Изделия, полученные технологией СЭЛС

Рис. 13. Образцы для испытаний с поддержками

Рис. 13. Образцы для испытаний с поддержками

Рис. 14. Изделия, построенные в едином технологическом цикле

Рис. 14. Изделия, построенные в едином технологическом цикле

Установки, в которых в качестве источника энергии используется электронный луч, характеризуются высокой производительностью, относительно низкой себестоимостью получаемых деталей и повышенной плотностью материала. На практике в процессе построения изделия встречаются ограничения по объему построения, которые определяются размерами вакуумной рабочей камеры, однако данная проблема решается путем оснащения оборудования несколькими платформами или разработкой специальных или специализированных установок под конкретные задачи.

Отмечается, что в области прохождения луча могут возникать электрические и магнитные поля, которые могут привести к отклонению луча и нарушению режима плавления. Влияние магнитных полей чаще всего вызвано остаточной намагниченностью материалов подложки или проволоки. Как известно, оба эти фактора устраняются на этапе подготовки оборудования к работе.

В сравнении с технологиями лазерного сплавления или спекания, которым присущи высокая точность построения и меньшая шероховатость получаемой поверхности изделий, аддитивное формообразование электронным лучом позволяет получить практически монолитный материал, механические свойства которого сравнимы с изготовленными традиционными методами литья и ковки [25–27]. Более того, лазерные аддитивные методы имеют низкую энергетическую эффективность (2…5%), в отличие от методов электронно-лучевой обработки (15…20%) [28].

В [29–30] также подтверждается, что несмотря на сравнительно высокую шероховатость поверхностей изделий, полученных технологией СЭЛС, плотность и структура материала лучше, чем при выращивании лазерными методами [29–30]. Производительность электронно-лучевого оборудования составляет 55–80 см3/ч по сравнению с 2–20 см3/ч для аналогичных по размерам лазерных машин.

В области развития технологий электронно-лучевого сплавления проводятся многочисленные исследования, направленные на повышение технологических характеристик процесса и качества получаемых изделий. НИОКР проводятся по таким направлениям, как анализ использования и получения исходных материалов, нахождение оптимальных параметров режима обработки электронным лучом, разработка оборудования и оснастки, разработка регламентирующих документов, сокращение объемов постобработки изделий и многим другим.

Интегрированные технологии ЭЛ-формообразования и нанесения покрытий

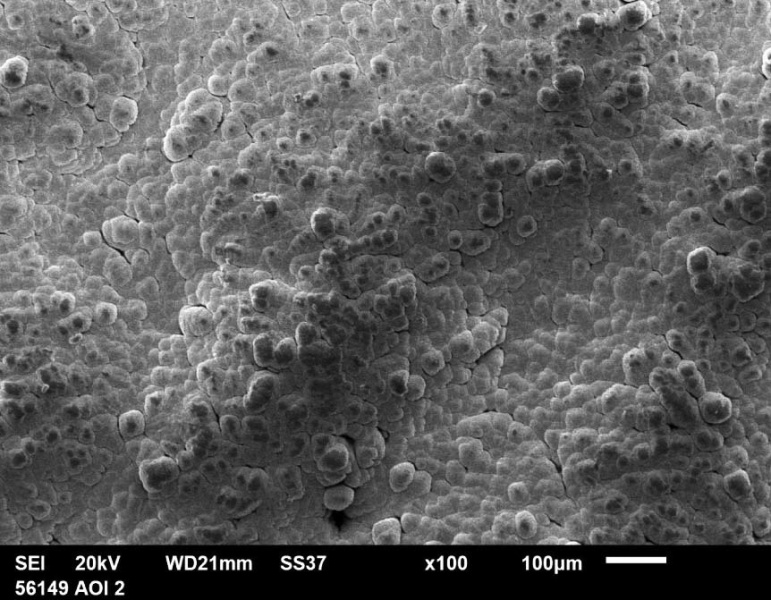

Одним из перспективных направлений исследований является получение композиционных изделий методами послойного электронно-лучевого сплавления и ионно-плазменного напыления.

Суть такой технологии заключается в сплавлении электронным лучом тугоплавких металлических порошков с получением заданной формы и последующем нанесении металлических и керамических материалов-покрытий с помощью электронно-лучевого испарения и конденсации в вакууме (ионно-плазменное осаждение).

На рис. 15 показана поверхность образца, полученного методом послойного электронно-лучевого синтеза из порошка титанового сплава ВТ 6 и последующего электронно-лучевого напыления металлического слоя из сплава NiCoCrAlY и наружного керамического слоя из оксидов циркония и иттрия (ZrO2 + 8% Y2O3). Как видно, наружная поверхность образца имеет мелкозернистую структуру, формируемую в результате конденсации паров. Шероховатость поверхности подложки, полученной при послойном электронно-лучевом синтезе по-

верхности, определяет характерную морфологию конечной поверхности в связи с относительно небольшой толщиной покрытия (технологическая наследственность).

Рис. 15. Микрофотография поверхности образца многослойного материала, полученного методом СЭЛС с нанесенным на него покрытием

Рис. 15. Микрофотография поверхности образца многослойного материала, полученного методом СЭЛС с нанесенным на него покрытием

Подобные технологии позволяют получить детали горячей части энергетических машин из относительно легкого титанового сплава, способных работать при более высоких температурах из-за наличия жаростойкого (барьерного) поверхностного слоя. С применением предложенной интегрированной технологии возможно изготовление деталей сложной конфигурации. Можно также сформировать сложные композиции из металлических и керамических материалов, которые трудно получить другими способами. Создание технологий и оборудования для выращивания изделий и нанесения покрытий методами послойного электронно-лучевого синтеза и электронно-лучевого вакуумного напыления позволит увеличить ресурс и достичь высоких эксплуатационных характеристик высоконагруженных деталей и узлов ракетных комплексов, авиационных двигателей и наземных газотурбинных установок [31].

В завершение отметим, что АО «Композит» выполняет работы по адаптации отечественных порошковых материалов под зарубежные аддитивные установки, сопровождающиеся разработкой технологических режимов послойного синтеза. Одной из отрабатываемых для данных целей технологий является СЭЛС [32]. Задача использования отечественных материалов для технологии электронно-лучевого аддитивного формообразования рассматривается и в других работах. Так, предложено использовать несферические порошки титановых сплавов, полученные на основе технологий гидрирования–дегидрирования.

Еще одним актуальным направлением является исследование процесса постобработки изделий, полученных электронно-лучевым сплавлением. Анализ выращенной по технологии СЭЛС детали из титанового сплава Ti-6.5Al-3.5Mo-1.5Zr-0.3Si показал, что дополнительная термическая обработка позволяет уменьшить внутренние напряжения в материале, снизить коэффициент износа и скорость поглощения водорода при газофазном насыщении [33]. ■

Литература

- Моргунов Ю. А., Саушкин Б. П. Аддитивные технологии для космической техники/ Аддитивные технологии. 2016. № 1. С. 6–15.

- ISO / ASTM52900–15, Standard Terminology for Additive Manufacturing — General Principles — Terminology, ASTM International, West Conshohocken, PA, 2015, 12 p.

- ГОСТ Р 57558–2017/ISO/ASTM 52900:2015 Аддитивные технологические процессы. Базовые принципы. Часть 1. Термины и определения/ М.: Стандартинформ, 2018. 12 стр.

- ГОСТ Р 58419–2019 Аддитивные технологии. Изделия из титановых сплавов, изготовленные методом селективного электронно-лучевого сплавления/ М.: Стандартинформ, 2018. 8 стр.

- Электронный ресурс: https://www.nasa.gov/topics/technology/features/ebf3.html, https://en.wikipedia.org/wiki/Electron-beam_freeform_fabrication

- Korner C. Additive manufacturing of metallic components by selective electron beam melting — areview /International Materials Reviews. 2016. Т. 61. № . 5. PP. 361–377.

- Электронный ресурс: htths://www.nasa/gov/tohics/technology/features/ebf3.html

- M. Kahnert, S. Lutzmann and M. F. Zaeh: ‘Layer formations in electron beam sintering’, Proc. SFF Symp. Austin Texas, 2007, 88–99.

- J. Milberg and M. Sigl: ‘Electron beam sintering of metal powder’, Prod. Eng. Res. Devel., 2008, 2, 117–122.

- C. Guo, F. Lin and W. Ge: ‘Study on the fabrication process of 316L stainless steel via electron beam selective melting’, J. Mech.Eng., 2014, 50, (21), 152–158.

- L. M. Sochalski-Kolbus, E. A. Payzant, P. A. Cornwell, T. R. Watkins, S. S. Babu, R. R. Dehoff, M. Lorenz, O. Ovchinnikova and C. Duty: ‘Comparison of residual stresses in Inconel 718 simple parts made by electron beam melting and direct laser metal sintering’, Met. Mater. Trans. A: Phys. Metall. Mater. Sci., 2015, 46, 1419–1432.

- M. Ramsperger, L. Mujica Roncery, I. Lopez-Galilea, R. F. Singer, W. Theisen and C. Korner: ‘Solution heat treatment of the single crystal nickel-base superalloy CMSX-4 fabricated by selective electron beam melting’, Adv. Eng. Mat., 2015, 17, (10), 1486–1493.

- H. P. Tang, M. Qian, N. Liu, X. Z. Zhang, G. Y. Yang and J. Wang:‘Effect of powder reuse times on additive manufacturing of Ti-6Al-4V by selective electron beam melting’, JOM, 2015, 67, (3), 555–563.

- T. E. Everhart and P. H. Hoff: ‘Determination of kilovoltelectron energy dissipation vs penetration distance in solid materials’, J. Appl. Phys., 1971, 42, (13), 5837–5846.

- A. Klassen, A. Bauerreis and C. Korner: ‘Modelling of electron beam absorption in complex geometries’, J. Phys. D: Appl. Phys., 2014, 47, (6), 065307.

- T. Scharowsky, F. Osmanlic, R. F. Singer and C. Korner: ‘Melt pool dynamics during selective electron beam melting’, Appl.Phys. A, 2014, 114, 1303–1307.

- H. E. Helmer, C. Korner and R. F. Singer: ‘Additive manufacturing of nickel-based superalloy Inconel 718 by selective electron beam melting: processing window and microstructure’, J. Mat. Res., 2014, 29, (17), 1987–1996.

- T. Scharowsky, V. Juchter, R. F. Singer and C. Korner: ‘Influence of the scanning strategy on the microstructure and mechanical properties in selective electron beam melting of Ti–6Al–4V’, Adv. Eng. Mat., 2015, 17, 11.

- A. A. Antonysamy, J. Meyer and P. B. Prangnell: ‘Effect of build geometry on the beta-grain structure and texture in additive manufacture of Ti-6Al-4V by selective electron beam melting’, Mater. Charact., 2013, 84, 153–168.

- J. Schwerdtfeger and C. Korner: ‘Selective electron beam melting of Ti-48Al-2Nb-2Cr: microstructure and aluminium loss’, Intermetallics, 2014, 49, 29–35.

- S. Tammas-Williams et al. XCT analysis of the influence of melt strategies on defect population in Ti–6Al–4V components manufactured by Selective Electron Beam Melting/ Materials Characterization 102 (2015) 47–61

- A. Safdar, H. Z. He, L-Y. Wei, A. Snis and L. E. Chavez de Paz: ‘Effect of process parameters settings and thickness on surface roughness of EBM produced Ti-6Al-4V’, Rapid Prototyping J., 2012, 18, (5), 401–408.

- M. Jamshidinia and R. Kovacevic: ‘The influence of heat accumulation on the surface roughness in powder-bed additive manufacture’, Surf. Topogr.: Metrol. Prop., 2015, 3, (1), 14003.

- https://yandex.ru/search/?lr=213&clid=2233626&text=Arcam%202X, https://pdf.aeroexpo.com.ru/pdf-en/arcam-ab/arcam-brochure/171999–10126.html#open

- Федоров В.В., Клименов В. А., Клопотов А. А. Влияние структуры и дефектов на разрушение сплава Ti6Al4V, сформированного в условиях электронно-лучевого послойного сплавления. Ч. 1: Состав и структура /Фундаментальные проблемы современного материаловедения. 2020. Том 17. № 2. С. 216–227.

- Влияние технологий подвода энергии при 3d-принтинге на структуру и свойства деталей из сплава Ti-6Al-4V / Педаш А. А. [и др.] //Авиационно-космическая техника и технологияя. 2018. № 8 (152). С. 86–90.

- Gong X., Anderson T., Chou K. Review on powder-based electron beam additive manufacturing technology// ASME/ISCIE2012. International symposium on flexible automation. American Society of Mechanical Engineers. 2012. 507–515.

- Brandla E. Additive manufactured Ti–6Al–4V using welding wire: comparison of laser and arc beam deposition and evaluation with respect to aerospace material specifications // E. Brandla, B. Baufeldb, C. Leyensc, R. Gaultd//Proceedings of the Laser Assisted Net Shape Engineering. Vol. 5, Part B. 2010. 595–606.

- Loeber L., Biamino S., Ackelid U. et al. Comparison of selective laser and electron beam melted titanium aluminides. Conference paper of 22nd International symposium «Solid freeform fabrication proceedings», University of Texas, Austin, 2011, 547–556.

- Murr L. E., Gaytan S. M. Electron beam melting. Comprehensive materials processing, 2014, v. 10, 135–161.

- Соколов Ю. А., Равилов Р. Г. Получение композиционных изделий на базе методов электронно-лучевого плавления и напыления //Электрофизические и электрохимические методы обработкии. 2016. № 1 (91). С. 12–17.

- Перспективные направления исследований в области аддитивных технологий, реализуемые АО «Композит» /Сентюрина Ж. А. [и др.] // Сборник трудов 14-й Международной научно-технической конференции, посвященной 60-летию порошковой металлургии Беларуси.Минск:. Республиканское унитарное предприятие "Издательский дом "Белорусская наука", 2020. С. 604–608.

- Пушилина Н.С., Кудияров В. Н., Сыртанов М. С. Пост-обработка титановых сплавов, изготовленных с помощью аддитивных технологий //Сборник научных трудов «Вестник современных технологий». 2019. № 3 (15). С. 70–74.

Авторы: Е.В. Краснова, Б.П. Саушкин, Московский политехнический университет

Источник журнал "Аддитивные технологии" № 1-2021