Кому выгоден переход на аддитивное производство (АП)? Какое подразделение предприятия должно его осваивать в первую очередь, чтобы выгоду от этого получила вся компания в целом?

Это ключевой вопрос для компании, которая рассматривает частичный переход на АП и интересуется потенциальными выгодами от него. При неправильном подходе даже в компании, которая готова к внедрению аддитивных технологий, оно обречено на провал. Неверный выбор направления и технологии может привести к пустой трате средств и полному разочарованию в АП.

Важно, чтобы генеральный директор обладал знаниями в области аддитивных технологий и понимал, в каком направлении идет развитие. Именно он, стоящий над всеми подразделениями, должен оценивать, стоит ли делать этот шаг. Ведь для каждого из отделов и направлений производства преимущества внедрения аддитивных технологий будут различными, и заинтересованные подразделения не дадут им объективную оценку, так же, как и те, что в них не заинтересованы. Между тем сложности перехода к АП коснутся организации в целом.

Несмотря на название, АП не является производственной стратегией. Стратегию строит само предприятие. Поэтому лишь те, кто определяет ее, способны предвидеть все возможные выгоды и варианты развития.

Когда на предприятии внедряют оборудование с ЧПУ, покупатель и пользователь хорошо знают, какую роль играют станки. Но 3D-принтер — это не станок. В способе создания с нуля сложной формы, которая может объединить то, что в противном случае было бы множеством отдельных компонентов, 3D-принтер — это цепочка поставок в одной «коробке». Отсюда следует вывод, что необходимо мыслить нестандартно, чтобы понять, как компания может реализовать возможности аддитивных технологий.

Опыт работы в этой области показывает, что только глубокое вовлечение генерального директора в процесс внедрения поможет реализовать АП и получить преимущества на предприятии в целом.

Внедрение любых технологий требует всесторонней оценки. Например, руководитель известной крупной компании проводил внедрение АП в несколько этапов. Во-первых, он предложил конструкторам встретиться с представителями Siemens Digital Industries Software, чтобы те смогли оценить возможности новой технологии. Затем он организовал встречу с технологами, чтобы обсудить использование новой технологии в их задачах. В обсуждение также вовлекли отдел снабжения и логистики и т.д.

Во-вторых, руководитель организовал для своих специалистов посещение центра компетенции АМЕС компании Siemens Digital Industries Software, чтобы те смогли увидеть и оценить различные технологии АП и убедиться в том, что компания выбрала для себя наиболее правильную из них.

В итоге было проведено пять различных встреч, посвященных пониманию задач АП с точки зрения пяти подразделений предприятия.

Но даже множество встреч, переговоров с поставщиками 3D-принтеров и программного обеспечения не гарантируют результат. Начиная путь к АП, компании часто имеют ошибочные представления относительно того, куда этот путь может привести, и не до конца осознают, какие выгоды могут быть реализованы. Они не учитывают приложения для АП, позволяющие получить значительную экономию сразу в нескольких областях.

Руководитель предприятия должен заранее представлять себе общую сумму экономии. Она складывается из различных компонентов. Мы рассмотрим пять основных подразделений, которые подвергаются трансформации и позволяют сделать все этапы процесса более выгодными: проектирование, производство, эксплуатацию, финансы и маркетинг.

Проектирование: сокращение затрат без учета производственных ограничений

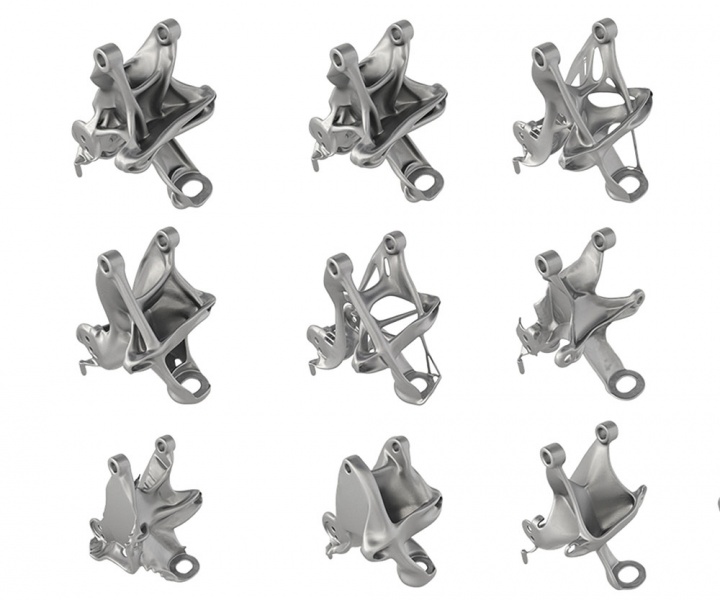

Аддитивное производство позволяет проектировать детали с необходимой функциональностью — как в случае со специально разработанным для 3D-печати кронштейном сиденья General Motors, который показан на рис. 1.

Рис. 1. Кронштейн сиденья GM

Проектирование детали при помощи топологической оптимизации с учетом точек сборки детали и требований к нагрузке позволило получить форму, обладающую на 40% меньшей массой и на 20% большей прочностью, чем оригинальный кронштейн, изготовленный традиционным способом (рис. 2).

Рис. 2. Сравнение кронштейнов

При проектировании этого кронштейна было отработано множество вариантов конструкции, что позволило выбрать оптимальное решение (рис. 3).

Рис. 3. Варианты конструкции кронштейна сиденья

Визитная карточка АП — это возможность усложнить конструкцию бесплатно. Самое мощное преимущество АП для конструктора — это свобода создавать сложные формы: органическую форму, решетчатую форму для экономии веса или материала, форму с тщательно продуманными внутренними переходами или единую сложную форму, которая заменяет то, что при производстве по классической технологии должно быть сборкой.

Однако аддитивные технологии предоставляют не только «бесплатную сложность», но и свободу проектирования. Инженерыконструкторы, использующие AП, могут свободно дорабатывать, настраивать и оптимизировать новый дизайн всеми возможными способами в поисках более дешевого и более эффективного изделия. Другие производственные процессы не предлагают такую же гибкость и свободу.

Практически любой инженерконструктор, кроме тех, кто получил образование совсем недавно, при проектировании работает с оглядкой на концепцию «технологичности конструкции». Возможности производственных процессов всегда налагали ограничения, и конструкторы знали и помнили об этом. Самая распространенная претензия производственников к конструкторам — несоблюдение этих ограничений. Однако АП разрушает эту систему ограничений и становится первым производственным процессом, устанавливающим минимум рамок, связанных с геометрией детали.

Вместо того чтобы проектировать с технологическими ограничениями, АП позволяет создавать функциональность. Это и есть ключевое изменение в подходе к проектированию, которое в производстве еще только пытаются осознать.

Приведенный на рис. 4 пример — сконструированный с использованием генеративного дизайна кронштейн сиденья General Motors — иллюстрирует, как может сработать это изменение. Сложная форма кронштейна была усовершенствована, чтобы уменьшить вес и объединить восемь отдельных компонентов в одну 3D-печатную деталь. Сколько итераций понадобилось конструкторам, чтобы добраться до этой почти оптимальной формы? Они сгенерировали 150 вариантов, остановившись на одном, имеющем правильное сочетание массы и технологичности.

Рис. 4. Кронштейн сиденья GM, cконструированный с использованием генеративного дизайна

При использовании традиционных технологий такой результат был бы недостижим. Через несколько итераций проект пришел бы к точке, где ограничения штамповки, механической обработки, сборки или какоголибо другого процесса не позволили бы вносить никаких других изменений. Дальнейшее усовершенствование формы сделало бы изделие слишком сложным и, как следствие, чрезмерно дорогим. Таким образом, ограничения технологий, определяющие конструкцию, фиксируют пределы функциональности изделия и его стоимость.

Если инженерконструктор знает, что деталь будет изготовлена аддитивно, он должен направить усилия на оптимизацию и совершенствование формы изделия для экономии материала, минимизации массы и производственных затрат. Несколько дней работы конструктора могут принести экономию, которая будет сохраняться в течение всего периода производства. Именно так аддитивные технологии позволяют инженеруконструктору максимально экономить средства компании еще на стадии проектирования.

Производство: экономия места и времени

Аддитивное производство занимает мало места и при этом позволяет, установив одну машину, заменить несколько этапов в цепочке поставок. Подразделение Siemens Gas & Power серийно изготавливает горелки газовой турбины методом 3Dечати (рис. 5).

Рис. 5. Горелки газовой турбины, изготовленные методом 3D-печати

При внедрении 3D-печати в серийное производство были получены следующие результаты: количество компонентов сборки сократилось с 13 деталей до одной; время изготовления снизилось с 26 недель до трех; масса детали уменьшилась на 22%.

В ходе испытаний горелка, изготовленная по технологии AП, продемонстрировала функциональность и долговечность, которые значительно превышают параметры изделия, изготовленного по традиционной технологии.

Классическое производство требует больших производственных площадей. Раньше считалось, что это единственно правильный путь. Но почему объем именно производственных площадей настолько велик? В первую очередь потому, что используется много этапов производства. Так, свои производственные площади нужны для литейного цеха, механической обработки, сборки, производства оснастки и т.д. В итоге вся технологическая цепочка может охватывать несколько производственных площадок.

При этом для выпуска больших объемов продукции часто требуется размещение производства в удаленных местах. Цепочка поставок, учитывающая объемы, достаточно сложна, поэтому если весь набор поставщиков способен выполнить поставку в срок, то разумно будет использовать эту проверенную систему, позволяя ей делать немного больше, чем необходимо, а не пытаться создать такую же сложную систему с оптимизацией в другом месте. Если зарубежный субподрядчик может выполнить большую часть работы недорого и доставить созданную продукцию поставщику второго уровня, сделав следующий шаг, то пусть такая система продолжает работать!

Тем не менее применение аддитивных технологий позволяет значительно сократить производственные площади и количество техпроцессов, а следовательно, устраняет необходимость расширения производства. Отдельно изготавливаемый компонент не требует литейного производства, ему нужно гораздо меньше механической обработки и, как правило, он не требует сборки. Другими словами, несколько различных этапов производства выполняются внутри одной установки.

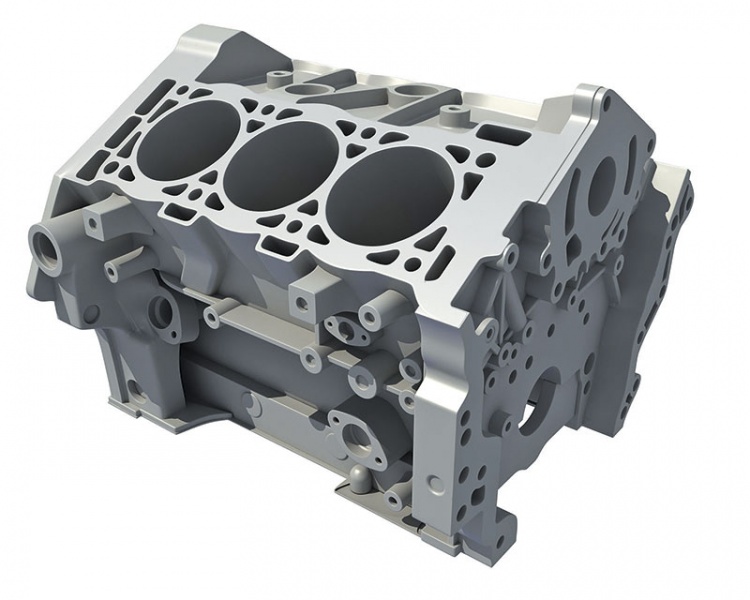

Оборудование для АП занимает меньше места, позволяя одной машине заменить несколько этапов в производственной цепочке. Инженернопроизводственная фирма, работающая в гоночной индустрии, напечатала алюминиевый блок цилиндров, показанный на рис. 6. Во время испытаний этот блок продемонстрировал функциональность и долговечность, эквивалентные «обычному» блоку, изготовленному отливкой.

Рис. 6. Алюминиевый блок цилиндров, изготовленный по аддитивной технологии

Экономия идет еще дальше. Для аддитивной технологии не требуется производить и хранить оснастку, а отсутствие какихлибо вложений в специализированные инструменты делает короткие производственные циклы и массовое производство изделия гораздо более экономичными.

Небольшое производство, технологическая цепочка, сжатая практически в одну машину, — все это имеет значение и для логистики. Потенциально стоимость логистики как компонента производства существенно уменьшается. Это также влияет и на местоположение производства. Оно больше не должно находиться в местах, которые сегодня мы связываем с промышленностью: процесс, основанный на аддитивных технологиях, настолько прост, что может быть воспроизведен в любом месте, куда вы сможете доставить электричество и сотрудников.

Таким образом, небольшие производственные площадки могут располагаться рядом с обслуживаемыми ими рынками, что еще больше снижает стоимость логистики. Единственными ресурсами, необходимыми для оснащения этих многочисленных распределенных производственных площадок в одной организации, являются цифровые модели деталей, которые будут создаваться этими небольшими филиалами.

Эксплуатация: АП эффективно там, где используется

АП может помочь избежать технологических операций, которые неизбежно повышают добавленную стоимость изделия. Например, один производитель систем автоматизации переработал пневматический захват, чтобы сделать его более простым и легким, не снижая прочности. Предыдущая конструкция захвата включала алюминиевые компоненты, крепеж и трубки — всего 21 деталь. Объединение этих компонентов и возможность печати на 3D-принтере позволили создать новую конструкцию, состоящую всего из двух компонентов (рис. 7).

Рис. 7. Компонент пневматического захвата, отпечатанный на 3D-принтере

Стандартная цепочка поставок, соединяющая традиционные этапы, делает сегодня довольно сложной работу диспетчера производства — управление последовательностью запуска. Однако внедрение АП позволит значительно сократить количество операций и, как следствие, снизить издержки операционных расходов.

При АП предварительная обработка и постобработка сохраняются, поэтому производство остается последовательностью ряда шагов. Однако аддитивная технология значительно упрощает фактическую обработку. Заготовка не должна проходить через серию этапов обработки, после чего деталь подвергается поэтапной сборке. Вся работа выполняется за одну операцию и в одном месте.

Экономия может быть разносторонней и выявляется в тех областях, о которых осведомлен только руководитель подразделения. АП требует меньше постобработки, меньше промежуточных техпроцессов и меньше запасов. Кроме того, нужно меньше действий для оптимизации, потому что сокращается само количество технологических операций (по смыслу это странное предложение — зачем нужна оптимизация в принципе?).

Если целью бережливого производства является устранение этапов, не связанных с добавленной стоимостью, то АП потенциально позволяет достичь экономии более эффективно, чем перестройка предприятия без изменения этапов производства. И если модернизация производства направлена на объединение этапов изготовления и сборки компонентов для изделия в одном пространстве, то АП поможет достичь этой цели более эффективно, чем любой другой метод.

Экономика: целесообразность при небольших объемах производства

Бюджетная составляющая традиционного производства — это амортизация. Практически любой запуск нового изделия требует значительных первоначальных затрат. Допустим, необходима технологическая оснастка — прессформы или штампы. Их весьма высокая стоимость окупается лишь в том случае, если объем производства достаточно большой, чтобы амортизировать первоначальные затраты. Например, стоимость прессформы для переднего бампера автомобиля может превышать миллион долларов.

Традиционное производство требует больших капиталовложений, поскольку существующие станки, как правило, должны быть дополнены новыми инструментами, которые являются специализированными для данной работы. Однако при АП существующих станков достаточно, чтобы начать работу над совершенно новым производством без какоголибо специального оснащения и дополнительного капиталовложения.

В результате производство в гораздо меньших объемах становится экономически эффективным. Это преимущество особенно ценно при запуске нового продукта. Низкая капиталоемкость АП означает, что продукт, изготовленный таким образом, может быть запущен с большей выгодой при меньшей партии и с меньшими начальными продажами. Представьте себе запуск такого продукта, как автомобиль. При обычном производстве, возможно, потребуется миллион автомобилей в год для покрытия расходов. При АП и отсутствии первоначальных затрат сопоставимое количество может составлять около 20 тыс. штук.

При этом оснастка — не единственная причина экономии. Другие ее источники включают сокращение производственных площадей изза объединения операций, о котором говорилось выше, а также сокращение незавершенного производства и уменьшение запасов, поскольку появляется возможность эффективно производить небольшие партии вместо больших. Это распространяется и на запасные части, так как аддитивные технологии позволяют легко производить эти детали по мере необходимости.

Легко показать это на примере запуска автономного автомобиля. Затраты на АП легче всего окупить, когда есть новый продукт, для которого не существует никаких предыдущих производственных инвестиций. В случае с уже имеющимся продуктом происходит перепрофилирование производства под аддитивные технологии, затраты добавляются к уже существующим, что значительно усложняет обоснование внедрения АП на предприятии. Поэтому наиболее эффективное внедрение аддитивных технологий происходит на производстве новых изделий: это, например, передовые автономные решения в автомобильной промышленности, частные компании в аэрокосмической отрасли и производство специальных имплантов в медицине.

Всегда, когда изделие является настолько новым для изготовителя, что не существует предприятия или производственной линии для его производства, это открывает возможность с самого начала эффективно внедрить аддитивные технологии.

Маркетинг: экология как часть АП

Аддитивное производство является неотъемлемой частью подхода к производству с низким уровнем выбросов углекислого газа, обеспечивающим экологические выгоды. При исследовании, проведенном Airbus, сравнивались шарнирные кронштейны гондол самолетов из литой стали с оптимизированной по топологии 3Dконструкцией (рис. 8), напечатанной из титана, измерялись и различия в использовании ресурсов и воздействии на окружающую среду. Выяснилось, что для изготовления «аддитивной» детали требуется на 75% меньше материала, а ее более легкий вес приводит к сокращению выбросов углекислого газа на 40% в течение срока службы детали.

Рис. 8. Шарнирный кронштейн гондолы самолета Airbus, напечатанный из титана

Такая выгода от внедрения АП на первый взгляд может показаться незначительной. Но для публичной компании это действительно значимое преимущество. Производство, которое бережно относится к природной среде и потребляемым ресурсам в соответствии с заявленными принципами компании, представляет еще одну область положительного влияния AП, которая вполне соизмерима с другими областями экономии.

АП по своей сути является подходом к производству с низким уровнем выбросов углекислого газа. Не только потому, что несколько традиционных производственных операций объединяются в одну, но и благодаря сокращению транспортных расходов: если больше нет отдельных производственных площадок, то нет и необходимости перемещать заготовки и детали между ними.

То, что АП — это процесс с низким энергопотреблением, на первый взгляд может показаться сомнительным. В конце концов, состояние металла меняется от порошка к расплаву и происходит переход в твердую фазу. Но единичная энергия, необходимая для послойного аддитивного процесса, включая плавление, меньше, чем единичная энергия, необходимая для механического резания. К этому добавляется вся экономия энергии на этапах производства, которые больше не нужно выполнять.

Благодаря свободе проектирования АП также отличается меньшим расходом материала. С самого начала продукт проектируется с учетом этого параметра, а оптимальная форма разработанной детали означает, что меньше материала теряется при окончательной обработке.

Производственный процесс, основанный на АП, позволяет конструкторам компании создавать изделия, которые легче, энергоэффективнее и ресурсоэффективнее, чем когдалибо прежде. Более экологичным становится не только само производство, но и созданные изделия. Таким образом, АП помогает компаниям и даже потребителям продуктов этих компаний жить в соответствии со своими собственными ценностями в области экологии.