Ян Ли, Сяоюй Лян, Ефэн Юй, Дунфан Ван, Фэн Линь

- Факультет машиностроения, Университет Цинхуа, Пекин, 100084, Китай

- Ключевая лаборатория передовых технологий обработки материалов, Министерство образования Китай, Пекин, 100084, Китай

- Ключевая лаборатория биопроизводства и технологии быстрого прототипирования Пекина, Пекин, 100084, Китай

Традиционный процесс изготовления монокристаллических жаропрочных материалов на основе никеля является направленное затвердевание, которое классифицируется как литье. С быстрым развитием технологий аддитивного производства (AM) стал возможен новый процесс изготовления монокристаллических суперсплавов. В этой статье рассматриваются последние исследования создания монокристаллического суперсплава на основе никеля для АМ. Лазерные АМ-технологии, в частности направленного энергетическое осаждение, в основном используется для ремонта монокристаллических материалов. Электронно-лучевая сварка металлического порошка является инновационным методом прямого изготовления монокристаллических материалов.

Соответственно, проанализированы механизмы образования монокристаллов во время процесса АМ для выяснения потенциала этого технологического процесса. Кроме того, в этой статье обсуждаются проблемы, с которыми сталкивается процесс AM при изготовлении монокристаллов и даются перспективные тенденций будущего развития.

1. Ознакомление

Монокристаллические (SX) материалы демонстрируют свою лучшую стойкость к высоким температурам и устойчивость к деформациям чем поликристаллические материалы. Например, были произведены суперсплавы SX на основе никеля в соответствии с требованиями к авиационным двигателям и лопаткам газовых турбин [1]. В 1970-х годах компания «Пратт и Уитни» впервые начала исследования суперсплавов SX. После ряда исследований, произведенные лопасти из SX суперсплава PWA148 были успешно испытаны на вертолетном двигателе PT6 [2]. С тех пор SX суперсплавы претерпели четыре поколения развития, благодаря усилиям ученых и промышленности. С помощью защитных термобарьерных покрытий и технологии охлаждения лопастей температура использования была увеличена до 1827 °C [3].

Подобно другим суперсплавам, суперсплавы SX имеют характерные микроструктуры в основном состоящая из фазы γ' и фазы γ, а также нескольких других фаз, которые осаждаются во время процесса формования [4]. Матрица γ представляет собой аустенитовую фазу на основе никеля с непрерывной распределенной гранецентрированной кубической структурой, и обычно содержит относительно большое количество твердых элементов (такие как Co, Cr, Mo и W). Фаза γ’ является интерметаллическим соединением, которое обычно состоит из Ni3Al или Ni3Ti. Фаза γ’ всегда осаждается в γ матрицу и является наиболее важной упрочняющей фазой в суперсплавах на основе никеля [5]. Его количество, размер, форма и распределение оказывают решающее влияние на механические свойства материалов. После изготовления сырье проходит деликатные процессы термообработки, что часто требует регулировку контроля формы и размеров фазы упрочнения [6]. Для SX суперсплавов, возможно наличие эвтектической структуры γ-γ’. Эвтектическая структура γ-γ’, с хаотичной кристаллографической ориентацией делает материал SX макроскопическим, однако микроскопически он является поликристаллическим и ухудшает характеристики при высоких температурах [7].

В настоящее время существует четыре поколения суперсплавов SX и в каждом поколении Re и Ru содержание постепенно увеличивалось [3, 8]. Типичный сплав SX второго поколения, содержит 3 % Re. Содержание Re в сплавах SX третьего поколения достигло 6 %. Четвертое поколение SX сплавы содержат 6 % Re и 3 % Ru. Увеличение Re может улучшить производительность сплава к выдерживанию высоких температур, особенно при подавлении склонности к огрубению γ фазы при высоких температурах. Однако чрезмерная объемная доля Re вызывает топологически плотно упакованные фазы (TCP). Следовательно, элементы платиновой группы, такие как Ru, обычно добавляются для контроля стабильности микроструктуры. В настоящее время применяется процесс изготовления деталей SX на основе никеля, в частности лопатки турбины, это направленное затвердевание литья [8]. Ключевыми проблемами в процессах изготовления SX являются ингибирование образования зародышей рассеянных зерен (SGs) и контроль ориентации зерен в процессе затвердевания. Нуклеация может быть ингибирована при строгом контроле температурного поля, включая температурный градиент и скорость затвердевание. Таким образом, недоохлаждение перед дендритами может поддерживаться на низком уровне, что затруднит нуклеацию. Как правило, печь Бриджмена обеспечивает стабильное и равномерное температурное поле.

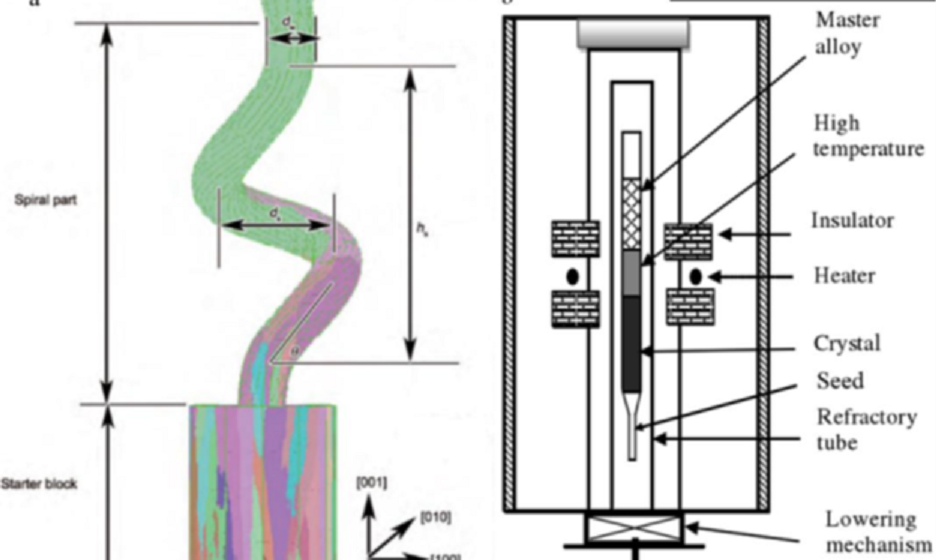

Селекция зерна и метод затравочного кристалла являются двумя основными методами контроля ориентации роста зерна таким образом, чтобы получить SX. В способе отбора зерна спиральная деталь, называемая спиральным селектором кристаллов, вставляется между стартовым блоком и нижней частью деталей, показанных на рисунке 1(а) [3], где hs - длина шага винта, ds - диаметр спирали, θ — начальный угол спирали, dw — диаметр геликоида. Селектор спиральных кристаллов геометрически останавливает большую часть кристаллических зерен из стартового блока и оставляет только один кристалл зерно растет вверх в части, чтобы сформировать конечную структуру SX через дендритное расширение. Ориентация [001] конечного SX параллельна или почти параллельна направлению устройство направленного затвердевания, но его [010] и [100] направления формируются случайным образом, и их трудно контролировать.

Рисунок 1 Принципиальная схема (а) спирального селектора зерна [3]; b) селектор семенного зерна [9]

Метод затравочного кристалла относится к методу, в котором SX определенной ориентации служит семя, устанавливается на дно оболочки формы. Семена SX частично расплавляются после заливки, так как показан на рисунке 1(b) [9]. Кристалл растет вместе с той же ориентацией в [001], [010], и [100] направления в качестве затравочного кристалла, чтобы получить SX с управляемой трёхмерной ориентации. Однако в способе получения затравочных кристаллов в месте контакта зоны переплава затравочных кристаллов и оболочки формы часто обнаруживаются разные кристаллы, что вызвано дополнительной движущей силой зарождения, обеспечиваемой поверхностью раздела. Поэтому сравнивая с техникой затравочного кристалла чаще используется метод выбора спиральных зерен. Помимо направленного затвердевания, аддитивное производство (AM) является еще одним процессом для изготовления деталей из SX, хотя эти возможности до сих пор ограничены. Металлическая технология используемая в AM, привлекает все большее внимание со стороны промышленности, благодаря своему превосходству в непосредственном изготовлении компонентов с чрезвычайно сложными металлическими конструкциями (например, как лопатки турбин с внутренними каналами охлаждения). В настоящее время много испытаний с 3D-печатью с использованием суперсплавов на основе никеля, а произведённые образцы и компоненты, которые были успешно изготовлены, изучаются исследователями. Почти все эти работы принадлежат поликристаллическим структурам. Тем не менее, некоторые работы преследуют методологию производства компонентов из суперсплавов на основе никеля SX.

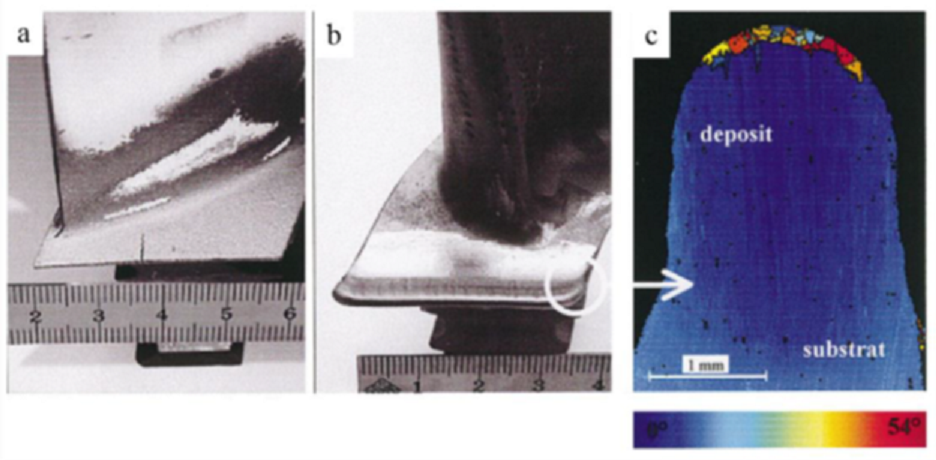

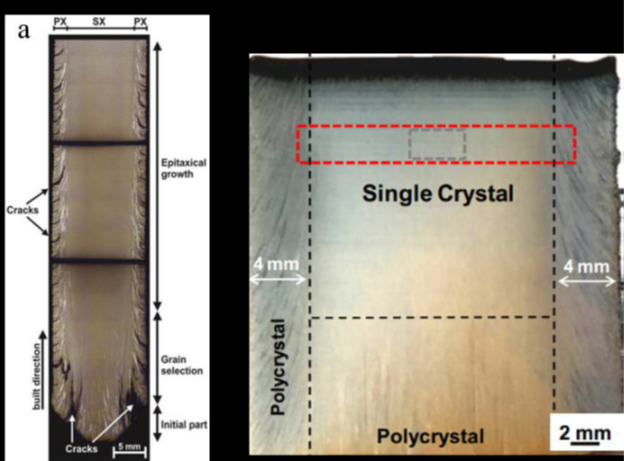

В 2001 году структура SX, показанная на рисунке 2, была нанесена на подложку SX с помощью лазера. методом подачи порошка [10], также известный как направленное энергетическое осаждение (DED). Этот прогресс продемонстрировал потенциал для возможности производить ремонт и даже прямого изготовления лопастей SX технология AM. С тех пор, стремясь отремонтировать лопатки используя SX, большое количество ученых использовали лазерные источники тепла для эпитаксиального роста структур SX на подложках SX. В этом исследовании изготовление структуры SX было аналогично методу затравочного кристалла в литье.

Рисунок 2 Монокристаллический (SX) ремонт поврежденной лопатки турбины SX: а) треснувшая платформа; (б) платформа, отремонтированная эпитаксиальным лазерным формованием металла; c) карта зернистой структуры дифракции обратного рассеяния электронов поперечного сечения восстановленной зоны [10]

Недавно были сделаны прорывы в технологии электронно-лучевого плавления в порошковом синтезе (EB-PBF). В 2016 году ученый Ramsperger и др., изготовили структуру CMSX-4 SX на подложке не содержащую SX [11]. Впоследствии ученый Edouard и др. использовали технологию EB-PBF для производства объемного SX.12]. Ученый Li и др., изготовили блоки SX большего размера [13]. Эти работы еще раз доказывают расширяемость и потенциал технологии АМ в изготовлении реальных деталей из суперсплава SX. Очевидно, технология AM с использованием суперсплавов, также основана на контролируемом затвердевании. Ключевые вопросы при изготовлении SX суперсплава на основе никеля такие же, как и в направленном литье, то есть обитаемость нуклеации и контроль ориентации зерна во время затвердевания. Однако в технологии AM, материал наносится в компонент послойно способом слой за слоем. Процесс затвердевания сильно отличается от процесса направленного литья. Например, температурное поле нестабильно и часто меняется, а рост зерна не является непрерывный, а скорее послойным. Механизмы и методология изготовления суперсплавов SX на основе никеля должны быть более сложными, чем для направленного литья. В наше время методология и механизмы обитания нуклеации, селекции зерна и зерна управление ориентацией остается несколько неясным несмотря на то, что полосы SX сантиметрового масштаба были успешно произведены. С целью содействия исследованиям в области изготовления суперсплавов SX на основе никеля, в этой статье рассматриваются успехи исследований в использовании суперсплавов SX на основе никеля технологией AM, включая ремонт авиационных лопастей SX, изготовление стержней SX и гипотезы о механизмах. В статье также рассматриваются потенциальные тенденции области исследований.

2. Использование суперсплава SX в технологии лазерного аддитивного производства

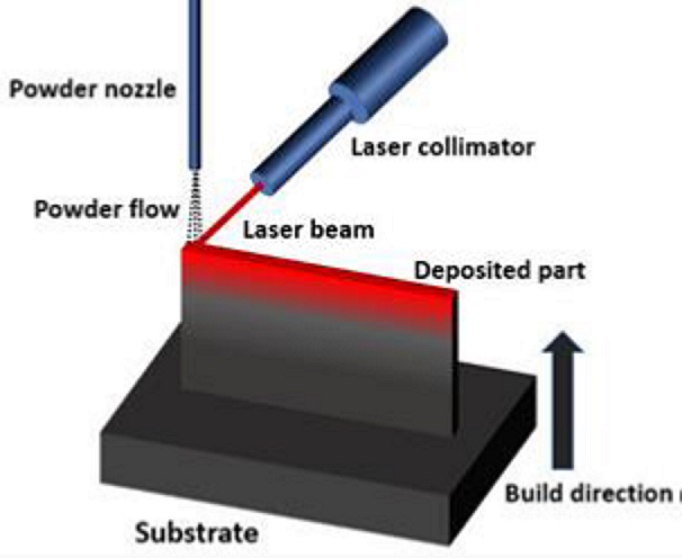

Среди методов AM, использующих лазер в качестве источника энергии, селективное лазерное плавление технология (SLM) широко используется для различных материалов. Тем не менее, использование суперсплавных материалах SX на основе никеля технологией SLM редко сообщалось в существующей литературе. В настоящее время использование материалов SX с помощью лазера AM в основном достигается с помощью метода DED. DED использует высокоэнергетические пучки для нагрева субстрата, чтобы сформировать локальный бассейн расплава. Впоследствии, система транспортировки материала переносит порошок или проволоку в сформированный бассейн расплава. При перемещении луча, транспортируемый материал осаждается на подложку в процессе плавления и затвердевания. Эта процедура постоянно повторяется для достижения послойного формирования материала. Схематическая иллюстрация технологии DED приведена на рисунке 3 [14]. Сценарием применения SX, с помощью технологии DED, является ремонт лопаток турбины из материала SX в соответствии с характеристиками этого метода, т. е. процесс DED должен быть подготовлен для использования материалов SX. Приспосабливаясь к соответствующим параметрам процесса, эпитаксиальный рост SXs в матрице индуцируется с образованием новых SX. Благодаря достижениям в области технологии наплавки в последнее десятилетие были глубоко исследованы важнейшие вопросы, касающиеся изготовления суперсплавов на основе никеля SX, включая обработку, механизм перехода столбчатого к равноосному (CET), образование дефектов и трещин во время изготовления, анизотропию микроструктуры и механические свойства.

Рисунок 3 Схематическая иллюстрация направленного энергетического осаждения (DED) для построения 3D-печати [14]

2.1 Лазерный процесс AM для суперсплавов SX

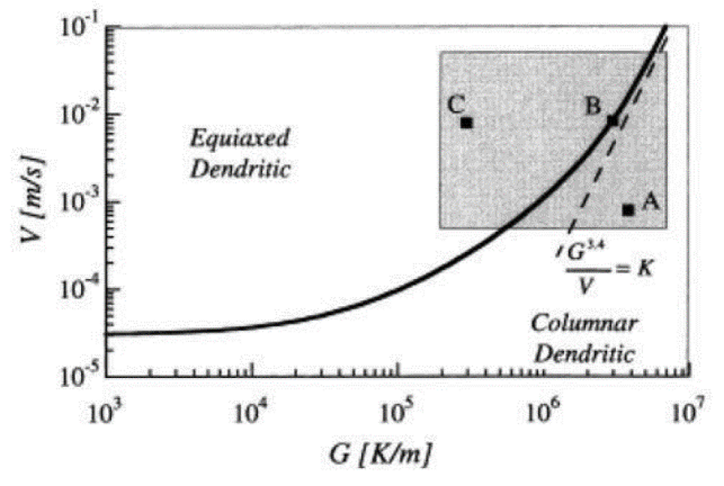

В качестве ранних попыток относительно ремонта / производства суперсплавами SX с использованием AM, Gaumann и др. [10] произвели ремонт малогабаритных оснований с использованием SX. Успешным достижением этого эксперимента стало результатом их исследования относительно влияния недоохлаждения ядра, число места нуклеации и состав сплава на механизм перехода от столбчатого к равноосному CET [15]. Они расширили модель CET, предложенную Хантом, до процесса быстрого затвердевания, основанного на модели Курца-Джованлы-Триведи и изучили влияние параметров лазерного процесса на стабильность процесса 3D-печати, контроль точности 3D-печати деталей, микроструктуру материала и производительность процесса лазерного осаждения металла (LMD) [16]. Как только был определён температурный градиент и скорость роста дендритов, можно установить прямую зависимость между параметрами процесса и микроструктурой затвердевания, как показано на рис. 4 [10]. Из этого обнадеживающего результата можно сделать простой вывод, что эффективный контроль CET во время процесса отверждения может быть реализован с использованием технологии DED.

Серия последующих исследований дополнительно исследовала механизмы 3D-печати SX в процессе DED. Vitek и др. [17] учитывали температурный градиент на границе раздела твердое тело-жидкость и изменение скорости затвердевания в зависимости от положения, оптимизировали вышеупомянутую модель и дополнительно повысили точность. Используя объем гранул SGs в качестве зависимой переменной для количественной оценки роста SX, используя параметры процесса (мощность лазера, скорость сканирования) и ориентацию зерен подложки в качестве независимых переменных, они обнаружили, что объем локальных гранул SGs связана с кристаллографической ориентацией подложки. Anderson и др. [18] впоследствии ввели моделирование теплового потока и жидкости в модель. Их расчеты показали, что под действием вертикальной оси теплового потока SGs имеют тенденцию образовываться в пересекающихся областях различных дендритов. Это исследование подтвердило влияние различных ориентаций подложки по образованию примесей в кристаллах.

Рисунок 4 Карта выбора микроструктуры для суперсплава CMSX-4, показывающая ожидаемую морфологию затвердевания как функцию температурного градиента G и скорости затвердевания V [10]

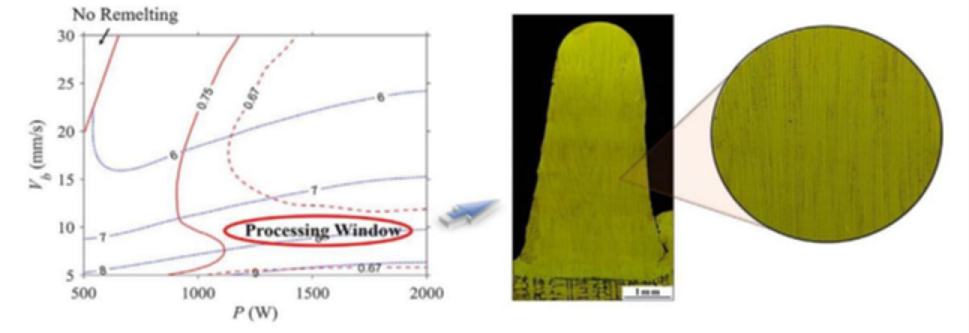

Acharya и др. [19, 20] предложили мультифизическую модель связи процесса EB-PBF для AM на основе порошкового слоя, тем самым выявляя влияние порошка на геометрию бассейна расплава, размер кашеобразной зоны и местоположения CET. Liu и др. [21] разработали мультифизическую модель, в которой рассматривали процесс подачи порошка с целью изучения различий в микроструктурах под различными ориентациями подложки. Результаты моделирования показали, что подача порошка может изменять место, где происходит CET, но не оказывает существенного влияния на общий режим роста кристаллов. В дополнение к моделированию, симуляции процесса, также были предприняты экспериментальные работы. Liang и др. рассмотрели влияние процесса подачи порошка на эпитаксиальный рост SX и определили коэффициент особенностей эпитаксиального SX роста как количественный стандарт для микроструктуры заготовки в исследовании, как показано на рисунке 5 [22]. Buchbender и др. [23] исследовали стратегии осаждения для увеличения высоты SX с количественным учетом образований растрескивания и дезориентации. Они указали, что стратегия непрерывного извилистого осаждения в сочетании с дополнительной стадией переплава показала наиболее многообещающий процент моно кристалличности наряду с увеличением высоты эпитаксиального осаждения.

Рисунок 5 Обработка карт, показывающих влияние мощности и скорости сканирования на переплавку для различные скоростях подачи порошка, а также фото, соответствующего изготовленного SX [20]

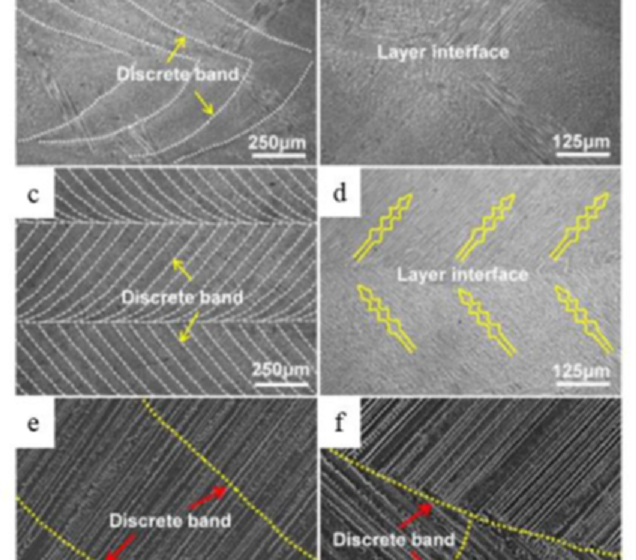

Вышеупомянутые исследования глубоко проанализировали процесс затвердевания с использованием технологии DED для перспективы обработки деталей, способствующих получению подходящих технологических параметров для ремонта SX. Xiao и др. [24] использовали квази-непрерывно-волновой лазерный метод AM, аналог технологии DED для построения с использованием SX. Деликатно регулируя процесс параметров, эпитаксиальный рост столбчатых зерен был усилен, что привело к зигзагообразной ориентированной микроструктуры, показанные на рисунке 6. Даже несмотря на то, что изготовленный материал не был SX, это исследование, несомненно, предоставило прямое доказательство того, что образование столбчатых зерен напрямую связан с морфологией бассейна расплава, что влияет на направление рассеивания тепла и теплового градиента, кроме того, расположение и морфология пулов расплава могут контролироваться в соответствии со стратегией сканирования и параметром (параметрами) процесса.

Рисунок 6 Микроструктуры образцов (a, b) изображения в оптический микроскоп (ОМ) непрерывно волновой (CW) образец; с, d) изображения ОМ образца квази-CW (QCW)-100; (e, f) Изображения сканирующего электронного микроскопа (SEM) образцов QCW-100 [24]

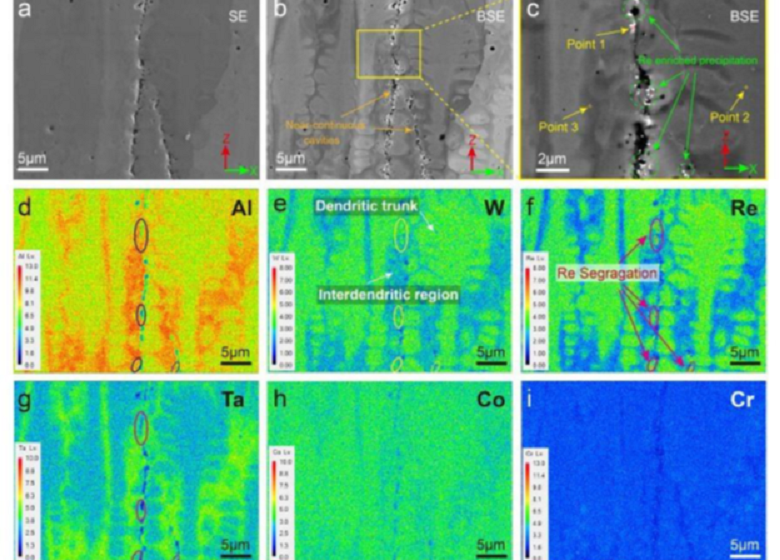

Zhou и др. [25] сообщили об успешном изготовлении тонкостенных образцов SX CSU-B1 с использованием технологии DED. Однако образцы пластин получили заметные трещины из-за большой дезориентации углов, образующиеся при осаждении. Они также указали, что трещины при затвердевания могут быть связаны с полостями возникшие в результате осаждения и высокой температурой плавления междендритных карбидов, тогда как ликвидационные трещины можно отнести к соединениям с низкой температурой плавления. По сути, проблема образования горячих трещин является одним из наиболее важных препятствий для изготовления SX с использованием технологии DED. Механизмы образования горячих трещин были глубоко исследованы. Lu и др. [26]. Их результаты показали, что места инициирования горячего растрескивания в основном находятся на границах зерен под большим углом и на границах зерен под низким углом с критическим порогом приблизительно 7°. Чрезмерное слияние дендритов при недостаточном охлаждении подрывает стабильность жидкой пленки в междендритной области. Кроме того, установлено, что Re важный легирующий элемент в третьем поколении для усиления фазы γ’ при высоких температурах, было обнаружено, что он склонен к осаждению в центральной междендритной области (показан на рисунке 7). Следовательно, подача жидкости тормозится осаждением обогащённого Re, тем самым способствуя образованию горячих трещин.

Рисунок 7 Электронный зондовый микроанализ (EPMA) элементарных распределений области вблизи центральной трещины: а) SEM изображение инициации трещины; b) обратно расcеяные электронные изображения зарождения трещины; c) расширение выбранного региона b); и карты элементного распределения: d) Al; e) W; f) Re; g) Та; h) Ко; i) Cr [26]

2.2 Микроструктуры лазерного AM для суперсплавов SX

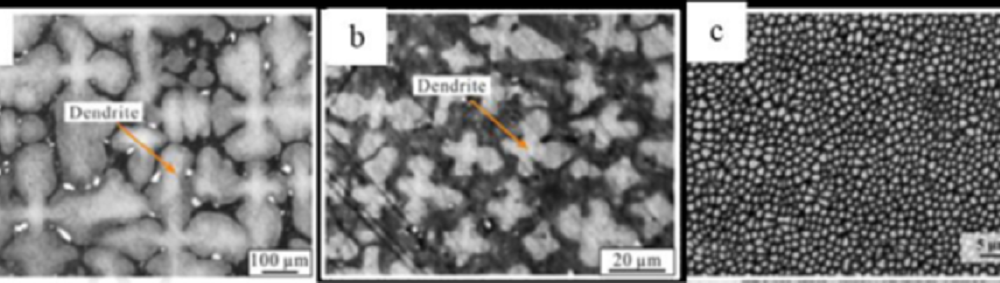

Микроструктуры суперсплавов по технологии AM имеют некоторое сходство с микроструктурами литья/кованых дубликатов. В состоянии SX микроструктура состоит из одного единственного зерна, заполненного дендритами имеющих ту же ориентацию. Однако морфология дендритов в условно изготовленной подложке и образец, произведенный технологией AM совершенно разные. Как показано на рисунке 8(a) и 8(b), более тонкие дендриты можно увидеть в образце технологией DED относительно литой подложки. Скорость затвердевания и термический градиент в DED значительно выше, чем при литье. Похожи на закон Холла-Петча в эффекте переработки зерна, более тонкие дендриты могут способствовать укрепление материалов.

Как упоминалось выше, проблема горячего растрескивания остается серьезной проблемой для технологии DED. Фактически, чрезмерная скорость затвердевания приводит к высокой восприимчивости к горячему растрескиванию. Что касается лазерного AM, SLM имеет более быстрый процесс затвердевания по сравнению с DED. Тепловой градиент в SLM может достигать ~ 106 К/м. Таким образом, скорость затвердевания значительно выше. Использование SX с помощью технологии SLM был протестирован Yang и др. [27]. Несмотря на то, что очень мелкие дендриты могут быть получены с помощью технологии SLM как показано на рисунке 8(c), SLM в настоящее время является неготовой технологией для использования суперсплавов SX, поскольку конструкция SX без трещин имеет высоту всего около 2 мм. При нанесенной высоте достигает 6 мм, угол переориентации заметно увеличивается, и инициируется трещина. Этот вывод также объясняется, почему технология DED больше подходит для изготовления SX среди лазерных AM технологий.

Рисунок 8 Горизонтальные сечения (перпендикулярные направлению построения) микроструктур (а)литая подложка [28]; b) образец DED [28]; с) образец SLM [27]

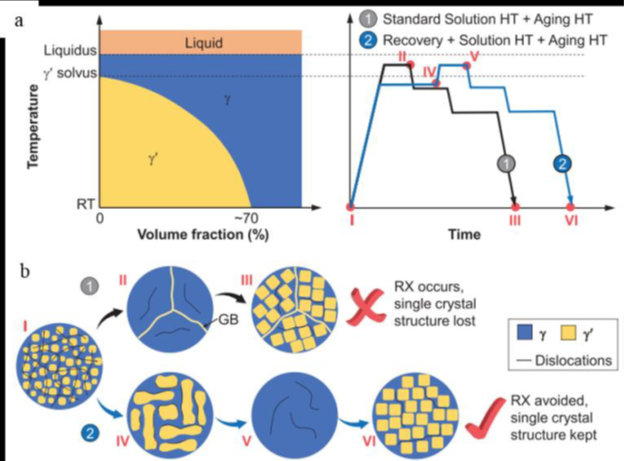

Зная, что процесс затвердевания суперсплава в технологиях AM имеет отличия от процесса затвердевания от традиционного литья, упрочняющая фаза в его микроструктуре заслуживает обогащается между дендритами, образуя таким образом большое количество эвтектической и грубой фазы γ', в то время как W и другие фазо образующие элементы γ обогащаются на ножке дендрита. Такая сильная дендритная сегрегация приводит к неоднородному распределению упрочняющих фаз. С использованием процесса АМ явление сегрегации дендритов было ослаблено, но не устранено. Упрочняющая γ' фаз в осажденном виде после термообработки и после процедуры старения с термообработкой DD98M представлены на Рис.9 [29]. Фаза тонкой γ равномерно распределяется по γ матрице после обработки, тем самым устраняя сегрегацию элементов в депонированном состоянии. После процедуры старения размер γ' фаза меньше, чем фаза γ' на стебле дендрита в состоянии осаждения. Фазовая форма γ стала более регулярной, с кубическим видом и равномерно распределена по γ матрице. Пост термическая обработка после ремонта SX была исследована Chen и др. [30]. Явление быстрого охлаждения в процессе АМ приводит к низкой стабильности осаждения γ' в условиях высокотемпературной эксплуатации, так как осажденные γ' фазы имеют очень маленький размер и округлую морфологию. Однако стандартная термическая обработка (HT) для изменения фаз γ не применимо к восстановленному SX. Высокая плотность дислокаций, образующихся в зоне теплового воздействия склонена к рекристаллизации с применением термообработки. Таким образом, они задумали новую трактовку, как показано на рисунке 10, направленном на стимулирование роста γ' при сохранении суперсплава в процессе AM в состоянии SX.

Рисунок 9 Микроструктуры в различных состояниях: а) осаждение; b) термическая обработка; и с, d) процедура старения [29]

Рисунок 10 Микроструктурная эволюция в 3D-печати монокристаллов на основе никеля в двух различных температурных процедурах (HT): а) демонстрации пошаговой термообработки с соответствующим температурным интервалом; b) схематические иллюстрации эволюции матрицы, фазы упрочнения и границы зерна в различных термообработках [30]

2.3 Механические свойства суперсплава SX с использованием лазерных AM

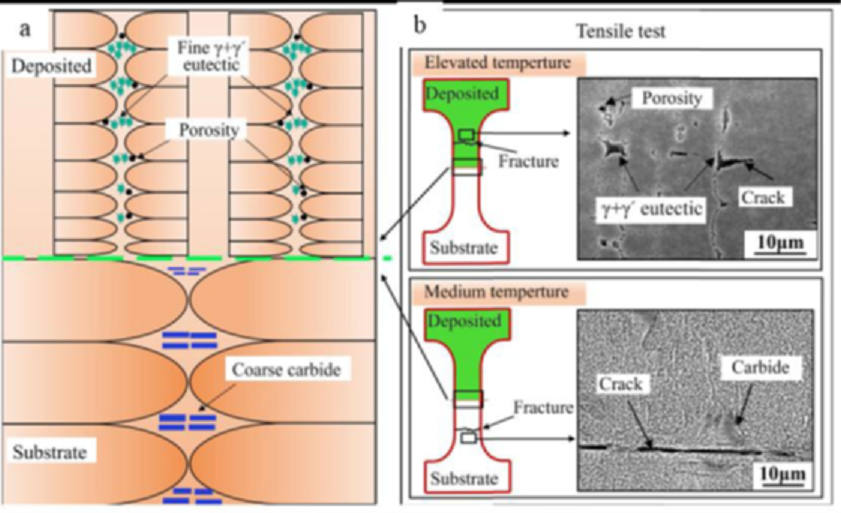

О механических свойствах суперсплавов SX с использованием процесса DED редко сообщалось в литературе. Одной из причин заключается в том, что подготовка материала временно затруднена. Одна интересная работа от Ci и др. [27] выявила некоторые характерные механизмы процесса DED влияющие на механические свойства SX. Они обнаружили, что высокотемпературные механические свойства DED с использованием SX сильно зависят от анизотропии осажденных карбидов и эвтектики γ-γ, а также как пористость. При умеренных температурах фрагментация грубых карбидов MC на подложке приводит к растрескиванию до окончательного выхода из строя. При высоких температурах разрыв растяжения происходит в основном из-за эвтектики γ-γ в осаждении. Выявлена разница в механизмах разрушения характеристики микроструктуры SX в процессе DED. Быстрое затвердевание в осажденных областях приводит к осаждению карбида, которое имеет небольшой размер в междендритической области. В первых слоях осаждения, скорость охлаждения очень высокая, что тормозит образование эвтектика. Поскольку скорость охлаждения постоянно снижается из-за повторяющегося последовательного лазерного нагрева, увеличивается количество эвтектики. Схематические иллюстрации механизмов разрушения в процессе DED с использованием DD32 SX представлены на рисунке 11. В дополнение к испытаниям на растяжение, испытания на ползучесть были выполнены на одном материале, чтобы сравнить с материалом полученным литьем. Срок службы при разрыве под напряжением образцов АМ больше, чем у литых образцов, при меньшей скорости удлинения. Это улучшение происходит главным образом за счет отсутствия фазы TCP и равномерного распределение, в сочетании с надлежащим размером осаждения карбида.

Рисунок 11 а) Схема эволюции скорости охлаждения и объемной доли эвтектики γ-γ' и b) иллюстрация распределения эвтектики γ-γ с увеличением толщины осаждения [27]

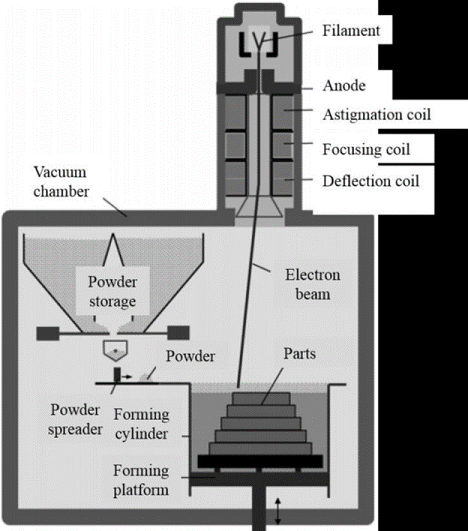

3. Использование суперсплава SX в технологии электронно-лучевого плавления

В сравнении с технологией SLM, технология EB-PBF использует электронный пучок как источник тепла. это позволяет достичь более высокой скорости сканирования, более высокой энергии поглощение, более высокой эффективности формирования, более низкого тепловое напряжение в 3D-печати детали и более высокие температуры предварительного нагрева [31–36]. Схематическая иллюстрация подхода EB-PBF показана на рисунке 12 [37]. Технология EB-PBF быстро развивалась в течение последних 20 лет. В последнее время образцы SX были успешно изготовлены без необходимости в зернах SX и спиральной выборочной структуры зерна, в первую очередь, группой во главе с профессором Каролин Кёрнер, которая добилась больших успехов в этой теме.

Рисунок 12 Схематическая иллюстрация принципа электронно-лучевого порошкового синтеза (EB-PBF) [37]

3.1 Процесс синтеза электронно-лучевого порошкового слоя для суперсплава SX

Ramsperger и др. [11] были первыми, кто использовал технологию EB-PBF для изготовления образца SX без селекторного выбора зерен или зёрен SX, как показано на рисунке 13(a). SX был основой образца над селектором зерен, диаметром 8 мм и поликристаллической корой 2 мм. Они открыли, что хотя суперсплав на основе никеля не приемлем при сварке, представленный CMSX-4 очень чувствителен к образованию трещин во время процесса EB-PBF, все еще возможно применять SX с использованием разработанной треугольной структуры в нижней части образцов для EB-PBF. Более того, по сравнению с SX, полученным методом литья и SX полученным процессом EB-PBF, он имеет более тонкую и однородную дендритную структуру и меньшую долю фазы TCP. Исследования Edouard и др. [12] использовали процесс EB-PBF для применения SX посредством строгого контроля параметров процесса и технологических стратегий, но без спроектированной треугольной структуры, такой как [11] в нижней части образцов, как показано на рисунке 13(b).

Рисунок 13 Образец монокристалла, произведенный EB-PBF: а) Ramsperger и др. [11]; b) Edouard и др.[12]

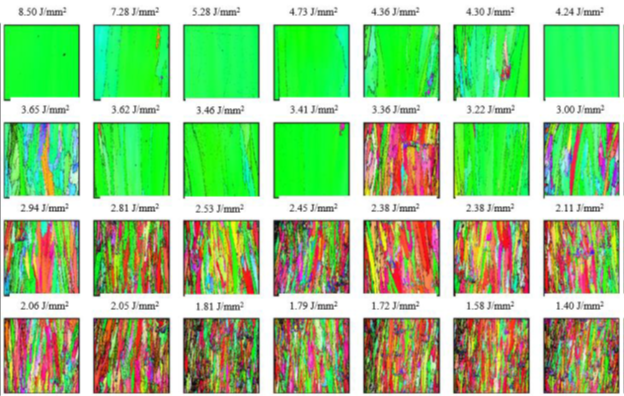

Patxi и др. [38] использовали экспериментальный метод (maxPro design) для изучения 3D-построения SX используя четыре суперсплава: Nimonic 105, Haynes282, IN738 и MarM-247. Три экспериментальных параметра контролировались для управления интервалом смещением линии, функцией скорости и текущим эталоном. Они обнаружили, что более высокие энергетические конфигурации могут способствовать росту SX. За исключением MarM-247, в котором наблюдалось растрескивание, все три других материала получили структуры SX без растрескивания. Среди них Nimonic 105 показал самую лучшею возможность построения SX, как показано на рисунке 14., построение образца является вертикальным на всех изображениях. Направление вне плоскости параллельно направлению линейного сканирования и грани куба напечатанного образца. Изображения, отсортированные с помощью относительной плотности поверхностной энергии. Каждое изображение составляет 2 мм×2 мм.

Рисунок 14 Карты обратных полюсов Nimonic 105 (IPF), визуализирующие преференции вне плоскостного положения [38]

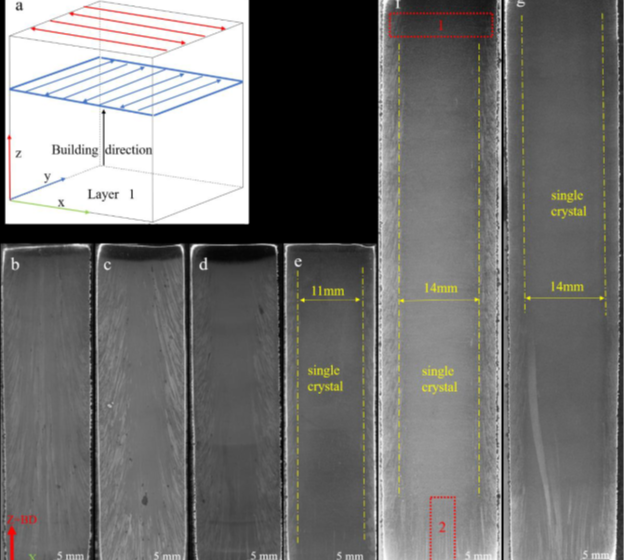

Li и др. [13] произвели 3D-печать SX пластин двух разных размеров, как показано на рисунке 15, это необходимый подход к исследованию адаптаций для различных размеров деталей. Поскольку построение SX очень чувствительно к состоянию затвердевания, изменение длины линии сканирования изменит температуру бассейна расплава, тем самым изменяя состояние затвердевания. Используемые параметры для образцов шириной 15 мм не подходил для образца шириной 20 мм при 3D-печати SX. Технологическое окно для 3D-печати SX является узким и зависит от длины сканирования, с помощью которого изготавливались образцы SX внешнего слоя. В исследовании Li и др., ширина полосы SX была 11 мм в образцах шириной 15 мм и 14 мм в образцах шириной 20 мм, с 2-3 мм области внешнего слоя были поликристаллическими. Edouard и др. [12], Patxi и др. [38] и Li и др. [13] изготовленные пластины SX без треугольной структуры, спроектированные в нижней части образцов, доказательство того, что треугольная структура может не понадобиться для 3D-печати суперсплавов.

Рисунок 15 Стратегия сканирования и стереоскопические фотографии бездефектных образцов: (a) стратегия сканирования; b) 15 мм, v = 3 м/с; c) 15 мм, v = 2 м/с; d) 15 мм, v = 1 м/с; e) 15 мм, v = 0,6 м/с; f) 20 мм, v = 0,8 м/с; и g) 20 мм, v = 0,7 м/с [13]

3.2 Микроструктура суперсплава SX, построенная методом электронно-лучевого плавления

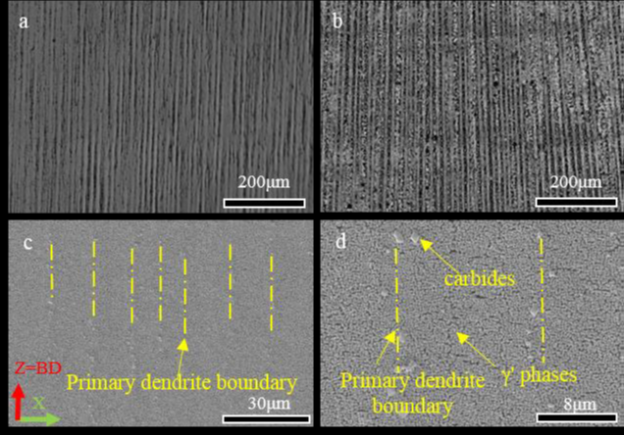

Дендритовые структуры областей SX в образцах обеих ширин показаны на рисунке 16. Первичное расстояние между плечами дендрита (PDAS) было экспериментально измерено как 15 μм профессором Li и др. [13], тогда как отчетные PDAS для традиционных высокоскоростных затвердеваний и жидкостные процессы охлаждения металла для SM составляли приблизительно 200–400 μм [39, 40]. A PDAS 200–400 μм указывает на скорость охлаждения ~0,1–1 °C/с, тогда как PDAS 15 μм указывает на скорость охлаждения приблизительно 200 °C/с [39]. Таким образом, скорость охлаждения процесса EB-PBF была выше. чем в процессе литья во время изготовления SX, как сообщают Chauvet и др. [12]. Кроме того, карбид осаждается вдоль дендритной границы, и фазы γ могут быть найденные в готовых образцах [13], они были намного тоньше, чем у литого образца.

Рисунок 16 Расстояние между первичными дендритами (PDAS) образцов: (a) OM рисунка 15(e) приблизительно 15 μм; b) ОМ на рисунке 15 f) приблизительно 15 μм; c) SEM диаграммы 15(e); (d) SEM с высоким увеличением рисунка 15(e) [13]

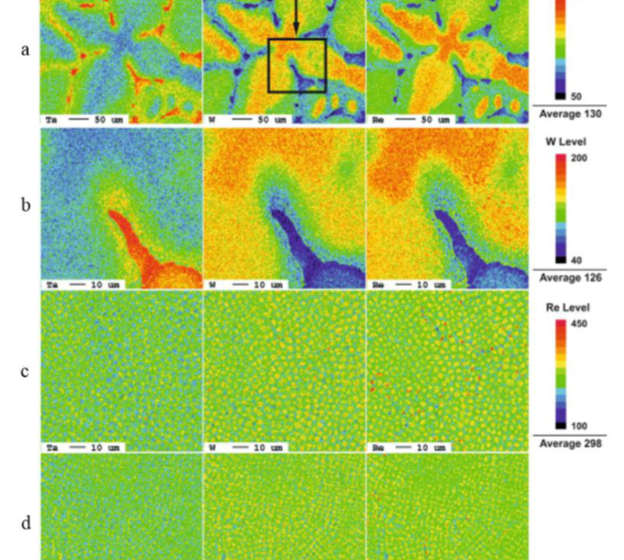

Ramsperger et al. [40] сравнили дендриты, фазу усиления и химический состав вещества (содержание Ta, W и Re) литья и электроннолучевого плавления AM (показан на рисунке 17). Химический состав образцов без трещин CMSX-4 SX, изготовленных технологией EB-PBF, был высоко однородными и на два порядка меньше, чем у традиционных отливок. Это оказало влияние на распределение по размерам осажденной фазы и повышение температуры солидуса на 16 К. Поэтому они считали, что технология EB-PBF является очень перспективной для производства бездефектных деталей сложной формы для применений требующих таких замечательных микроструктур и свойств.

Рисунок 17 Качественные карты микро зондов (горизонтальное поперечное сечение) Ta, W и Re: (a) анализируемый образец, выполненный литьем с размером пятна 2 μм; b) увеличение а) (размер пятна 0,5 μм); с) EB-PBF,образец (P = 510 Вт, v = 6000 мм/с, смещение линии = 0,03 мм) (размер пятна 0,5 μм); d) образец EB-PBF (P = 180 Вт, v = 300 мм/с, смещение линии = 0,1 мм) (размер пятна 0,5 μм) [40]

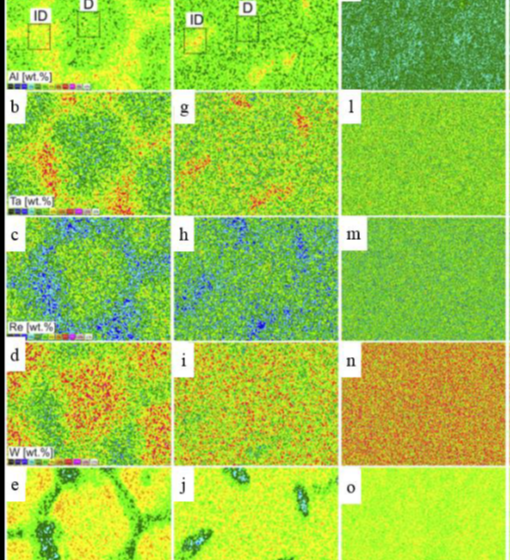

Горячее изостатическое прессование (HIP), распространенная постобработка для высокопроизводительных деталей AM, было использовано в работе Ruttert и др. [41]. Были изучены эффекты постоянного давления HIP с различными температурами термообработки и временем на микроструктуру, которые показаны на рисунке18. Результаты показывают, что для разжижения сегрегации и закрытия пор требуется всего несколько минут разжижения, что рассматривается как преимущество исходной однородности химического состава в деталях, изготовленных методом EB-PBF.

Рисунок 18 Карты элементов энерго-дисперсионной рентгеновской спектроскопии (EDS) материала созданного технологией EB-PBF созданного с энергией линии 0,72 Дж/мм в исходном состоянии (a-e) и после двух (f-j и k-o) различных последующей обработки горячим изостатическим прессом (HIP), каждая из которых длится 4 мин при заданной температуре. (четко видно различное распределение элементов в дендритных (D) и меж дендритных (ID) областях) [41]. различимы) [41]

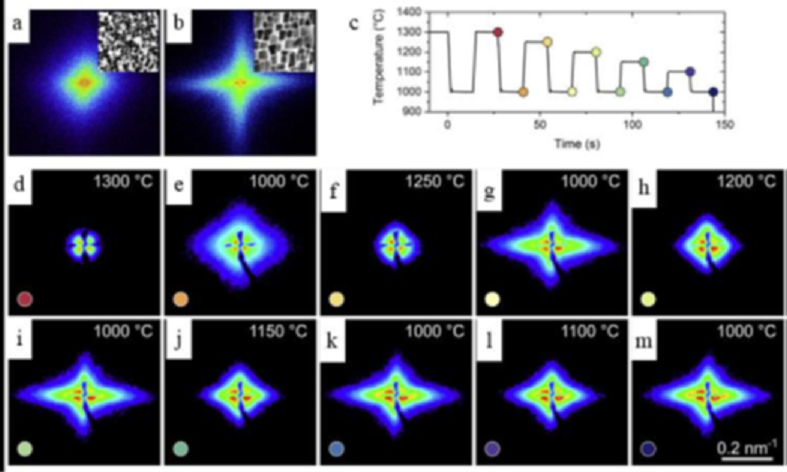

Чтобы понять эволюцию и динамику поведения фазы γ' в процессе АМ EB-PBF, Wahlmann и др. применили метод мало углового рентгеновского рассеивания (SAXS), основанный на синхротронном излучении, с целью изучения кинетики роста и огрубления осаждения γ' в CMSX-4, с нагревом и закалкой на месте для моделирования термических циклов в процессе EB-PBF. [42]. Был сделан вывод, что фаза γ' осаждается чрезвычайно быстро из гомогенного зарождения, и ее доля остается ниже равновесной доли в течение всего процесса. Фаза γ' огрубевает в течение нескольких секунд, и часть фазы γ' фазы, которая была растворена во время нагрева, повторно осаждается, образуя новые частицы вместо того, чтобы растут на уже существующих осаждениях. Морфология фазы γ' меняется во время термических циклов (показано на рисунке 19), вероятно, она имеет форму округлых кубов при осаждении от 1300 °C и форму кубиков с ребрами при повторном осаждении от относительно низких температур.

Рисунок 19 Эволюция картины рассеивания во время термоциклирования при базовой температуре 1000 °C: Панели (a) и (b) показывают преобразования микроструктуры Фурье. Кубоиды с круглыми краями создают ромбовидный рисунок рассеивания (a), тогда как острые окаймленные осаждения дают крестообразную форму один подпункт b). Панель (c) обозначает положение узоров на температурной диаграмме цветными точками. Отдельные узоры (d)−(m) эволюционируют от ромбовидных до крестообразных в нижней части температурные стадии, иллюстрирующие изменения морфологии осаждения, образуют округлые кубики до кубики с острыми краями. Шаблоны являются анизотропными, благодаря регулярному расположению осаждения. Крестообразный провал интенсивности в центре каждой детали является тенью от ограничителя луча [42]

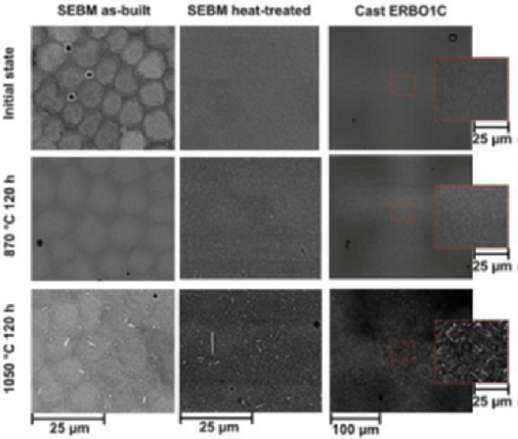

Фазовое образование TCP в литье неоднородно из-за сильного Re сегрегации в гомогенизированном состоянии. Pistor и др. [43] исследовали однородность кинетики построения TCP-фаз в MSX-4 SX, построенная по процессу EB-PBF, как показано на Рисунок 20. Быстрое образование TCP наблюдается в дендритных ядрах, в то время как TCP не образуются в меж дендритных областях суперсплавов АМ. Максимальная фракция локальной области TCP сильно снижена по сравнению с состоянием в литье. Однородность АМ SX намного выше, чем у SX, произведенных методом литья по выплавляемым моделям.

Рисунок 20 Микроструктура исследуемого материала технологией EB-PBF построенного (левая колонка), EB-PBF после термообработки (средняя колонна) и литый ERBO1C (правый столбец) в исходном состоянии (верхняя строка) и после 120 ч отжига при 870 °C (средний ряд) и 1050 °C (нижний ряд) [43]

3.3 Механические свойства суперсплава SX, построенного электроннолучевым плавлением

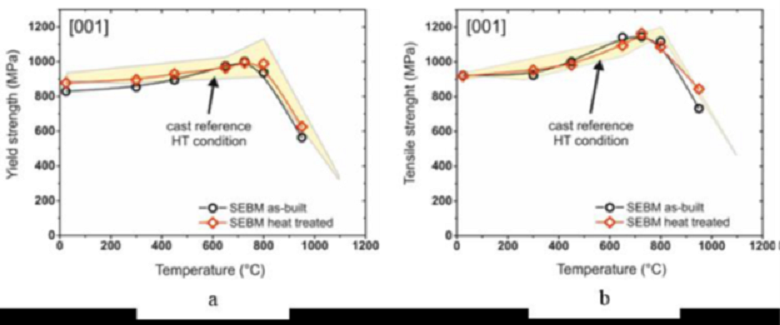

Из описания в разделе 3.2 можно сделать вывод, что микроструктуры SX в процессе EB-PBF отличаются от тех, которые являются результатом традиционного процесса. Механические свойства деталей SX технологии EB-PBF чувствительно зависят от микроструктур, которые могут привести к особым характеристикам. Свойства на разрыв [44], свойства ползучести [45], усталостный срок службы [46] и стойкость к окислению [47] образцов сплава CMSX-4 технологии EB-PB изучались группой профессора Körner’s. Свойства на растяжение этих образцов сплава SX CMSX-4 технологии EB-PBF сравнивались с образцами полученными при литье Körner’s и др. [44]. Предел текучести и предел прочности при растяжении образцов SX технологии EB-PBF в исходном и состоянии после термообработки при различных температурах (от комнатной до 950 °C) имели значения, аналогичные образцу полученным литьем (см. рис. 21). Не было обнаружено существенной разницы между образцами, полученными технологией EB-PBF и образцами после HT. Такое поведение является результатом ярко выраженного in situ HT, характерного для технологии EB-PBF, что подтверждается тонкой микроструктурой, возникшей в результате быстрого затвердевания.

Рисунок 21 а) Предел текучести и b) предел прочности на растяжение селективного электроннолучевого плавления SX (SEBM) образцов после 3D-печати и после термообработки в зависимости от температуры (желтая область представляет данные по материалу изготовленным литьем) [44]

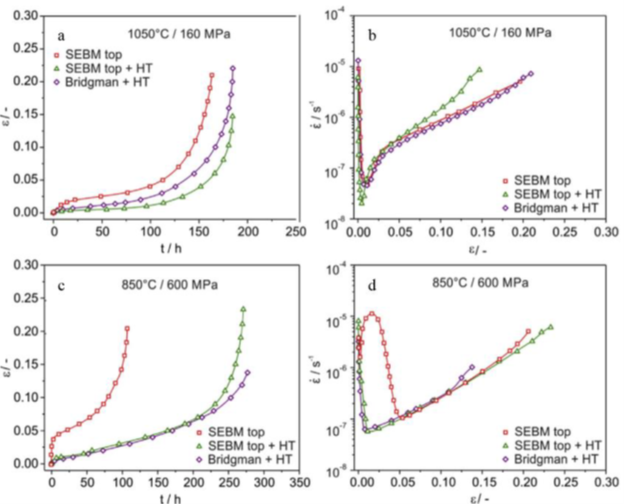

Свойства ползучести при растяжении [001], являющиеся важным показателем для суперсплава SX, испытанного в режимах ползучести при высокой температуре/низком напряжении и низкой температуре/высоком напряжении для трех состояний материала (EB-PBF, EB-PBF + HT и обработанного по Бриджмену + HT), были изучены Bürger и др. и др. [45]. Результаты показали, что после соответствующего осаждения HT, произведённые технологией EB-PBF суперсплавы на основе SX Ni- показывают свойства ползучести, соответствующие (в режиме высокотемпературном/низко напряженном режиме ползучести (1050 °C, 160 МПа)) или даже превосходящие (при низкотемпературном и ползучести при высоких напряжениях (800 °C, 600 МПа)), чем у материалов произведенных литьем (см. рис. 22). Значительные деформации при разрыве материала после термообработки произведенным селективно электронно-лучевым плавлением приводят к результатам позволяющим использовать деталь к несколько более длительному сроку службы в низкотемпературном и высоконапряженном режиме ползучести.

Рисунок 22 Сравнение кривых ползучести [001] для трех состояний материала, EB-PBF, EB-PBF + HT, и обработанного по Бриджмену + HT: (a) кривые деформации в зависимости от времени в режиме ползучести высокотемпературного режима ползучести с низким напряжением (1050 °C, 160 МПа); (b) высокотемпературного режима ползучести с низким напряжением (1050 °C, 160 МПа), построенные как логарифмические скорости ползучести в зависимости от деформации; (c) кривые деформации в сравнении с кривыми зависимости деформации от времени в низкотемпературном высоконапряженном режиме ползучести (850 °C, 600 МПа); (d) низкотемпературный высоконапряженный режим ползучести (850 °C, 600 МПа) (данные ползучести представлены в виде логарифмических скоростей ползучести как функция деформации) [45]

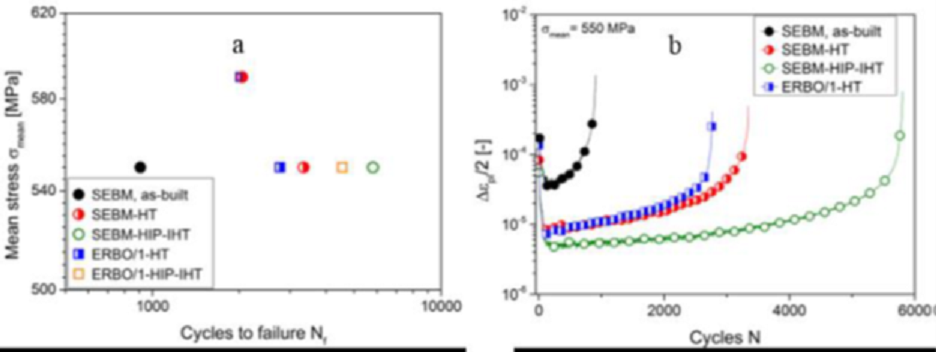

Усталостный жизненный цикл является еще одним важным показателем для суперсплава SX. Meid и др. [46] обнаружили, что усталостный срок службы термически обработанного материала был значительно выше, чем у деталей 3D-печати технологией EB-PBF как показано на рисунке 23. Применение HIP со встроенным HT (IHT) привело к равномерному более длительному сроку жизненного цикла при усталости. Инициирование трещин, ограничивающих срок службы, происходило на границах плавления слоев, на участках микро пористости, образовавшихся во время затвердевания, или, в образцах, обработанных HIP, на осаждённых материалах, образовавшихся на месте хлопнувших пор. Если поры закрыты в HIP-IHT, места возникновения трещин удаляются или заменяются интерметаллическими включениями, которые часто осаждаются в местах бывших пор. По мере того, как мест зарождения трещин становится все меньше и меньше, расстояния между дефектами также увеличиваются, все это месте взятое, они объясняют улучшение усталостного ресурса благодаря HIP-IHT как для материалов полученных литьем, так и для материалов полученных EB-PBF , HIP-IHT необходим для получения хороших усталостных свойств сплава CMSX-4 технологией EB-PBF.

Рисунок 23 Результаты экспериментов с низкой циклической усталостью (LCF) на образцах с различной термической обработкой: (a) данные о жизненном цикле, обобщенные на диаграмме типа Wöhler, и (b) эволюция амплитуды пластической деформации в зависимости от числа цикла [46]

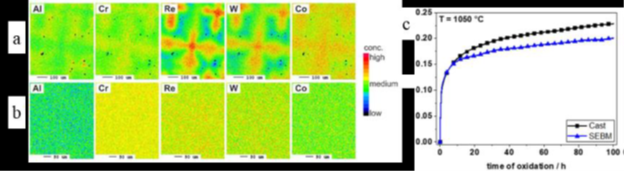

Кроме того, хороший усталостный ресурс и свойства ползучести при высоких температурах, стойкость к окислению у суперсплавов SX после 3D-печати EB-PBF лучше, чем у сплавов, полученных методом литья по выплавляемым моделям. Pistor и др. [47] заметили, что сегрегация элементов сильно ингибируется вовремя быстрого охлаждение в EB-PBF. Таким образом, изотермический гравиметрический анализ с временным разрешением проводили при 850 °C и 1050 °C в синтетическом воздухе в течение 100 ч для AM и литых образцов. Потому что постоянно индуцированные затвердеванием сегрегации (дендриты) ускоряли рост оксидов, однородность распределения элементов в образце EB-PBF уменьшило это негативное влияние на стойкость к окислению, в то время как литые образцы пострадали (см. Рисунок 24).

Рисунок 24 Карты распределения элементов, определяемые EPMA с соответствующими элементами обозначенные на микроснимках: а) литье-CMSX-4 после термообработки; b) EB-PBF CMSX-4 после термической обработки; с) непрерывное удельное увеличение массы для литого материала и EB-PBF-материала; окисляется в течение 100 ч при 1050 °C [47]

Таким образом, технология EB-PBF нарушает понимание о том, что SX семена или селекторы зерна необходимы для изготовления SX. Образцы SX могут быть подготовлены непосредственно через контроль процесса и стратегии сканирования, предоставляя новые идеи для использования технологии AM для использования SX. Микроструктуры, такие как дендриты и фазы γ, в технологии AM для SX меньше, чем те, что в литых, и разделения фазы усиления и химического состава более однородны. Кроме того, прочность на растяжение при температурах от комнатной температуры до 950 °C CMSX-4 SX, изготовленных EB-PBF, кажутся эквивалентными литым образцам. После HIP и HT механические свойства образцов EB-PBF, такие как ползучесть, усталостная прочность и стойкость к окислению, стали лучше, чем у литых образцов, произведённых традиционным методом. Тем не менее, литература по изготовлению SX с помощью EB-PBF остается ограниченной. в основном это касается образца CMSX-4, о котором сообщила группа проф. Körner’s и др. Стремление к реалистичному промышленному производству требует дополнительных исследований, посвященных материалам, методам и взаимосвязям "процесс-структура-свойства".

- Выводы

Как развивающаяся технология, АМ имеет многообещающие перспективы применения для изготовления суперсплавов SX. В настоящее время соответствующие исследования можно разделить на два аспекта: лазерное АМ и электронно-лучевое сплавление в порошковом слое. Среди них, для LMD и SLM технологий, обычно используемых для восстановления SX, требуется исходный материал SX для выращивания SX посредством эпитаксиальный роста. Технология EB-PBF разрушает традиционное понимание, согласно которого для изготовления зерен SX или спиральных зерен для изготовления SX необходимы выборочные структуры. Образцы SX изготавливаются непосредственно с помощью стратегии сканирования отбора зерен, что дает новые идеи для использования технологии AM для изготовления SX. Стратегии изготовления и ремонта SX с использованием AM, показывает, что технологии L-PBF или DED с металлическим порошком могут производить 3D-печать сплавами SX на основе никеля только путем индуцированного роста зерен из подложки SX. В настоящее время только EB-PBF может исключить использование подложки SX благодаря механизму динамического отбора зерен. в благоприятных температурных условиях. В настоящее время проблемы, с которыми сталкивается технология лазерного АМ, используемая для изготовления SXs в основном, заключаются в технологических методах и последующей обработке, а соответствующие механизмы объясняются эпитаксиальным ростом и ингибированием зарождения. Однако механизмы отбора одного зерна в технологии EB-PBF не были четко определены. Объяснение процесса выбора зерна для SX является одной из задач для исследований в этой области. Последующая обработка в сочетании с процессами LAM или EB-PBF должна оптимизироваться для получения тонкой микроструктуры и отличных механических свойств SXs. Заглядывая в будущее, автор считает, что, поскольку технология EB-PBF не использует селекторы зерен или семена SX для изготовления суперсплавов SX, она может предоставить новые возможности для продвижения AM суперсплавов SXs, даже если производство сложных деталей (например, полых лопаток турбин) остается сложной задачей. Для преодоления этой проблемы гибридная АМ с комбинацией электронного луча, лазера, механической обработки или других процессов может быть перспективным методом и важным направлением для развития технологий АМ с суперсплавами SX в последующих исследованиях.

Референс

[1] M Gell, DN Duhl, A F Giamei. The development of single crystal superalloy turbine blades. Superalloys 1980 Warrendale, PA: TMS, 1980: 205. https://www.mendeley.com/catalogue/4fbb623e-a135-3622-bfd0-8ef32e0e7dcb/.

[2] C A Shah. Evaluation of PWA 1483 for large single crystal IGT Blade. Applications Superalloys,2000: 304. https://www.tms.org/superalloys/10.7449/2000/Superalloys_2000_295_304.pdf.

[3] Z Jian, L Wang, D WANG, et al. Recent progress in research and development of nickel-based single crystal superalloys. Acta Metallurgica Sinica, 2019, 55(9): 1094. https://www.ams.org.cn/cn/10.11900/0412.1961.2019.00122.

[4] H Wang, C Li, B Chao, et al. Research progress of ni-based superalloys. Materials Reports, 2011, 25(18): 482-486. http://en.cnki.com.cn/Article_en/CJFDTotal-CLDB2011S2135.htm.

[5] Z P Wan, J Y Shen, T Wang, et al. Effect of hot deformation parameters on the dissolution of γ′ precipitates for As-Cast Ni-Based superalloys. Journal of Materials Engineering and Performance, 2022, 31: 1607-1608. https://doi.org/10.1007/s11665-021-06336-5.

[6] Z Hu, L Liu,T Jin, et al. Development of the Ni-Base single crystal superalloys. Aeroengine, 2005: 1-7. http://en.cnki.com.cn/Article_en/CJFDTOTAL-HKFJ200503000.htm.

[7] D Ma, F Wang. Randomly orientated eutectic grains in single crystal castings of superalloys. Foundry, 2019, 68(12): 1342-1349. https://d.wanfangdata.com.cn/periodical/zz201912003.

[8] X F Sun, T Jin, Y Z Zhou, et al. Research progress of Nickel-base single crystal superalloys, Materials China,2012, 31(12): 1-11. http://www.mat-china.com/oa/DArticle.aspx?type=view&id=20121201.

[9] X X Liang. The preparation and characterization of Ni-base superalloy single crystal. Shanghai:Shanghai Institute of Technology, 2016.

[10] M G¨aumann, P Canalis, W Kurz. Single-crystal laser deposition of superalloys: Processing–microstructure maps. Acta Materialia, 2001, 49(6): 1051-1062. https://www.sciencedirect.com/science/article/pii/S1359645400003670.

[11] M Ramsperger, C Kõrner. Selective electron beam melting of the single crystalline Nickel-base superalloy CMSX-4: From columnar grains to a single crystal. Proceedings of the 13th International Symposium on Superalloys, Nürnberg, 2016:341. https://onlinelibrary.wiley.com/doi/abs/10.1002/9781119075646.ch37.

[12] E Chauvet, C Tassin, J J. Blandin, et al. Producing Ni-base superalloys single crystal by selective electron beam melting. Scripta Materialia, 2018, 152: 15-19. https://www.sciencedirect.com/science/article/pii/S1359646218302033

[13] Y Li, Y F Yu, Z B Wang, et al. Additive manufacturing of Nickel-based superalloy single crystals with IN-738 Alloy, Acta Metallurgica Sinica (English Letters), 2021. https://www.webofscience.com/wos/alldb/full-record/WOS:000701001200004

[14] Y Chen, X Zhang, M M Parvez, et al. A review on metallic alloys fabrication using elemental powder blends by laser powder directed energy deposition process. Materials, 2020, 13(16): 3562. https://doi.org/10.3390/ma13163562.

[15] S H M Gaumann, F Cleton, J D Wagniere, et al. Epitaxial laser metal forming: Analysis of microstructure formation. Materials Science and Engineering A, 1999, 271(1-2): 232-241. https://www.sciencedirect.com/science/article/pii/S0921509399002026.

[16] W Kurz, B Giovanola, R Trivedi. Theory of microstructural development during rapid solidification. Acta Metallurgica, 1986, 34(5): 823-830. https://www.sciencedirect.com/science/article/abs/pii/0001616086900568

[17] J M Vitek. The effect of welding conditions on stray grain formation in single crystal welds – theoretical analysis. Acta Materialia, 2005, 53(1): 53-67. https://www.sciencedirect.com/science/article/pii/S1359645404005142.

[18] T D Anderson, J N DuPont, T DebRoy. Origin of stray grain formation in single-crystal superalloy weld pools from heat transfer and fluid flow modeling. Acta Materialia, 2010, 58(4): 1441-1454. https://www.sciencedirect.com/science/article/pii/S135964540900754X.

[19] R Acharya, R Bansal, J J Gambone, et al. A coupled thermal, fluid flow, and solidification model for the processing of single-crystal alloy CMSX-4 through scanning laser epitaxy for turbine engine hot-section component repair (Part I). Metallurgical and Materials Transactions B, 2014, 45(6): 2247-2261. https://link.springer.com/article/10.1007/s11663-014-0117-9.

[20] Y J Liang, X Cheng, J Li, et al. Microstructural control during laser additive manufacturing of single-crystal nickel-base superalloys: new processing–microstructure maps involving powder feeding. Materials & Design, 2017, 130: 197-207. https://www.sciencedirect.com/science/article/pii/S0264127517305464.

[21] Z Liu, H Qi. Effects of processing parameters on crystal growth and microstructure formation in laser powder deposition of single-crystal superalloy. Journal of Materials Processing Technology, 2015, 216: 19-27. https://www.sciencedirect.com/science/article/pii/S0924013614003252.

[22] Y J Liang, J Li, A Li, et al. Experimental optimization of laser additive manufacturing process of single Crystal Nickel-base superalloys by a statistical experiment design method. Journal of Alloys and Compounds, 2017,697: 174-181. https://www.sciencedirect.com/science/article/pii/S0925838816340270.

[23] C H I Buchbender, J Hermsdorf, V Wesling, et al. Single-crystal height extension by laser metal deposition ofcmsx-4. Procedia CIRP, 2020, 94:304309.

https://www.sciencedirect.com/science/article/pii/S2212827120312427.

[24] H Xiao, M Cheng, L Song.Direct fabrication of single-crystal-like structure using quasi-continuous-wave lasers additive manufacturing. Journal of Materials Science & Technology, 2021, 60: 216-221.

https://www.sciencedirect.com/science/article/pii/S1005030220305120.

[25] Z Zhou, L Huang, Y Shang, et al. Causes analysis on cracks in nickel-based single crystal superalloy fabricated by laser powder deposition additive manufacturing. Materials & Design, 2018,160: 1238-1249.

https://www.sciencedirect.com/science/article/pii/S0264127518307974.

[26] N Lu, Z Lei, K Hu, et al. Hot cracking behavior and mechanism of a third-generation Ni-based single-crystal superalloy during directed energy deposition. Additive Manufacturing, 2020, 34: 101228.

https://www.sciencedirect.com/science/article/pii/S221486042030600X.

[27] S Ci, J Liang, J Li, et al. Microstructure and tensile properties of DD32 single crystal Ni-base superalloy repaired by laser metal forming. Journal of Materials Science & Technology, 2020, 45: 23-34.

https://www.sciencedirect.com/science/article/pii/S1005030220300037.

[28] J Yang, F Li, A Pan, et al.Microstructure and grain growth direction of SRR99 single-crystal superalloy by selective laser melting. Journal of Alloys and Compounds, 2019, 808: 151740.

https://www.sciencedirect.com/science/article/pii/S0925838819329731.

[29] X Pang, X Cheng, X Tian. Microstructures and long-term aging stability of nickel-based superalloy dd98m by laser additive manufacturing. Rare Metal Materials and Engineering, 2019, 48: 1615-1622.

http://en.cnki.com.cn/Article_en/CJFDTotal-COSE201905037.htm.

[30] K Chen, R Huang, Y Li, et al. Rafting-enabled recovery avoids recrystallization in 3D-printing-repaired single-crystal superalloys. Adv. Mater., 2020, 32(12): e1907164.

https://onlinelibrary.wiley.com/doi/10.1002/adma.201907164.

[31] Y Li, X Liang, Y Yu, et al. Microstructures and mechanical properties evolution of IN939 alloy during electron beam selective melting process. Journal of Alloys and Compounds, 2021, 883: 160934.

https://www.sciencedirect.com/science/article/pii/S0925838821023434

[32] J Zhou, H Li, Y Yu, et al. Research on aluminum component change and phase transformation of TiAl-based alloy in electron beam selective melting process under multiple scan. Intermetallics, 2019, 113: 106575.

https://www.sciencedirect.com/science/article/pii/S0966979519300998.

[33] J Zhou, H Li, Y Yu, et al. Fabrication of functionally graded materials from a single material by selective evaporation in electron beam powder bed fusion. Materials Science and Engineering: A, 2020, 793: 139827.

https://www.sciencedirect.com/science/article/pii/S092150932030900X.

[34] Y Yu, Y Li, F Lin, et al. A multi-grid cellular automaton model for simulating dendrite growth and its

application in additive manufacturing. Additive Manufacturing, 2021, 47: 102284.

https://www.sciencedirect.com/science/article/pii/S2214860421004449.

[35] X Qi, Changpeng Li, Y Li, et al. Machine learning algorithms on density prediction of electron beam selective melted parts. Journal of Mechanical Engineering, 2019,55(15): 48-55.

[36] Y Li, W Kan, Y Zhang, et al. Microstructure, mechanical properties and strengthening mechanisms of IN738LC alloy produced by electron beam selective melting. Additive Manufacturing, 2021, 47: 102371.

https://www.sciencedirect.com/science/article/pii/S221486042100525X.

[37] C Guo, P Zhang, F Lin, et al. research advances of electron beam selective melting additive manufacturing technology. Industrial Technology Innovation, 2017, 4: 6-14.

http://en.cnki.com.cn/Article_en/CJFDTOTAL-GYJS201704002.htm.

38] P Fernandez-Zelaia, M M Kirka, A M Rossy, et al. Nickel-based superalloy single crystals fabricated via electron beam melting. Acta Materialia, 2021, 216: 117133.

https://www.sciencedirect.com/science/article/pii/S1359645421005139.

[39] H S Whitesell, L Li , R A Overfelt . Influence of solidification variables on the dendrite arm spacings of

Ni-based superalloys. Metallurgical & Materials Transactions B, 2000, 31(3): 546-551.

https://link.springer.com/article/10.1007/s11663-000-0162-4.

[40] M Ramsperger, R F Singer, C Körner. Microstructure of the Nickel-base superalloy CMSX-4 fabricated by selective electron beam melting. Metallurgical and Materials Transactions A, 2016, 47(3): 1469-1480.

https://link.springer.com/article/10.1007/s11661-015-3300-y.

[41] B Ruttert, M Ramsperger, L Mujica Roncery,et al. Impact of hot isostatic pressing on microstructures of CMSX-4 Ni-base superalloy fabricated by selective electron beam melting. Materials & Design, 2016, 110: 720-727. https://www.sciencedirect.com/science/article/abs/pii/S0264127516311042.

[42] B Wahlmann, F Galgon, A Stark, et al. Growth and coarsening kinetics of gamma prime precipitates in CMSX-4 under simulated additive manufacturing conditions. Acta Materialia, 2019, 180: 84-96.

https://www.sciencedirect.com/science/article/pii/S1359645419305695.

[43] J Pistor, C Körner. Formation of topologically closed packed phases within CMSX-4 single crystals produced by additive manufacturing. Materials Letters: X, 2019, 1: 100003.

https://www.sciencedirect.com/science/article/pii/S2590150819300274.

[44] C Körner, M Ramsperger, C Meid, et al. Microstructure and mechanical properties of CMSX-4 single crystals prepared by additive manufacturing. Metallurgical and Materials Transactions A, 2018, 49(9): 3781-3792.

https://link.springer.com/article/10.1007/s11661-018-4762-5

[45] D Bürger, A B Parsa, M Ramsperger, et al. Creep properties of single crystal Ni-base superalloys (SX): A comparison between conventionally cast and additive manufactured CMSX-4 materials. Materials Science and Engineering: A, 2019, 762: 138098. https://www.sciencedirect.com/science/article/pii/S0921509319308846.

[46] C Meid, A Dennstedt, M Ramsperger, et al. Effect of heat treatment on the high temperature fatigue life of single crystalline nickel base superalloy additively manufactured by means of selective electron beam melting. Scripta Materialia, 2019, 168: 124-128.

https://www.sciencedirect.com/science/article/pii/S1359646219302568.

[47] J Pistor, S P Hagen, S Virtanen, et al. Influence of the microstructural homogeneity on the high-temperature oxidation behavior of a single crystalline Ni-base superalloy. Scripta Materialia, 2022, 207(15): 114301.

https://www.sciencedirect.com/science/article/pii/S1359646221005819.

[48] H Helmer, A Bauereiß, R F Singer, et al. Grain structure evolution in Inconel 718 during selective electron beam melting. Materials Science and Engineering: A, 2016, 668: 180-187.

https://www.sciencedirect.com/science/article/pii/S0921509316305536.

[49] H E Helmer, C Körner, R F Singer. Additive manufacturing of nickel-based superalloy Inconel 718 by selective electron beam melting: Processing window and microstructure. Journal of Materials Research, 2014, 29(17):

1987-1996. https://link.springer.com/article/10.1557/jmr.2014.192.

[50] D H StJohn, M Qian, M A Easton, et al. The Interdependence Theory: The relationship between grain formation and nucleant selection. Acta Materialia, 2011, 59(12): 4907-4921.

https://www.sciencedirect.com/science/article/pii/S1359645411002771

[51] M J Bermingham, D H StJohn, J Krynen, et al. Promoting the columnar to equiaxed transition and grain refinement of titanium alloys during additive manufacturing. Acta Materialia, 2019, 168: 261-274.

https://www.sciencedirect.com/science/article/pii/S1359645419301065.

[52] M Bermingham, D StJohn, M Easton, et al. Revealing the mechanisms of grain nucleation and formation during additive manufacturing. JOM, 2020, 72(3): 1065-1073.

https://link.springer.com/article/10.1007/s11837-020-04019-5.

[53] A Prasad, L Yuan, P Lee, et al. Towards understanding grain nucleation under additive manufacturing solidification conditions. Acta Materialia, 2020, 195: 392-403.

https://www.sciencedirect.com/science/article/pii/S1359645420303517.

[54] X Ding, Y Koizumi, D Wei, et al. Effect of process parameters on melt pool geometry and microstructure development for electron beam melting of IN718: A systematic single bead analysis study. Additive Manufacturing, 2019, 26: 215-226. https://www.sciencedirect.com/science/article/pii/S2214860417301057.

[55] N Raghavan, R Dehoff, S Pannala, et al. Numerical modeling of heat-transfer and the influence of process parameters on tailoring the grain morphology of IN718 in electron beam additive manufacturing. Acta Materialia, 2016, 112:303-314. https://www.sciencedirect.com/science/article/pii/S1359645416302294.

[56] M R Gotterbarm, A M Rausch, C Körner. Fabrication of single crystals through a µ-Helix grain selection process during electron beam metal additive manufacturing. Metals, 2020, 10:313.

[57] J Pistor, C Breuning, C Körner. A single crystal process window for electron beam powder bed fusion additive manufacturing of a CMSX-4 type Ni-based superalloy. Materials, 2021, 14: 3785.

https://doi.org/10.3390/ma14143785.

[58] J Pistor, C Körner. A novel mechanism to generate metallic single crystals. Sci. Rep., 2021, 11(1): 24482.

https://www.nature.com/articles/s41598-021-04235-2.

[59] M Gumann , S Henry, F Cléton, et al. Epitaxial laser metal forming: analysis of microstructure formation. Materials Science and Engineering A, 1999, 271(1-2): 232-241.

https://www.sciencedirect.com/science/article/pii/S0921509399002026.

[60] W Kurz , B Giovanola, R Trivedi. Theory of microstructural development during rapid solidification. Acta Metallurgica, 1986, 34(5): 823-830.

https://www.sciencedirect.com/science/article/abs/pii/0001616086900568

[61] S Ci, J Liang, J Li, et al. Microstructure and stress-rupture property of DD32 nickel-based single crystal superalloy fabricated by additive manufacturing. Journal of Alloys and Compounds, 2021, 854(15): 157180

[62] X Pang, X Cheng, X Tian, et al. Microstructures and long-term aging stability of nickel-based superalloy dd98m by laser additive manufacturing. Rare Metal Materials and Engineering, 2019, 48(5):1615-1622.

http://www.rmme.ac.cn/rmme/ch/reader/view_abstract.aspx?flag=1&file_no=20180024&journal_id=rmme.

[63] J C Guo, S X Han, R N Yang, et al. Influence of γ/γ′ morphology evolution on the mechanical properties of Ni-based single crystal superalloys formed by laser metal deposition. Materials Science and Engineering: A, 2022, 836(2):142714. https://www.sciencedirect.com/science/article/pii/S0921509322001228.

[64] M R Gotterbarm, M Seifi, D Melzer, et al. small-scale testing of IN718 single crystals manufactured by EB-PBF. Additive Manufacturing, 2020, 36: 101449.

https://www.sciencedirect.com/science/article/pii/S2214860420308216.

Автор: Рекимчук Виктор Максимович

Рекимчук Виктор Максимович