По просьбе редакции журнала «Аддитивные технологии» уникальным опытом производства литейных форм методом селективного отверждения печатной смеси делится технический директор «Центра цифровых технологий» города Казани Илья Вячеславович Микрюков.

— В профессии я с 2000 года. Карьеру начал в должности техника-технолога на литейном заводе КАМАЗа. С 2002 начал заниматься компьютерным моделированием литейных процессов, с 2006 — проектированием оснастки для малых серий для широкой номенклатуры литья, 2013‑й год — разработка концепции производства с применением аддитивных технологий, 2014 — запуск производства в Казани.

Идея использовать аддитивные технологии для решения задач по изготовлению малых серий пришла в 2005 году. Оптимальной для ЛЗ КАМАЗа была технология получения форм методом селективного отверждения песчаной смеси (печать форм из кварцевого песка), технология представляет собой последовательное нанесение слоя песка, перемешанного с кислотой (активатором), и последующую печать смолой (биндером). Напечатанный слой уходит вниз, поверх него наносится новый, выполняется печать, нанесение рисунка и т. д. Там, где выполнена печать, формируется фигура — будущая литейная форма или ее часть. Огромным плюсом данной технологии является возможность изготавливать части форм с исключительно сложной геометрией, что, в свою очередь, позволяет значительно расширить возможности технологии изготовления отливок. Печать бункера объемом почти в 2 м3 выполнялась двое суток при толщине слоя печати 0,28 мм и разрешении печати 0,1 мм.

В 2005 казалось, что эта технология «вот прямо сейчас» сможет решить все проблемы. С 2005 по 2013 проект не удалось запустить на КАМАЗе. Стоимость машины S15 была сопоставима с вертикально-фрезерными станками ЧПУ, в которых также остро нуждалось производство литейной оснастки ЛЗ КАМАЗа, и раз за разом при выборе машины для модернизации парка выбор падал именно на станки ЧПУ для производства оснастки, т. к. в это время активно применялась технология изготовления оснастки из модельных пластиков, что позволяло достаточно быстро, точно не дешево, но очень эффективно изготавливать модельную оснастку, а также использовать изготовленные для ручной формовки модели при изготовлении форм на автоматических формовочных линиях. При этом в 2007 году разработанная концепция участка с применением печати литейных форм заняла 1-е место на конкурсе среди молодых специалистов КАМАЗа.

В 2013 году была разработана новая концепция инжинирингового центра по изготовлению отливок с применением аддитивных технологий. В качестве машин для получения форм были выбраны vx1000 — печать ПММА (выжигаемая модель) и SMAX — печать песчаных форм. Проект современного литейного производства с применением аддитивных технологий был поддержан президентом Республики Татарстан, выделено финансирование. Однако резкий рост курса евро при закупке оборудования привел к значительному удорожанию проекта, от части оборудования пришлось отказаться. При выборе принтера и технологии получения формы остановились на SMAX (рис. 1), именно эта машина (фактически это обновленная и переосмысленная S15) закрывала большую часть потребностей рынка литья в песчаные формы. Таким образом сформировался в нынешнем виде Центр цифровых Технологий — самое современное литейное производство в Казани.

Рис. 1. 3D-принтер SMAX

Теперь подробнее о технологии селективного отверждения песчаной смеси, реализованной на площадях Центра цифровых технологий.

В 2014–2015 годах все расходные материалы поставлялись из Германии, себестоимость получаемой продукции была запредельная, и только сложность получаемых форм могла быть конкурентным преимуществом при выборе варианта изготовления отливок заказчиками. Выбор материалов был обусловлен гарантийными обязательствами, которые мы несли перед компанией ExONE. Гарантия для нас оказалась исключительно полезной. В период гарантии был заменен управляющий компьютер, а также блок воздушных клапанов. Компания ExONЕ оперативно (в течение двух недель) заменила их на новые.

Однако надо сказать, что сразу был запущен механизм по поиску материалов отечественного производства — песка и химии. Значительную роль и поддержку в этом вопросе оказали «специалисты» институтов Казани, опять же при поддержке руководства республики. Практически сразу мы имели представление о химии, которую мы покупали в Германии, и неожиданно для нас оказалось, что себестоимость изготовления для наших объемов практически сопоставима с фирменной химией. Уже через год после проведения опытных работ с большой осторожностью был выполнен переход на альтернативного поставщика, что позволило в 10 (!) раз снизить себестоимость печати. Истории о загубленных головках/убитых печатающих модулях не рассказывал только ленивый. И надо сказать, что они имели под собой достаточно много печальных примеров.

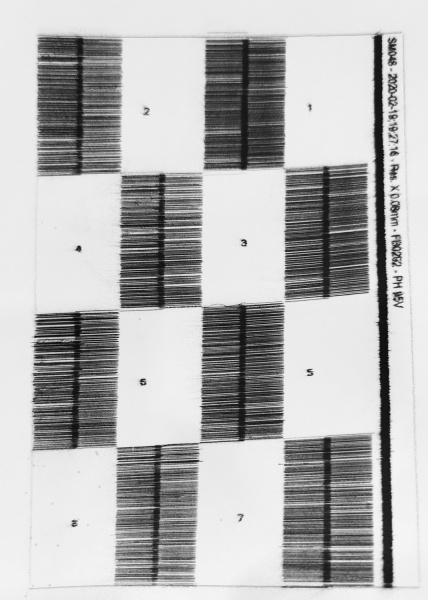

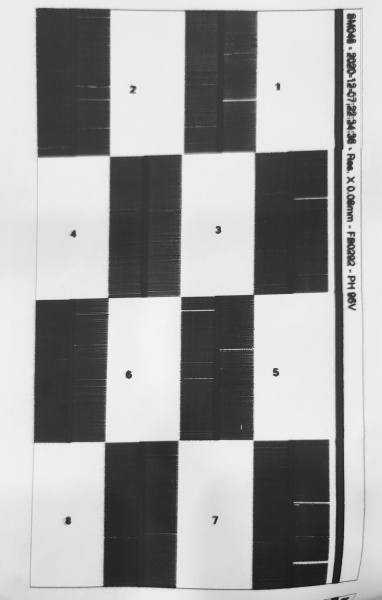

Основная проблема и причина — тотальный дефицит информации о применении химии в процессе, закрытые сервисные функции управления машиной, отсутствие развитого сервиса. Настройка и подбор режимов и понимание процессов выполнялись методом научного тыка, в процессе значительного количества итераций. Казалось бы, простая для понимания технология (визуально очень похожая на то, что мы видим при печати на бумаге — рис. 2, 3), на самом деле является совокупностью достаточно большого количества параметров, часть из которых должны быть исключительно стабильны (например, влажность и размер зерна песка), постоянны для разных партий материалов.

Рис. 2. Тестовый брусок

а — плохое качество б — отличное качество

Рис. 3. Тесты печати

Самым сложным периодом был период начала введения санкций и период начала пандемии. Оперативно приходилось решать задачу поиска поставщиков запасных частей, расходных материалов. Часто это сказывалось на качестве печати. Выход из строя печатающих головок (в нашей машине их 8 штук) происходит не одномоментно. Плановая оперативная замена была исключена: компания—производитель оборудования в период санкций так усложнила процедуру закупки, что фактически она стала невозможной. Были затрачены значительные усилия и средства для приобретения новых головок. Планирование и финансирование ремонтов выполнялось с запасом на 6 месяцев. Надо отметить, что при должном уходе машина SMAX показала себя очень надежной. За весь период эксплуатации менялись в основном расходные материалы, к которым в итоге были зачислены и печатающие головки.

Формы, полученные на SMAX (рис. 4), обеспечивают точность сборки в 0,3 мм, на весь габарит печати — длина бункера 1800×1000×700 мм, эти цифры проверены и подтверждены путем многократной сборки. Машина формирует форму с допуском на линейные размеры 0/–0,2 мм, безусловно, качество отпечатка сильно зависит от состояния машины и материалов.

Рис. 4. Большая форма

После изготовления формы на поверхности наблюдается характерный рисунок — ступеньки, формируемые слоями печати (минимум 0,28 мм). Это отдельная и постоянная тема для обсуждения качества поверхности с заказчиками, т. к. понятие «шероховатость» для таких поверхностей не совсем приемлемо, это скорее особенность технологии, которую необходимо «понять и простить», в крайнем случае, поверхность формы можно загладить вручную, но чем технология становится популярнее, тем меньше заказчиков обращают внимание на эти нюансы.

Технология печати песком дает возможность проектировать и изготавливать литейные формы, которые невозможно получать другими способами. Однако эта возможность не всегда может быть реализована на практике, формы перед сборкой необходимо очистить, покрасить, собрать, что не всегда возможно, если форма спроектирована с очень сложными поверхностями/разъемами/сопряжениями поверхностей. Со временем мы пришли к следующему золотому правилу: количество частей форм должно быть минимально возможным с учетом того, что этот конструктор «лего» будет удобно обслуживать и собирать.

В целом проектирование форм аналогично проектированию оснастки, часто значительно быстрее, т. к. нет необходимости вводить формовочные уклоны. Однако для хорошей и удобной собираемости, для эффективного удаления продуктов горения, планирования зон разрушения формы, для сложного подвода питания с целью уменьшения габаритов формы часто приходится значительно повозиться… и это все для получения, например, одной отливки. Поэтому вопрос о компьютерном моделировании литейных технологий становится еще более актуальным. Часто вы обращали внимание в расчетах, на какую глубину прогревается форма после заливки? Теперь это важная информация, которая позволит оптимально подбирать толщину стенок формы при ее проектировании. Использование холодильников и жеребеек — это новые супервозможности по управлению фронтом кристаллизации, т. к. сложности по установке отходят на второй план. Задача заполнения формы и размеров литниковой системы выходит на новый уровень, ведь мало получить качественную отливку, необходимо это сделать в минимальном объеме формы для экономии материалов/машинного времени, что составляет значительную часть себестоимости литья. Экономическая целесообразность проведения расчетов становится очевидной.

Вторым наиболее трудоемким процессом после проектирования при изготовлении форм является разгрузка бункеров после печати. Несвязанный песок удаляется пылесосом (рис. 5), небольшие формы разгружаются вручную, крупные, а их вес может достигать 1,5 тонн, — при помощи ГПМ. Далее с поверхности формы удаляются остатки несвязанного песка, кисточкой удаляется песок только в рекламных роликах (и в случаях плохой настройки параметров процесса печати), в основном все поверхности чистятся сжатым воздухом, это быстро и позволяет наиболее качественно удалить свободный песок даже из труднодоступных мест.

Рис. 5. Очистка форм

Средний выход «годного» с 1 бункера — 35%. Этот показатель был получен в результате анализа печатей за 5 лет. Лучший показатель загрузки — около 50%, худший — около 12%. Чем плотнее разложены формы в бункере, чем сложнее геометрия форм, тем более трудоемкой становится разгрузка, необходимо учитывать возможность перемещения форм при удалении песка пылесосом, это наиболее частая причина разрушения форм. Транспортировка форм также относится к основным рискам потерять формы, тряска и вибрации очень быстро их разрушают, однако при должной упаковке наши формы успешно преодолевали расстояния до 2000 км автомобильным транспортом (рис. 6).

Рис. 6. Упаковка форм

Отдельно необходимо рассказать об особенности напечатанной формы, которые обязательно должны быть учтены при проектировании; например, о газотворной способности формы. Абсолютные цифры приводить не буду, т. к. они сильно зависят от разрешения печати, «свежести» головок (разница в расходе смолы на полный бункер может достигать 8 литров, т. е. почти 90%), однако для понимания приведу два параметра процесса, которые говорят сами за себя: размер зерна песка 0,1 мм, что примерно в 3 раза меньше обычно используемого, количество смолы, подаваемой в зону печати, в 2 раза больше. Только эти два значения уже говорят о том, что газотворная способность у формы выше, чем в традиционных технологиях ХТС, поэтому при разработке технологии и проектировании формы расположение отливки в форме преимущественно таково, чтобы обеспечить направленную эвакуацию продуктов горения. Сушка формы дает хорошие результаты. Прочность формы аналогична стандартным ХТС, однако и здесь есть своя специфика — мелкий кварцевый песок. Он плохо пропекается, хорошо расширяется при нагреве. Прочность формы часто избыточна. Так, например, для высокопрочных алюминиевых сплавов и сталей действует обязательное правило — опустошение и разрежение форм, толщина стенок формируется эквидистантными поверхностями для равномерного пропекания, разупрочнения. Введение специальных добавок для снижения склонности к просечкам, а также повышению термостойкости на SMAX возможно, однако эксперименты с введением добавок через дозатор (предназначен для ввода ингибитора для литья магниевых сплавов) положительных результатов пока не дали.

Практически все продавцы при продаже оборудования забывают упомянуть о тех проблемах (дефектах/браке, рис. 7–13), с которыми придется обязательно столкнуться. Отметим наиболее часто встречающиеся и объясним причины их возникновения.

Рис. 7. Сырой песок

Рис. 8. Засорение рекоатера влажным песком

Рис. 9. Дефект расслоения

Рис. 10. Дефект «просечка»

Рис. 11. Сдвиг-смещение геометрии части формы

Рис. 12. Плохое состояние печатающей головки — «полосит»

Рис. 13. Засорение рекоатера

— Отклонение линейных размеров. Обычно этот дефект связан с качеством печати — настройкой/состоянием оборудования, качеством материалов, окружающей средой (иногда такие параметры, как влажность, температура могут испортить всю печать).

— Непропечатанные слои. Дефект расслоения возникает при нарушении подачи смолы в зону печати, верхние и нижние слои не склеиваются. Причина — обычно отказ или сбои в работе оборудования. Наиболее частая — состояние печатающих головок, в зону печати подается недостаточное количество смолы.

— Низкая прочность. Обычно возникает при недостаточном количестве смолы в зоне печати или при значительном отклонении параметров печати (соотношение смола/активатор/влажность/разрешение печати/температура).

— Полосы/борозды/ямы. Возникают при попадании посторонних предметов (камушки, фрагменты материалов мешка, сырой песок) в рекоатер, что мешает правильному нанесению слоя песка.

— Несоответствие геометрии. Самый загадочный и очень неожиданный дефект. Возникает достаточно редко. Возможно, связан с качеством файлов STL и конфликтом программного обеспечения.

В настоящее время изготовлены отливки различной сложности из сплавов на основе алюминия и железа: от силуминов до нержавеющих сталей. Технология позволяет получать качественные отливки, которые проходят все необходимые виды контроля. Самая тяжелая отливка: из чугуна около 1000 кг, стали — 700 кг, алюминиевого сплава — 300 кг. Самая большая форма — 4000×3000×2000 мм. Наибольшее количество частей форм — около 60 шт. Наименьшая толщина стенки отливки — 2 мм.

Откровенно слабых мест у технологии селективного отверждения песчаной смеси нет, но есть значительные преимущества, которые необходимо уметь использовать и развивать. Основным конкурентом технологии, как и в 2005 году, остаются фрезерные станки и оснастка, изготовленная из пластиков или фанеры. По скорости изготовления одной литейной формы для отливок средней сложности фрезерные станки, скорее всего, проиграют, однако если требуется партия сразу в десяток отливок, то здесь оснастка даст фору выращенным формам, но значительно проиграет в случае, если повышается сложность геометрии отливок/форм. Один из рациональных способов изготовления отливок малых серий — изготовление оснастки, которая формирует геометрически простые части форм, а наиболее сложные изготовлены на принтере. Этот вариант наиболее экономически целесообразен. Более того, при таком рациональном подходе любое литейное предприятие может освоить выпуск исключительно сложной продукции небольших серий, успешно конкурируя ценой.

Планы центра на будущее связаны с дальнейшим развитием технологии селективного отверждения песчаной смеси, повышения надежности машин и производительности. Вопросы доступности сервиса 24/7 уже решены для машин отечественного производства на уровне разработчика технологии, производство химии также организовано и успешно работает. ■

Источник журнал "Аддитивные технологии" № 2-2021