В статье показано, что аддитивное производство является одной из быстроразвивающихся отраслей промышленности. Показаны преимущества данной технологии. Приведены технологические схемы производства ООО «Гранком» и АО «ЦАТ». Методом газовой атомизации получен порошок стали ПС-Х15Н5Д4Б.

На установке EOS M290 методом послойного лазерного выращивания произведена деталь «корпус подшипника». Механические свойства полученной детали удовлетворяют требованиям технического задания.

Введение

Технический прогресс требует создания новых производственных цепочек для изготовления деталей сложной конфигурации, при создании которых традиционные способы изготовления, такие как литье и ковка, в значительной мере устарели, и приводят либо к затягиванию сроков изготовления, либо к удорожанию самой детали. Одним из оптимальных вариантов новой технологической цепочки может выступать 3D-печать на принтерах послойного лазерного выращивания. Аддитивные технологии — одно из наиболее быстроразвивающихся направлений современного производства [1], в том числе и для производства газотурбинных двигателей [2–5]. Данное производство позволяет значительно ускорить ряд задач по подготовке производства, а в ряде случаев активно применяется для производства уже готовых изделий. Большинство технологий 3D-печати для изготовления деталей из металла в качестве сырьевого материала используют порошковые материалы. Такое производство в настоящий момент организовано и активно развивается в структуре «ОДК» — компании АО «ЦАТ». В связке с компанией ООО «Гранком», являющейся одним из лидеров российского рынка по производству порошков для 3D-печати, становится возможным производство деталей ответственного назначения в пределах всего двух производственных площадок. Один из примеров такого взаимодействия приведен в данной статье.

Состояние вопроса

Одним из главных вопросов производства деталей методом 3D-печати является производство металлического порошка. Существуют различные способы получения такого порошка, такие как газовая атомизация [6] по технологии VIGA, EIGA, технология Plasma Atomization [7], технология Soluble Gas Atomization [8, 9], технология PREP, основанная на отделении частиц жидкого металла от торца вращающегося электрода под действием центробежной силы. Как и любые технологии, каждая из приведенных имеет свои преимущества и свои недостатки. В компании ООО «Гранком» имеются две технологические линии для производства порошков для 3D-печати — VIGA и PREP. Однако, в данной статье речь пойдет о металлическом порошке марки ПС-Х15Н5Д4Б, полученном методом газовой атомизации на установке VIGA емкостью тигля 300 кг. Полученный материал был использован на установке EOS M290 в АО «ЦАТ» для производства изделия «корпус подшипника». Целью данной работы является анализ полного цикла технологии производства детали «корпус подшипника».

Экспериментальная часть

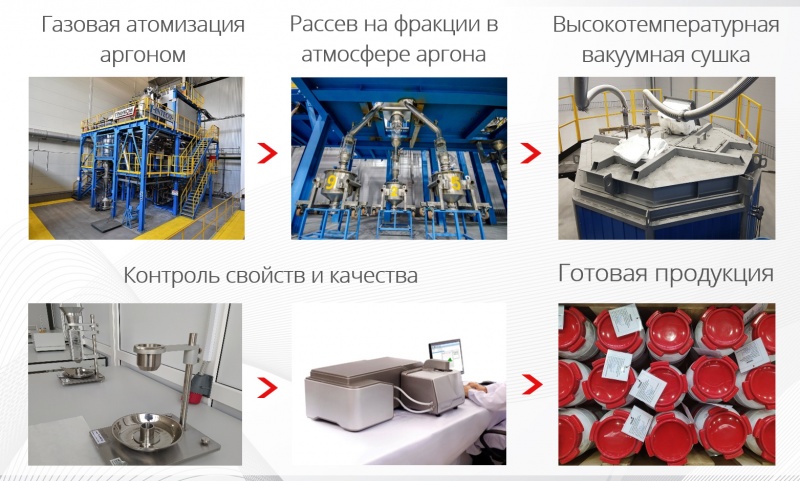

Технологическая схема производства металлического порошка для 3D-печати в условиях ООО «Гранком» показана на рис. 1.

Рис. 1. Технологическая схема производства металлического порошка для 3D-печати в условиях ООО «Гранком»

Рис. 1. Технологическая схема производства металлического порошка для 3D-печати в условиях ООО «Гранком»

Сталь ПС-Х15Н5Д4Б выплавляли в вакуумной индукционной печи емкостью 300 килограмм на марочных отходах (до 60%) и чистых материалах (до 40%). После достижения требуемого химического состава и температуры расплав переливали в специальный промежуточный ковш. Распыление проводили аргоном при давлении 50 атмосфер. Температуру расплава поддерживали на уровне 1640°С.

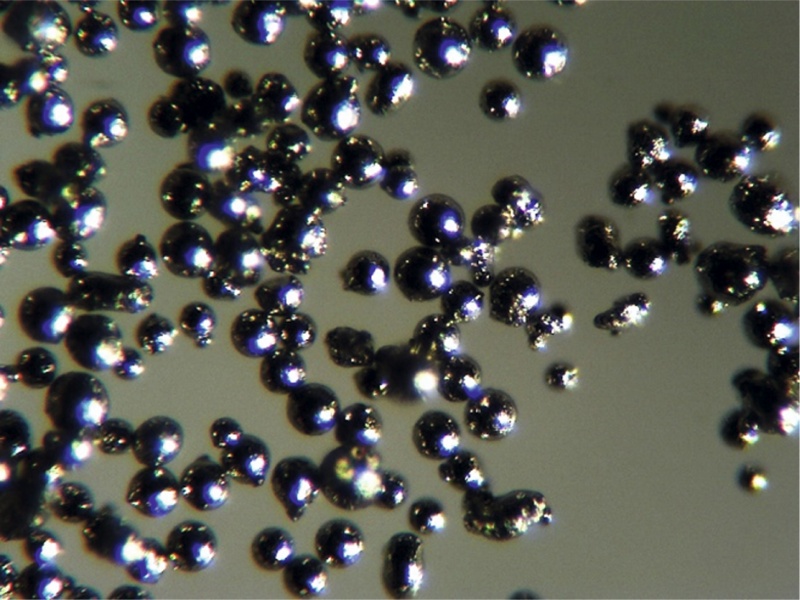

Полученный порошок подвергали рассеву на установке ситового рассева для получения фракции 20–45 мкм. Внешний вид полученного порошка показан на рис. 2.

Рис. 2. Внешний вид порошка ПС-Х15Н5Д4Б

Рис. 2. Внешний вид порошка ПС-Х15Н5Д4Б

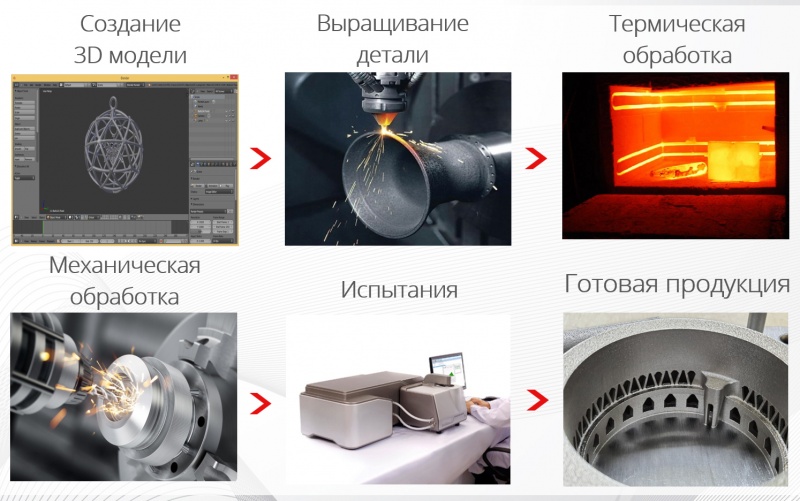

После упаковки порошок передали в АО «ЦАТ». Технологическая схема производства деталей методом 3D-печати в АО «ЦАТ» приведена на рис. 3.

Рис. 3. Технологическая схема производства деталей методом 3D-печати в ПАО «ЦАТ».

Рис. 3. Технологическая схема производства деталей методом 3D-печати в ПАО «ЦАТ».

Выращивание детали «корпус подшипника» было осуществлено на установке EOS M290.

Выращивание детали «корпус подшипника» было осуществлено на установке EOS M290.

Обсуждение результатов

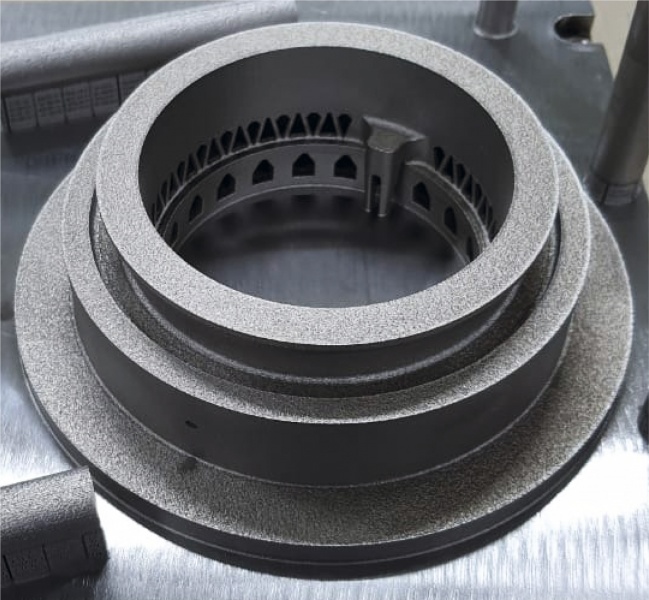

Внешний вид выращенной детали «корпус подшипника» показан на рис. 4.

Рис. 4. Внешний вид выращенной детали «корпус подшипника»

Рис. 4. Внешний вид выращенной детали «корпус подшипника»

Механические свойства образца-свидетеля, выращенного совместно с деталью, приведены в таблице 1. Механические свойства образца-свидетеля распространяются на готовую деталь.

Как видно из данных таблицы 1, механические свойства готовой детали удовлетворяют требованиям технического задания.

| Нормы согласно техническому заданию | Временное сопротивление, σв , Мпа |

Предел текучести, σ0,2 , Мпа |

Относительное удлинение, δ5 , % | HRC |

|---|---|---|---|---|

| ТЗ | ≥1050±50 | ≥1000±50 | ≥17±4 | 30–35 |

| Деталь | 1073 | 987 | 19 | 32 |

Выводы

1. На предприятиях ООО «Гранком» и АО «ЦАТ» реализовано самое современное производство металлического порошка и изделий методом 3D-печати.

2. Технологические схемы, реализованные на предприятиях, позволяют получать качественные изделия из различных марок материалов.

3. Результаты механических испытаний образцов-свидетелей показали, что механические свойства полученной детали удовлетворяют требованиям нормативной документации. ■

Авторы:

А.И. Демченко, А.А. Максимов, А.И. Андрейко, ООО «Гранком»

В.С. Маршов, АО «Центр аддитивных технологий»

Литература

- Environmental aspects of Laser-Based and Conventional Tool and Die manufakturing / W. R. Morrow, H Qi // J. Clean prod. 2007. 15. P. 932–943.

- Технология производства авиационных газотурбинных двигателей: Учебное пособие для вузов / Ю. С. Елисеев, А. Г. Бойцов, В. В. Крымов, Л. А. Хворостухин // Машиностроение. 2003. 512 с.

- Исследование структуры и механических свойств изделий, полученных методом СЛС из порошка стали 316L / В. Г. Смелов, А. В. Сотов, А. В. Агаповичев // Черные металлы. 2016. № 9. С. 61–65.

- Суфияров В. Ш. Влияние толщины слоя построения при селективном лазерном плавлении сплава инконель‑718 на микроструктуру и свойства / В. Ш. Суфриянов, А. А. Попович, Е. В. Борисов // Цветные металлы. 2016. № 1(877). С. 81–86.

- Евгенов А. Г. Перспективы разработки высокопроизводительных режимов селективного лазерного сплавления жаропрочных сплавов на основе никеля для изготовления деталей ГТД / А. Г. Евгенов, В. А. Королев, С. В. Шуртаков // Статья в сборнике трудов конференции «Аддитивные технологии: настоящее и будущее». 2017. С. 23.

- Зленко М. А. Аддитивные технологии в машиностроении / М. А. Зленко, А. А. Попович, И. Н. Мутылина. Санкт-Петербург, 2013. 221 с.

- Tsantrizos P. G. et. al. Method of production of metal and ce-ramic powders by plasma atomization. Pat. US № 5707419, дата выдачи: 13 янв. 1998.

- Donachie M. J. Donachie S. Superalloys: A Technical Guide, 2nd Ed. — ASM International, 2002. 438 р.

- Fngelo H. C., Subramanian R. Powder Metalurge: Science, technology and application. New Dehli, 2009. 300 p.

ООО «Гранком»

Россия, г. Кулебаки,

ул. Восстания, д. 1/14, 607018

https://grankom.com, info@grankom.com

Телефон: +7 (831) 435 1754

АО «Центр аддитивных технологий»

г. Москва, ул. Вишнёвая 7, стр. 18, 125362

https://rt-3d.ru/, info@rt-3d.ru

Телефон: + 7 (495) 197-76-50

Источник журнал "Аддитивные технологии" № 3-2022