Многим производителям авиакосмической, транспортной и энергетической отраслей требуется проводить контроль качества деталей, размер которых может составлять от 2 до 10 метров и даже больше. К сожалению, классические технологии – традиционные координатно-измерительные машины (КИМ), лазерные трекеры и измерительные руки – не подходят для проверки крупных деталей.

Подобные ограничения открывают дорогу портативным 3D-сканерам нового поколения (HandySCAN 3D) и оптическим КИМ (MaxSHOT 3D), которые обладают множеством преимуществ по сравнению со своими предшественниками. Операторы любого уровня квалификации могут использовать оба решения прямо в производственном цеху и при этом с впечатляющей скоростью получать высокоточные и надежные данные сканирования. Все больше производителей выбирают эти новые технологии, чтобы быстрее и эффективнее проводить контроль качества для масштабных проектов.

Если вы ищете новое метрологическое решение для проведения 3D-измерений крупных объектов, следует принять во внимание следующие факторы.

1. Сложность и сроки выполнения контроля качества на вашем предприятии

В зависимости от сложности контроля и требований к срокам важно найти систему 3D-измерений, которая может быстро генерировать точные и повторяемые результаты. Зачастую такие традиционные инструменты, как КИМ или шарнирный манипулятор не обладают достаточной функциональной гибкостью. В обоих случаях много времени уходит на настройку устройств перед работой, что может увеличить продолжительность цикла проверки качества.

2. Место проведения проверок

Контроль крупногабаритных изделий на КИМ в метрологической лаборатории – сложная и трудоемкая задача, зачастую требующая значительных расходов. Многие детали слишком велики для перемещения. Некоторые производители вынуждены тратить большие средства на специальные КИМ для крупных деталей. Даже простая транспортировка таких объектов в лабораторию может быть дорогостоящей и нерациональной.

Хотите контролировать качество деталей прямо в цеху? Здесь нужно учесть, что некоторые инструменты (например, шарнирные манипуляторы и лазерные трекеры) не приспособлены к работе в производственной среде. Точность, надежность и повторяемость 3D-измерений существенно ухудшается, поскольку оборудование такого типа очень чувствительно к нестабильности внешних условий, колебаниям температуры и вибрациям, которые часто возникают на производственной линии.

3. Размер и сложность проверяемых деталей

Если вашим группам контроля качества очень редко приходится измерять большие и сложные детали или если детали не слишком велики, традиционные метрологические приборы могут вполне соответствовать вашим требованиям.

Однако необходимо тщательно продумать объем и тип проверок, которые группа контроля качества может проводить ежегодно. Затем ответьте на вопросы:

-

Сколько времени у операторов уходит на настройку систем, транспортировку деталей на производство и обратно и получение 3D-измерений?

-

Нужно ли вам инвестировать в другое оборудование, предназначенное только для погрузочно-разгрузочных работ?

-

Производит ли ваша компания компоненты с геометрией высокой сложности или отражающими поверхностями, из-за которых время выполнения проверки качества может снизиться?

Вы удивитесь, сколько порой требуется неэффективных действий и связанных с ними затрат.

Измерение корпуса ЛА с помощью системы фотограмметрии Creaform MaxSHOT 3D. © Creaform

После тщательной оценки вы наверняка захотите больше узнать о том, как 3D-сканеры и оптические КИМ могут решить любую проблему контроля качества крупногабаритных деталей.

Именно так поступила компания ANDRITZ HYDRO. Это один из крупнейших в мире поставщиков приспособлений, оборудования и услуг для гидроэнергетики, целлюлозно-бумажной, металлообрабатывающей и сталелитейной отраслей, муниципальных и промышленных сепараторов твердой и жидкой фаз, а также гранулирования животного корма и биомассы. Компания имеет более 280 производственных объектов по всему миру.

ANDRITZ HYDRO долгое время использовала для контроля геометрии различных крупных деталей как лазерные трекеры, так и измерительные руки. При этом группа контроля качества искала новые, более гибкие решения для проведения измерений на производстве. В следующей главе – рассказ о том, как системы Creaform помогли ANDRITZ HYDRO расширить имеющийся комплекс измерительного оборудования и повысить рентабельность инвестиций.

История успеха: измерение импеллеров турбин в жестких производственных условиях

Требования к метрологическому оборудованию на электростанциях становятся все более строгими: к примеру, за последние годы стало обязательным документирование контроля качества и измерений. Для удовлетворения таких требований необходимы передовые технологии. Именно поэтому компания ANDRITZ расширила парк используемого метрологического оборудования 3D-сканером Creaform HandySCAN 3D и системой фотограмметрии Creaform MaxSHOT 3D.

ANDRITZ HYDRO GmbH уже давно применяет необходимое оборудование для контроля геометрии, метрологии (включая лазерные трекеры, измерительные руки и пр.), определения размеров, а также измерения различных деталей.

Тем не менее перечисленные системы нельзя назвать гибкими, измерения занимают много времени, а сами процедуры сложны: обе измерительные системы должны иметь фиксированную установку, при этом они не оптимизированы для производств с преобладанием вибраций и температурных колебаний. Для проведения универсальных измерений на собственных производственных площадках, объектах поставщиков и даже строительных объектах клиентов компания вложила средства в измерительные технологии Creaform.

3D-сканирование элемента импеллера турбины с использованием HandySCAN 3D © Uwe Glumm, ANDRITZ HYDRO GmbH

Портативный 3D-сканер HandySCAN 3D и система фотограмметрии MaxSHOT 3D могут решать множество задач. В частности, они подходят для измерения импеллеров турбин и их компонентов. Размеры и формы деталей самые разные – от миниатюрных до крупных (диаметром 5 м и более). Точное измерение изделий должно выполняться как в стабильных, так и жестких производственных условиях. Например, на производстве металлоконструкций. Кроме того, зачастую доступ к измеряемым объектам ограничен, что также усложняет процесс измерения.

В рамках проекта требовалось измерить гидравлические контуры лопастей импеллера. Они играют исключительно важную роль в энергетической эффективности всей гидроэлектростанции. Отклонение хотя бы одной лопасти импеллера от номинального контура скажется на движении воды по всей станции, а значит и ее эффективности. Таким образом, контуры лопастей во многом ответственны за максимальный объем производимой энергии.

© Uwe Glumm, ANDRITZ HYDRO GmbH

Отдельные элементы импеллеров были измерены еще до сборки для определения необходимых допусков и точности производства, после чего для проверки на соответствие производственным требованиям был измерен уже собранный импеллер.

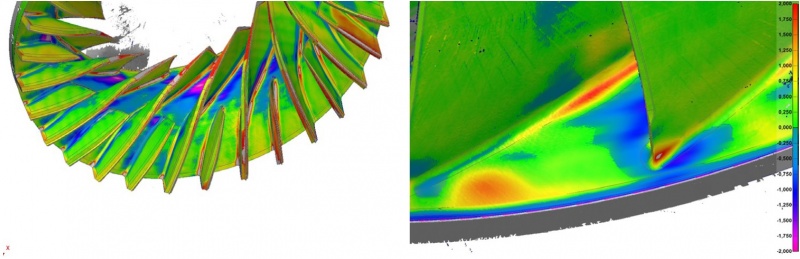

Измерения проводились с помощью портативного 3D-сканера HandySCAN 3D и ПО PolyWorks Inspect Premium. Данные были записаны прямо в PolyWorks, после чего были сопоставлены с целевыми данными (CAD). Анализ данных поверхности (STL) дал возможность быстро и точно определить форму всей лопасти импеллера. Благодаря цветовой карте результаты измерения были проанализированы легко и четко, что позволило обнаружить и устранить потенциальные дефекты отдельных лопастей.

Цветовая карта – результат анализа ошибок при сравнении фактических и целевых данных

Благодаря новому метрологическому оборудованию компания ANDRITZ смогла сократить как время измерения деталей, так и сроки их производства. Более того, быстрые измерения на отдельных промежуточных этапах повысили надежность всего производственного процесса. А дополнительным бонусом стали универсальность и удобство систем Creaform. Поскольку компания имеет богатый опыт использования метрологического 3D-оборудования, новые системы были внедрены всего за месяц.

Также компания довольна окупаемостью инвестиций: новые измерительные устройства позволили сократить ежегодные расходы. Примерный период окупаемости составляет два года. Помимо этого, компания рассматривает дополнительные возможности применения новых систем: создание CAD-моделей старых деталей при отсутствии чертежей, обратное проектирование и многие другие.

Автор Илья Крупенников