В автоиндустрии время и точность изготовления узлов и агрегатов имеют ключевое значение. С появлением новых технологий возможность быстрого изготовления и тестирования прототипов стала играть решающую роль в производстве более качественных деталей и снижении производственных затрат. 3D-печать помогает ускорять процессы тестирования изделий, значительно сокращает трудозатраты и таким образом повышает эффективность производства в целом.

Компания Techniplas Digital занимается разработкой и производством вакуумных усилителей тормозных систем. Фирменные агрегаты обладают меньшими габаритами, экономя деньги и место под капотом, но в то же время соответствуют самым высоким стандартам и повышают тормозную и топливную эффективность автомобилей. С недавних пор Techniplas Digital применяет в производстве и тестировании прототипов таких систем технологии 3D-печати.

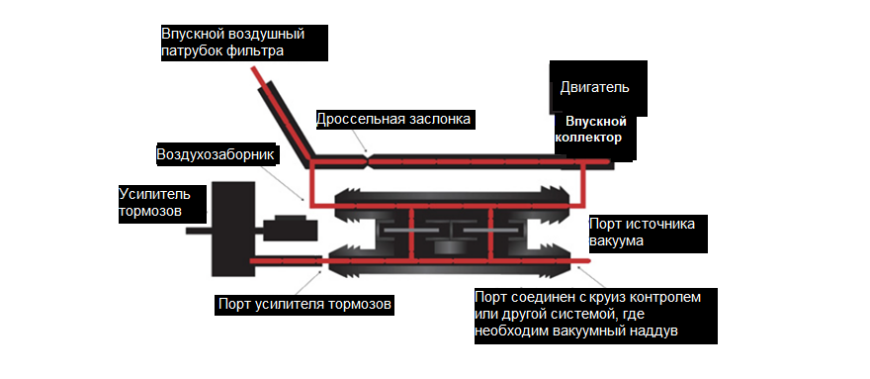

Схема усилителя тормозной системы автомобиля

На протяжении десятилетий Techniplas Digital производит критически важные компоненты, помогающие модернизировать автомобильную отрасль и энергетику. Компания одной из первых объединила традиционное и аддитивное производство, автоматизированное проектирование и машинное обучение в сквозные технологические процессы, что позволяет получать качественно новые продукты для различных отраслей.

Отделом аддитивного производства руководит Брент Цоллингер, ветеран автомобильной отрасли с двадцатилетним стажем в Techniplas Digital, до этого работавший менеджером по передовым производственным технологиям в компании Honeywell Turbo Technologies, где на его счету более пятидесяти реализованных проектов и участие в формировании планов стратегического развития. Имея многолетний опыт работы в автомобильной промышленности и аддитивном производстве Брент знаком со всеми производственными методами и считает, что 3D-печать служит эффективным решением для производства полимерных автомобильных деталей.

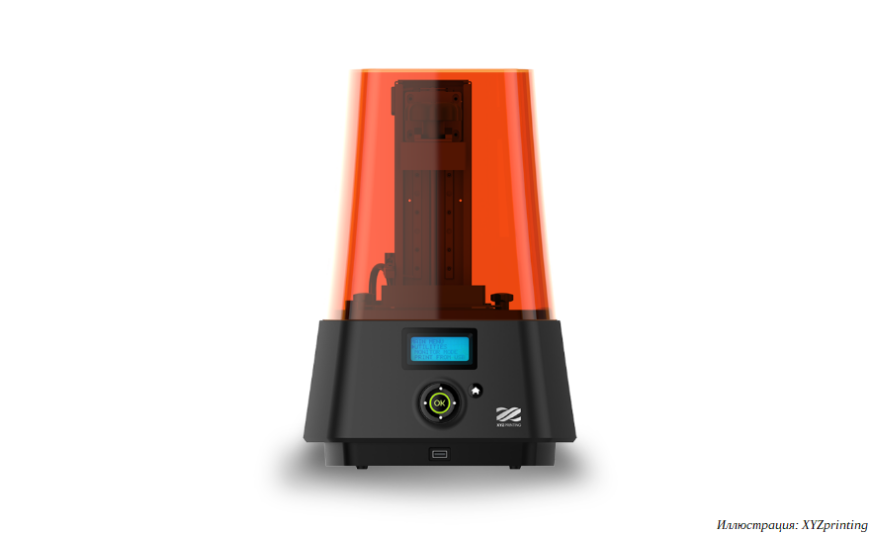

В процессе разработки вакуумного усилителя Бренту потребовался быстрый способ изготовления прототипов с высокой размерной точностью и качеством поверхностей на уровне деталей, выполненных методом литья под давлением. Из-за поверхностного натяжения такие детали с отверстиями малого диаметра и зазорами с трудом печатаются на традиционных лазерных стереолитографических системах (SLA). Брент воспользовался 3D-принтером XYZprinting PartPro100 xP по технологии цифровой проекторной стереолитографии (DLP) — высокопроизводительной, простой в эксплуатации и интуитивно понятной аддитивной системой с высокой точностью, детализацией и качеством 3D-печати. Система загрузки смолы регулирует подачу расходного материала в необходимых объемах, тем самым снижая отходы. Готовые детали легко извлекаются, очищаются и отверждаются, позволяя экономить время и добиваться необходимой размерной точности.

Изготовленные на 3D-принтере PartPro100 xP функциональные прототипы сэкономили компании три недели производственного времени и около десяти тысяч долларов на каждой итерации дизайна ввиду отсутствия необходимости в дорогостоящей оснастке.

«3D-принтеры от XYZprinting оправдали себя с первого же дня эксплуатации. Эти недорогие и эффективные фотополимерные системы полностью изменили наш подход к проектированию и производству. Настройка оборудования прошла легко и быстро, программное обеспечение оказалось интуитивно понятным и удобным. Первые детали, которые мы напечатали, получились даже лучше, чем мы ожидали, особенно в таком ответственном случае, а поверхности отличались высоким качеством и детализацией», — прокомментировал Брент Цоллингер.

Авторизованным партнером XYZprinting на российском рынке выступает компания «АМ-КОР». Подробная информация о предложениях доступна на официальном сайте.