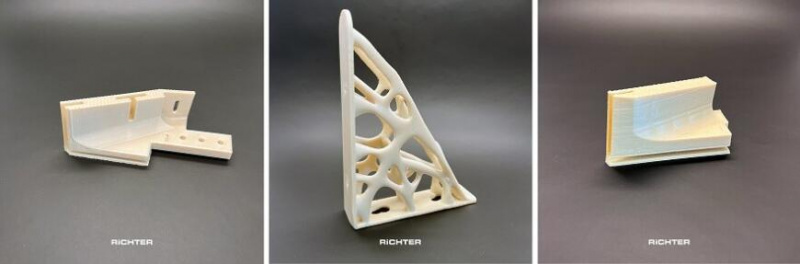

Компания Richter Lighting Technologies GmbH использует аддитивные технологии в производстве крепежных деталей для установки подвесных потолков и усиления архитектурных конструкций, а также быстром прототипировании различных изделий.

Более половины отходов и около 40% выбросов парниковых газов в глобальном масштабе приходятся на строительство и снос зданий. Наибольшая составляющая — производство строительных материалов, на втором месте стоит упаковка, а третье занимает транспортировка.

Основные вызовы, стоящие перед строительной отраслью:

- снижение негативного воздействия строительного сектора на окружающую среду;

- комплексный подход к выбору материалов с учетом возможности переработки и сокращения расходов сырья;

- снижение стоимости и сроков выполнения работ;

- сокращение тяжелого и опасного физического труда.

«Как производственная компания мы четко осознаем свою ответственность и направляем усилия на развитие возобновляемых отраслевых решений для устранения проблем строительного сектора», — утверждают Бернд и Марион Рихтеры, основатели фирмы Richter Lighting.

Один из примеров использования 3D-печати — проект по оформлению вестибюлей 58-этажного небоскреба 50 Hudson Yards, одного из крупнейших офисных центров в Нью-Йорке. Компании потребовалось изготовить ряд компонентов сложной формы для монтажа подвесных потолков, энергосберегающих светодиодных ламп, акустических панелей и тканевой обивки. Для этого, в свою очередь, требовались современные материалы со специфическими свойствами и 3D-принтер, способный обеспечить оптимальные результаты.

Расходным материалом, соответствующим всем требованиям, послужил филамент из Ultem 9085 — варианта конструкционного термопласта полиэфиримида. Детали напечатаны на высокотемпературном FDM 3D-принтере Funmat Pro 610HT производства компании Intamsys.

Эта аддитивная система оснащена термостатированной камерой с прогревом до 200°C, что необходимо для высококачественной 3D-печати полимером Ultem 9085 c температурой стеклования 186°C. Максимальная температура хотэнда экструдера составляет 500°C, опять-таки позволяя работать с тугоплавкими конструкционными термопластами.

В ходе проекта специалисты компании получили прочные, легкие и негорючие изделия сложной формы, которые было бы невозможно получить традиционными производственными методами.

Другой пример — использование материала BASF Ultrafuse PC/ABS FR в производстве деталей для сборки архитектурных композиций перед отправкой на место работ уже в целом виде. Детали должны были быть прочными, негорючими и с достаточно высоким качеством поверхностей для обрамления тканевой обивки.

Официальным дистрибьютором 3D-принтеров Intamsys в России и странах СНГ выступает компания Z-Axis.