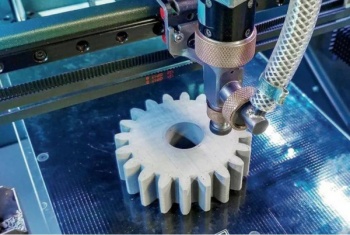

Недавно на Талнахскую обогатительную фабрику прибыл новый бронедиск. Это один из важнейших механизмов в устройстве современных насосов, которые компания использует в процессе пенной флотации. Бронедиск изготовили на песчаном 3D-принтере методом Binder Jetting (BJ).

Binder Jetting – лишь одна из возможных технологий печати, наряду с FDM (послойным наплавлением с помощью термопластика), SLM и DMLS (лазерным спеканием непосредственно металлом).

BJ объединяет быстрое моделирование с традиционным литьем в песчаные формы. На первом этапе на основе объемного снимка детали создают её цифровую копию, разбирают на слои и получают диаграмму поперечных сечений. На втором этапе активатор соединяют с необработанным песком и наносят смесь на рабочую платформу. Через сопло в соответствии с чертежом поперечного сечения на поверхность подается связующее вещество. Вместе с активатором они застывают. И так слой за слоем, пока не появится песчаная форма, в которую опытный мастер зальет металл и получит необходимую деталь.

Огромная машина, превышающая человеческий рост, работает в 3-4 раза быстрее, исключая риски простоев производства и финансовых убытков. Если раньше поставка того же бронедиска занимала от 9 до 12 месяцев, то 3D-принтер справился с этой задачей за 3.

3D-печать также сулит перспективы в сфере импортозамещения. 3D-принтеры позволяют создавать детали для промышленности здесь и сейчас, в сжатые сроки и с привлечением собственных ресурсов и компетенций.

Поэтому внедрение 3D-технологий во все производственные цепочки «Норникеля» продолжается. Происходит ревизия процессов, поиск и выбор деталей, которые будут охвачены 3D-печатной поддержкой. А специалисты учатся не просто делать аналоги узлов, но и модифицировать их с учетом производственных потребностей.