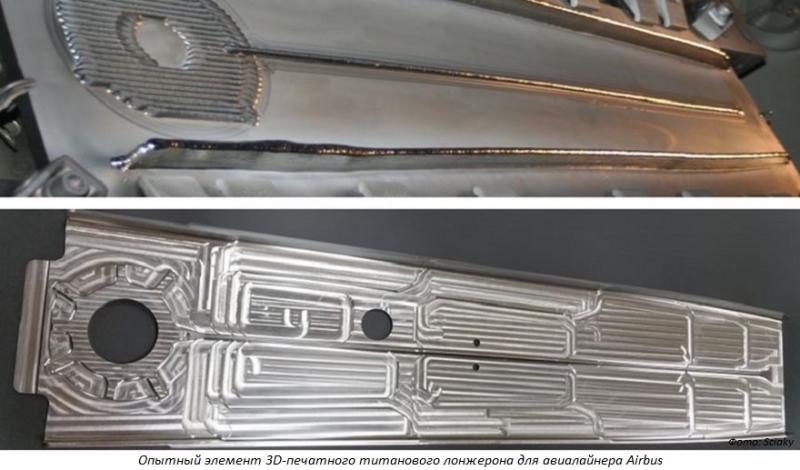

Американская компания Sciaky, занимающаяся разработкой и производством промышленных 3D-принтеров по технологии электронно-лучевого наплавления металлической проволоки (EBAM), поможет концерну Airbus с 3D-печатью титановых авиационных деталей.

Компания Sciaky заключила соглашение с металлургической компанией Aubert & Duval, концерном Airbus и Технологическим институтом имени Сент-Экзюпери (IRT Saint Exupéry). Совместные изыскания будут направлены на совмещение традиционной металлургии, например закрытой штамповки, с перспективными аддитивными технологиями, а конкретно методикой электронно-лучевого наплавления металлической проволоки (Electron Beam Additive Manufacturing, EBAM) за авторством Sciaky.

Главная цель проекта — разработка новых технологических процессов для производства авиационных деталей из титановых сплавов. Опытные работы будут вестись в инженерно-производственной лаборатории французской Национальной инженерной школы в Тарбе. Официально проект называется «Продвинутые металлические материалы для аэронавтики» (Metallic Advanced Materials for Aeronautics, MAMA). Первый этап исследований получит финансирование в размере 4,2 миллионов евро. Половину выделят промышленные партнеры, а остальные средства поступят из государственного бюджета Франции в рамках программы развития «Инвестиции в будущее» (Programme Investissement d’Avenir).

Sciaky уже активно работает с несколькими аэрокосмическими предприятиями, но в основном на родном, американском рынке. В частности, технологией EBAM пользуются такие гиганты, как Lockheed Martin и Boeing. Чикагский производитель промышленных 3D-принтеров предлагает ряд систем, способных печатать металлические заготовки размером от 200 мм до свыше пяти с половиной метров. Наплавление проволоки осуществляется в вакуумных камерах с помощью газоразрядных электронно-лучевых пушек. Производительность достигает одиннадцати с половиной килограммов в час. Ради контроля качества рабочие процессы отслеживаются в режиме реального времени, а в случае необходимости в машинный код автоматически вносятся изменения. Комбинация обратной связи и адаптирующихся алгоритмов позволяет достигать высоких показателей в плане прочности, точности, микроструктурных и химических свойств готовых изделий.

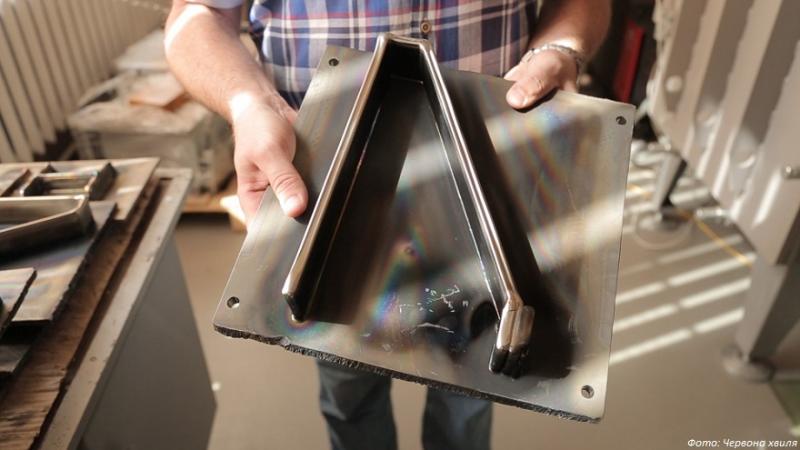

Аналогичные работы, но в интересах британского авиастроения ведутся Британским Институтом сварки (TWI). Исследователей также интересует возможность 3D-печати крупногабаритных, многометровых деталей. Ключевое оборудование, а именно газоразрядные пушки и управляющие системы институт заказал у украинской компании «Червона хвиля», чьи наработки в направлении аддитивного производства металлических деталей успели привлечь интерес со стороны американской корпорации General Electric.